El proceso de producción de acero 20Cr es en rollos CC de palanquilla de 120t BOF-LF-200mm×200mm. Se llevaron a cabo pruebas de composición, análisis metalográficos y análisis del espectro de energía de barrido mediante microscopía electrónica en las cicatrices y deformaciones de pequeños cigüeñales mecánicos forjados en acero redondo 20Cr de Φ35 mm.

Los resultados muestran que la fluctuación del nivel de líquido en el cristalizador durante la colada continua es superior a ±5 mm, lo que hace que la escoria protectora penetre en la superficie lunar curvada, lo que produce inclusiones de escoria en la superficie de la palanquilla y carbonización y formación de cicatrices, y Errores de deformación en el proceso de laminación.

Al aumentar la profundidad de inmersión del puerto de agua de 80-120 mm a 90-130 mm, se fortalece el control del puerto de agua del paquete intermedio y la varilla de tapón, y se optimiza la operación de protección de escoria y el rendimiento del espesor de la capa de escoria de 10 a 15 mm. para garantizar que las fluctuaciones del nivel del líquido cristalizador se estabilicen dentro de ±3 mm y así evitar la formación de escoria de palanquilla y piel de forja distorsionada.

El acero 20Cr se utiliza en una amplia gama de aplicaciones de ingeniería mecánica. Las acerías utilizan acero redondo 20Cr con una especificación de Φ35 mm y producen cigüeñales forjados para máquinas pequeñas.

Al forjar secciones redondas de acero, se descubrió que algunas piezas forjadas tenían defectos en la capa de grano superficial y no se podían producir más. En este caso, se examinan los sitios y se toman muestras, se verifica la composición, se analizan análisis metalográficos y espectroscopía de microscopía electrónica de barrido y se realiza un seguimiento del proceso de producción para analizar las causas de los defectos.

1. Cigüeñal forjado de acero 20Cr Proceso de manufactura

Proceso de producción de acero redondo 20Cr para 120t BOF-120t LF-CC (sección 200 mm × 200 mm) – laminación de barras. Proceso de procesamiento de cigüeñal pequeño de acero 20Cr para acero redondo → cizallado → calentamiento de frecuencia media → forjado → piezas de palanquilla → torneado en desbaste.

2. Morfología macroscópica de piezas forjadas defectuosas.

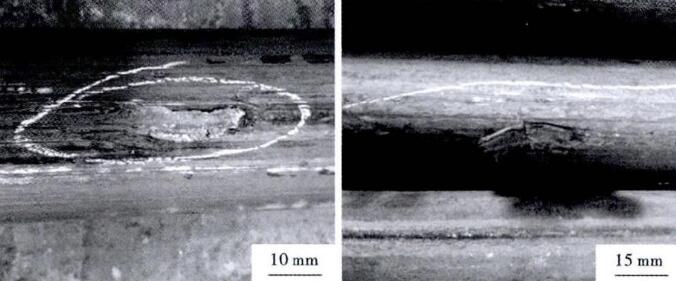

Para observar mejor la morfología defectuosa, las piezas forjadas defectuosas se granallan para eliminar el tratamiento con óxido de hierro en la Figura 1. La morfología macroscópica de la cicatriz y los defectos de la piel, así como la ubicación, el tamaño y la profundidad varían en forma de banda o lengua. adherido al sustrato de acero redondo.

Un extremo de la forja se ha forjado libremente y el otro extremo de la superficie redonda de acero tiene defectos de revestimiento deformados en ambos extremos. Por lo tanto, el fallo no se debe a una piel deformada durante la forja.

Así que tomé barras redondas de 20Cr una por una para este horno y descubrí que algunas barras redondas también tenían defectos en la piel (consulte la Figura 2). Los defectos están dispuestos y distribuidos irregularmente en la cabeza, el centro y el extremo del acero redondo. El tamaño y la profundidad varían y se producen defectos de deformación durante el forjado del cigüeñal.

3. Análisis de las causas de los errores.

3.1 Análisis de composición química.

La composición química detectada por el espectrómetro y la composición fundida se someten a análisis comparativo, consulte la Tabla 1. Los resultados muestran que la composición química cumple con los requisitos de composición química del acero 20Cr de acuerdo con GB/T 3077-2015, y la composición de la masa fundida también es consistente.

Figura.1 Aparición de piezas forjadas defectuosas.

Figura 2: Morfología de los defectos de corrosión y deformación en acero redondo 20Cr de Φ35 mm

Tabla 1 Composición química del acero 20Cr/%

| Proyecto | W. | Sí | Minnesota | cr | PAG | s |

| Requisitos estándar | 0,18-0,24 | 0,17-0,37 | 0,50-0,80 | 0,70-1,00 | ≤0,030 | ≤0,030 |

| composición derretida | 0,21 | 0,23 | 0,62 | 0,84 | 0,016 | 0.006 |

| Piezas forjadas defectuosas | 0,21 | 0,22 | 0,61 | 0,84 | 0.014 | 0.0077 |

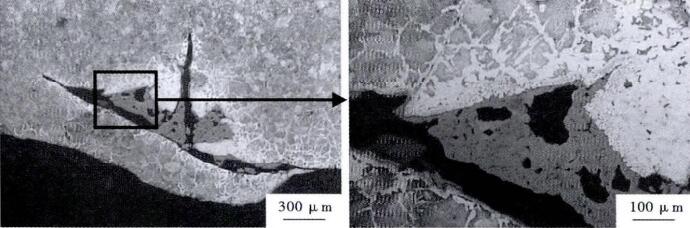

Fig. 3 Morfología microscópica de defectos de deformación en acero 20Cr.

3.2 Análisis metalográfico

Se recogieron muestras metalográficas a lo largo de la dirección longitudinal de la capa de deformación de los defectos del acero 20Cr y se examinó su morfología microscópica con un microscopio óptico. Después de la molienda, las muestras fueron pulidas y grabadas con una solución de alcohol nítrico al 4%.

En la figura se muestran fotografías metalográficas microscópicas. La capa de deformación se extiende hacia el sustrato y forma grietas que forman un ángulo agudo con la superficie del acero redondo. Las grietas están bifurcadas y hay una evidente descarburación y densas manchas de óxido de alta temperatura.

El calentamiento de frecuencia media se utiliza en la forja. El tiempo de calentamiento es corto e insuficiente para producir una descarburación tan fuerte y óxidos a alta temperatura. Sólo ocurre cuando el acero laminado se calienta antes de la producción. Por lo tanto, los defectos en el horno de laminación se evalúan antes que la palanquilla.

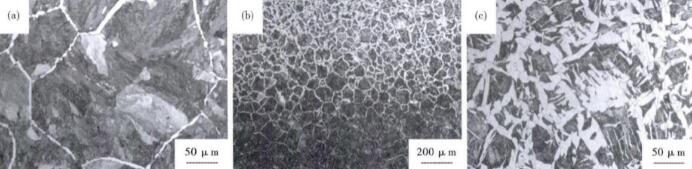

La organización metalográfica que se muestra en la Figura 3 muestra que la organización de los defectos cercanos es diferente de la organización normal del acero dulce 20Cr y la perlita aumenta significativamente.

Por lo tanto, se encontró piel deformada en la piel forjada. También se recogieron muestras metalográficas en varias posiciones longitudinales. Al observar la organización, ver Figura 4, el fenómeno de la perlita también pareció aumentar, lo que demuestra que aumenta la presencia de carbono cerca de la piel deformada.

3.3 Análisis espectral por microscopía electrónica.

Figura 3: Se encuentran defectos en el barrido con microscopio electrónico, grietas importantes y defectos de bifurcación para proteger la composición protectora de escoria F, Na. El análisis de espectroscopía con microscopio electrónico muestra en la Tabla 2 la composición de F: 5,88%, Na: 3,69%. Tabla 2 en porcentaje en masa del elemento convertido en óxido composición de la Tabla 3, comparado con la composición de la escoria protectora del cristalizador, cuyos componentes principales son C, F, Na 2 O, CaO, SiO 2 Al 2 Ó 3 y la escoria protectora la composición de la escoria es consistente; Por lo tanto, los defectos de las palanquillas en el proceso de colada continua son causados por la participación de la escoria protectora del cristalizador.

3.4 Análisis y mediciones para cilindros de escoria de colada continua

3.4.1 Análisis de las causas de la laminación de escorias.

Los defectos de escoria en la superficie de las palanquillas fundidas son causados por cuatro factores: fluctuaciones del nivel de fluido en el cristalizador causadas por la laminación de escoria; impacto de flexión de la superficie de la luna causado por escoria; Parámetros físicos de la escoria protectora y vibración del cristalizador. Las fluctuaciones del nivel de líquido en el cristalizador aumentan el riesgo de laminación de escoria en el acero del cristalizador, que es la causa directa de defectos de escoria en la palanquilla.

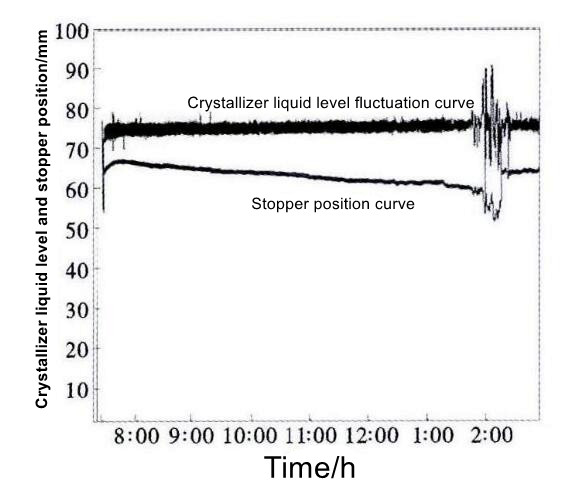

Para determinar la causa de la formación de escoria, se examinó el proceso de colada continua de este horno. Se encontró que las fluctuaciones del nivel de líquido en el cristalizador eran anormales (ver Figura 5). Normalmente, los niveles de líquido no fluctúan más de ±3 mm, pero 6 corrientes muestran fluctuaciones anormales de más de ±5 mm, la mayor de más de ±10 mm. Según la curva de posición del tapón, el tapón desciende continuamente desde el principio, lo que indica que la erosión del tapón ocurre más rápido que la causa directa de las fluctuaciones del nivel de fluido.

Las investigaciones han demostrado que: cuando las fluctuaciones del nivel de fluido son de ±5 mm, la profundidad de la escoria subcutánea es inferior a 2 mm, esta escoria se puede eliminar calentando la palanquilla en el horno; Si el nivel del líquido fluctúa ± 10 mm y la profundidad de la espuma subcutánea es inferior a 4 mm, se debe realizar una limpieza de la superficie.

Figura 4: Piel exterior deformada de acero 20Cr en la morfología de organización creciente del carbono (a), organización transicional (b) y organización normal (c).

Tabla 2 Análisis del espectro energético de defectos de deformación en acero 20Cr/%

| W. | oh | F | N / A | mg | Alabama | Sí | k | Acerca de | Minnesota | Fe |

| 15,97 | 37,6 | 5,88 | 3.69 | 0,8 9 | 2.69 | 14,98 | 1.11 | 8.72 | 6.33 | 1.3 |

Tabla 3 Comparación de composiciones de escoria protectora e inclusiones de distorsión/%

| categoría | N un 2 oh | MgO | Al 2 o 3 | SiO2 | Perro | F | W. |

| escoria protectora | 7.33 | 3.9 4 | 4.22 | 35.27 | 27.2 | 6.49 | 12:45 p. m. |

| Grabación | 7,93 | 1,48 | 5.08 | 32,73 | 30,5 | 5,88 | 15,97 |

Fig. 5 Curva de fluctuación del nivel de líquido en el cristalizador en hornos con problemas de distorsión

3.4.2 Análisis de las causas del aumento de carbono

Se produce un claro fenómeno de carbonización cerca del defecto de la piel arrugada. El aumento de carbono proviene principalmente del carbono en la escoria protectora, que actúa como capa barrera y esqueleto para regular la velocidad de fusión y obtener una estructura satisfactoria de la capa de escoria, que es una estructura en capas longitudinales de la capa de escoria original, la sinterización. capa y la capa de escoria fundida de arriba a abajo.

La solubilidad del carbono en la capa de escoria es muy baja, del 0,1% al 0,4%; Entre la capa de escoria y la capa de sinterización existe una capa enriquecida con carbono, cuya concentración de carbono es de 1,5 a 5 veces mayor que la de la escoria original, que es la principal razón del aumento de carbono en el acero fundido. Cuando el nivel del líquido fluctúa mucho, el espesor de la capa de escoria es insuficiente, por lo que la capa rica en carbono interfiere con el cristalizador y la cáscara del tocho, lo que resulta en un aumento de carbono en el tocho.

3.4.3 Medidas de control

- (1) Aumento correspondiente de la profundidad de inserción de la salida de agua sumergida. Reduzca la profundidad de inserción de 80-120 mm a 90-130 mm y reduzca la fluctuación del nivel de líquido del cristalizador para garantizar la estabilidad del nivel de líquido.

- (2) Verifique la salida de agua e inserte la varilla del paquete intermedio. Cada lote pasa por un control de calidad en fábrica para evitar humedad y antes del transporte e instalación para evitar golpes. Antes de usar, asegúrese de que el efecto de horneado y la temperatura de horneado sean superiores a 1100 °C o más para formar una capa protectora densa que reduzca la descarburación de la superficie de las piezas sueltas.

- (3) Optimizar el funcionamiento y rendimiento de la escoria protectora. El proceso de fundición continua y la estricta implementación de la escoria protectora se agregan cuidadosamente, se agregan menos y la operación estandarizada se complementa para garantizar que la operación de la superficie negra optimice simultáneamente las propiedades físicas y químicas de la escoria protectora para garantizar una viscosidad y movilidad adecuadas y una Se consigue un espesor de capa de escoria suficiente de 10-15 mm.

Mediante la implementación de medidas de control, la fluctuación del nivel del líquido cristalizador se estabiliza dentro de ± 3 mm. Al comprobar la superficie de fundición del lingote de acero 20Cr y disponerla en tiempos bajos, se ha mejorado para que no haya defectos de escoria similares en el lingote fundido ni piel deformada en las piezas forjadas.

4. Conclusión

- (1) Forjado del cigüeñal de acero 20Cr Defectos de distorsión en el tren de rodaje de escoria del cristalizador causados por defectos en la fundición de palanquillas de escoria.

- (2) La fluctuación anormal del nivel del líquido cristalizador de más de ±5 mm es la causa principal de la formación de escoria en el lingote. Cuando la fluctuación del nivel del líquido cristalizador se estabiliza dentro de un rango de ±3 mm, se controla la escoria enrollada en el lingote, eliminando así los defectos de inclusión en el lingote.