El acero endurecido por horneado con contenido de carbono ultra bajo para automóviles (acero ULC-BH) es un acero para automóviles de alta calidad con un límite elástico bajo antes del estampado.

Después de la deformación por estampado o preestirado, el límite elástico se puede mejorar hasta cierto punto mediante un tratamiento de envejecimiento a temperatura de horneado.

Para el acero endurecido por cocción, el contenido de elementos de solución sólida, especialmente el contenido de carbono de la solución sólida, es el factor más importante que afecta su propiedad de endurecimiento por cocción (es decir, el valor de endurecimiento por cocción BH2 ), por lo tanto, es necesario llevar a cabo Análisis cuantitativos del contenido de carbono en solución sólida.

Debido a que la relación entre el contenido de carbono en solución sólida en el acero endurecido por cocción con contenido ultra bajo de carbono y los procesos de laminación en caliente, laminación en frío y los valores de BH 2 es compleja, investigadores como Shi Xing y Ju Xinhua del Instituto de Investigación Técnica de Shougang Group Co., Ltd. espera establecer la relación entre el contenido de carbono de la solución sólida y el valor BH 2 del producto final utilizando tecnología de fricción interna y así encontrar los mejores parámetros de proceso que tengan en cuenta las propiedades mecánicas de los materiales y apliquen para guiar la producción real.

Los investigadores simularon e investigaron principalmente la influencia de diferentes temperaturas de laminación en caliente, temperaturas de recocido y temperaturas de enfriamiento lento sobre el contenido de carbono de la solución sólida y el BH. 2 valor de acero de prueba para acero endurecido por cocción con contenido de carbono ultra bajo, a fin de proporcionar una base teórica para la mejora del proceso in situ del acero endurecido por cocción.

1. Materiales y métodos de prueba.

1.1 Materiales de prueba

El material de prueba es una placa de acero ULC-BH laminada en caliente con un espesor de 4,5 mm.

En el laboratorio de simulación a escala piloto, se llevó a cabo la simulación del proceso de acuerdo con diferentes temperaturas de devanado en caliente, diferentes temperaturas de recocido y temperaturas de enfriamiento lento para investigar la regla de cambio del contenido de carbono en solución sólida y el valor de BH 2 del acero de prueba bajo diferentes procesos.

El proceso de simulación específico es:

① Las placas laminadas en caliente con la misma composición se laminan en caliente y se enrollan a diferentes temperaturas de bobinado (660, 700, 730 ℃), y luego los productos con diferentes temperaturas de bobinado laminadas en caliente se laminan en frío y luego se recocen a 780 ℃, con una velocidad de tira de 200 m · min -1 ;

②Bobinas laminadas en caliente a 700 ℃ con la misma composición se recocen a diferentes temperaturas (780, 810, 840 ℃) después del laminado en frío;

③ Las placas de prueba con la misma composición después de laminarlas en caliente y engarzarlas a 700 ℃ y recocerlas a 780 ℃ se enfriaron lentamente a diferentes temperaturas de enfriamiento lento (650, 680, 710 ℃).

1.2 Método de prueba

La muestra rectangular de 55 mm × 4 mm × 1 mm que se va a ensayar se procesará con un analizador de carbono de acero de acuerdo con el método especificado en GB/T 13665-2007 Métodos de prueba para el poder de amortiguación de materiales metálicos de amortiguación: método del péndulo torsional y vibración de flexión. Método para la prueba de fricción interna.

La máquina de prueba de tracción universal se utiliza para medir el valor de aumento del límite elástico más bajo de la muestra pretensada con una deformación total del 2,0% después de hornear a 170 ℃ durante 20 minutos, que es el valor BH 2 , en relación con la resistencia correspondiente al 2,0%. de deformación total de la muestra, de acuerdo con la norma nacional GB/T 24174-2009 Determinación del valor de endurecimiento por cocción (BH 2 ) del acero.

2. Resultados y análisis de las pruebas.

2.1 Efecto de diferentes temperaturas de prensado

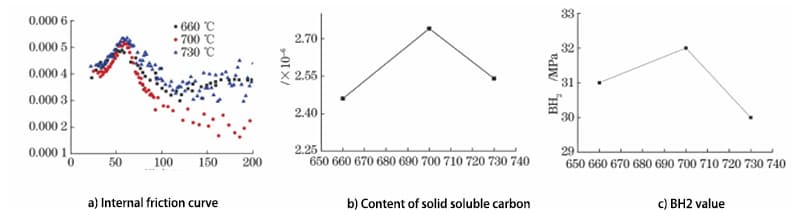

Las curvas de cambio de fricción interna, contenido de carbono en solución sólida y valor de BH 2 del acero de prueba a diferentes temperaturas de engarzado se muestran en la Fig.

Fig. 1 Curva de fricción interna, contenido de carbono en solución sólida y valor BH 2 del acero ULC-BH a diferentes temperaturas de engarzado

Se puede ver en la Figura 1a) que bajo la temperatura de engarzado de 660, 700, 730 ℃, la prueba de fricción interna del acero de prueba ULC-BH muestra un pico C-Snoek obvio cerca de 50 ℃, pero con el aumento de la temperatura de engarce. la altura del pico C-Snoek tiene poca diferencia, alrededor de 0,00055.

Utilizando la relación lineal entre el pico de fricción interna causado por el carbono en solución sólida y el carbono en solución sólida, se puede calcular cuantitativamente que el contenido de carbono en solución sólida correspondiente (fracción de masa, igual que a continuación) a 660, 700, 730 ℃ es 2,46 × 10-6 , 2,74 × 10-6 , 2,54 × 10-6 .

A partir de los resultados del cálculo, se puede ver que la temperatura de engarzado tiene poco efecto sobre el contenido de carbono en solución sólida del acero de prueba, y la diferencia es 0,3 × 10 -6 como se muestra en la Fig. 1b).

También se puede ver en la Fig. 1c) que la temperatura del devanado no tiene un efecto significativo en el valor de BH 2 del producto final.

2.2 Efecto de la temperatura de recocido

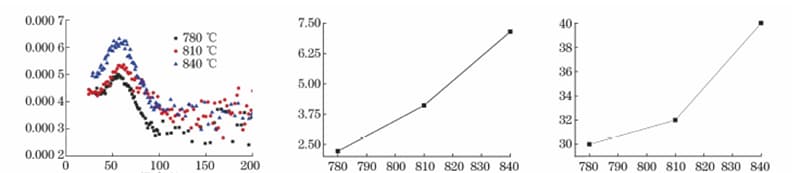

Las curvas de cambio de fricción interna, contenido de carbono en solución sólida y valor de BH 2 del acero de prueba a diferentes temperaturas de recocido se muestran en la Fig.

Fig. 2 Curva de fricción interna, contenido de carbono en solución sólida y valor BH2 del acero ULC-BH a diferentes temperaturas de recocido

Puede verse en la Figura 2 que la temperatura de recocido es muy sensible a la influencia del contenido de carbono de la solución sólida y el valor de BH 2 en el acero de prueba ULC-BH.

Bajo la temperatura de recocido de 780810840 ℃, la prueba de fricción interna del acero de prueba ULC-BH también muestra un pico C-Snoek obvio cerca de 50 ℃;

La temperatura de recocido aumentó de 780 ℃ a 840 ℃ y el valor máximo de fricción interna de C-Snoek aumentó de 0,00050 a 0,00065.

El cálculo adecuado del pico de fricción interna de C-Snoek a diferentes temperaturas de recocido en la Fig. 2a) muestra que el contenido de carbono de la solución sólida correspondiente a 780, 810, 840 ℃ es 2,22 × 10 -6 , 4,11 × 10 -6 , 7,15 × 10 -6 es decir, el contenido de carbono en la solución sólida aumenta al aumentar la temperatura de recocido, con un rango de 2 × 10 -6 ~3 × 10 -6 como se muestra en la Fig. 2b).

Puede verse en la Fig. 2c) que el valor BH 2 del acero de prueba también aumenta al aumentar la temperatura de recocido.

2.3 Efecto de la temperatura de enfriamiento lento

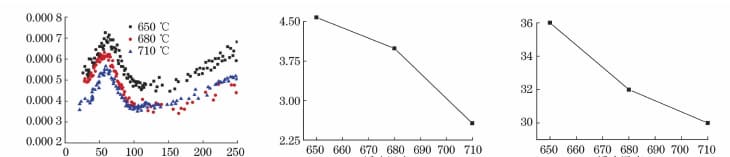

Las curvas de cambio de fricción interna, contenido de carbono en solución sólida y valor de BH 2 del acero de prueba bajo diferentes temperaturas de enfriamiento lento se muestran en la Fig.

Fig. 3 Curva de fricción interna, contenido de carbono en solución sólida y valor de BH 2 del acero ULC-BH a diferentes temperaturas de enfriamiento lento

Se puede ver en la Figura 3 que la temperatura de enfriamiento lento también es muy sensible a la influencia del contenido de carbono de la solución sólida y BH. Valor 2 en acero de prueba ULC-BH.

Bajo diferentes temperaturas de enfriamiento lento de 650680710 ℃, la prueba de fricción interna del acero de prueba ULC-BH muestra un pico C-Snoek obvio cerca de 50 ℃, pero cuando la temperatura de enfriamiento lento aumenta de 650 ℃ a 710 ℃, el valor máximo de C- La fricción interna de Snoek disminuye de 0,00072 a 0,00055.

El cálculo adecuado del pico de fricción interna de C-Snoek a diferentes temperaturas de enfriamiento lento en la Fig. 3a) muestra que el contenido de carbono de la solución sólida correspondiente a 650, 680, 710 ℃ es 4,58 × 10 -6,3 , 99 × 10 - 6,2,57 × 10-6 .

Es decir, cuando la temperatura de enfriamiento lento es de 650 ℃ y 680 ℃, hay poca diferencia en el contenido de carbono en solución sólida en la muestra de acero, pero la temperatura de enfriamiento lento aumenta de 680 ℃ a 710 ℃, y el contenido de solución sólida El carbono disminuye al aumentar la temperatura de enfriamiento lento, con un rango de aproximadamente 1,5 × 10 -6 como se muestra en la Fig. 3b).

Puede verse en la Fig. 3c) que el valor de BH 2 del acero de prueba también disminuye al aumentar la temperatura de enfriamiento lento.

3. Conclusión

(1) Los diferentes parámetros del proceso tienen una gran influencia en el contenido de carbono en solución sólida y el valor de BH 2 del acero endurecido por horneado con contenido de carbono ultra bajo, mientras que la temperatura de engarzado tiene poca influencia en el contenido de carbono en solución sólida y el valor de BH 2 del acero de prueba.

(2) Con el aumento de la temperatura de recocido, el contenido de carbono en solución sólida y el valor de BH 2 del acero de prueba aumentan gradualmente, y la temperatura de recocido aumenta de 780 ℃ a 840 ℃, el contenido de carbono en solución sólida aumenta en 2 × 10 -6 ~3× 10-6 .

(3) Con el aumento de la temperatura de enfriamiento lento, el contenido de carbono de la solución sólida y el valor BH 2 del acero de prueba disminuyen gradualmente, y la temperatura de enfriamiento lento aumenta de 650 ℃ a 710 ℃, y el contenido de carbono en la solución sólida disminuye aproximadamente 1,5 × 10 -6 .