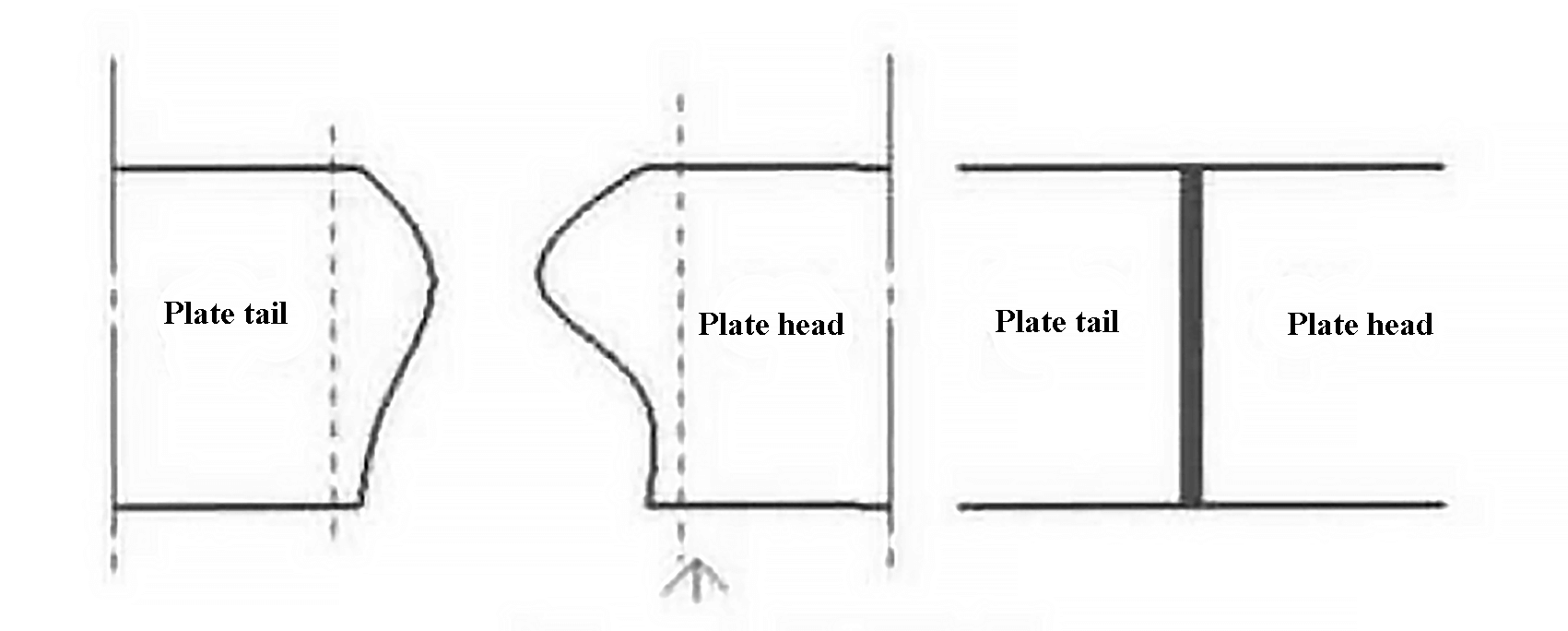

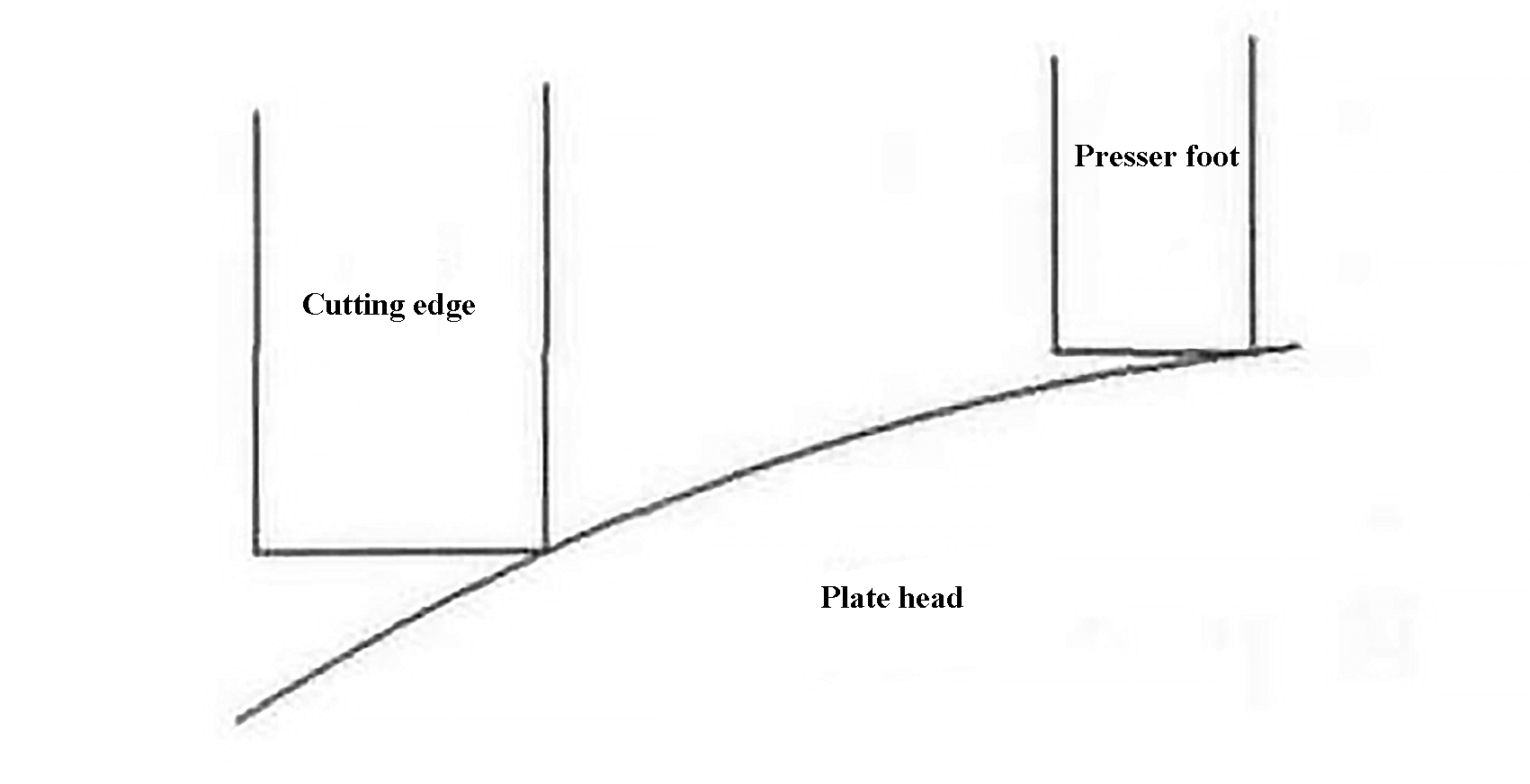

En el proceso de producción de tubos soldados en espiral, el siguiente paso consiste en cortar el extremo de la bobina laminada en caliente después de pasar por el desenrollador y el enderezador. La cabeza y la cola de la placa de acero generalmente tienen una forma irregular después del laminado en caliente, como se muestra en la Figura 1. Es necesario alinear y soldar la cabeza y la cola de la placa después de cortarlas.

Actualmente, los principales métodos de corte utilizados son el corte de placas y el corte por plasma. Aunque el corte por plasma tiene una velocidad de corte más lenta en comparación con el corte de placas con el mismo ancho de placa, la mayoría de las unidades de tubos soldados aún prefieren utilizar el corte de placas.

Hay dos tipos de corte de placas: corte con viga oscilante y corte con guillotina. Las cizallas de guillotina tienen varias ventajas, incluida una alta precisión de corte, una alta fuerza de corte y una alta velocidad de corte, lo que las hace ampliamente utilizadas en la producción de tubos soldados en espiral para tubos de gran diámetro con paredes gruesas.

Fig.1 Diagrama esquemático del cabezal.

1. Diagrama esquemático del tipo de frenado sistema de corte de placas

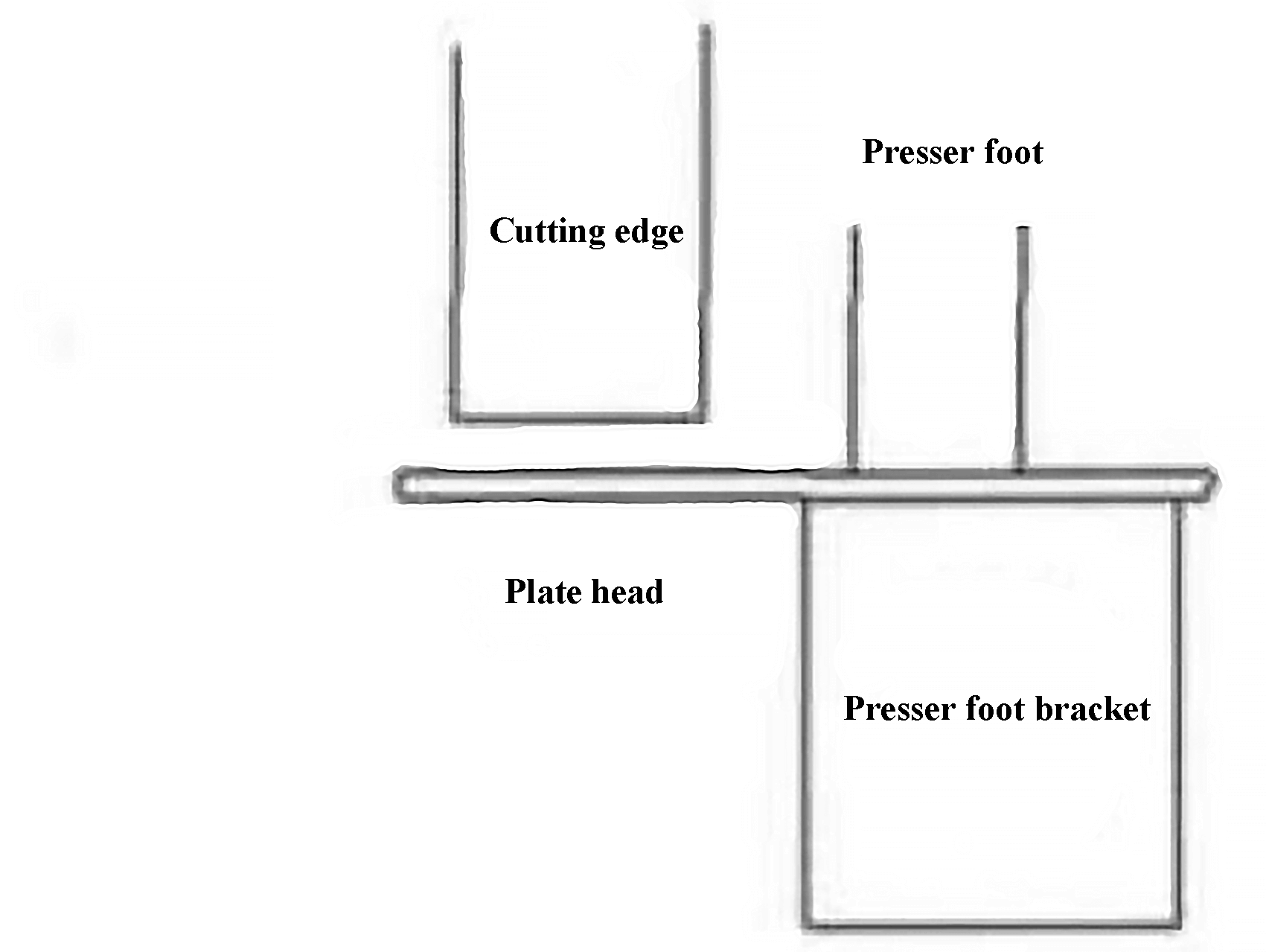

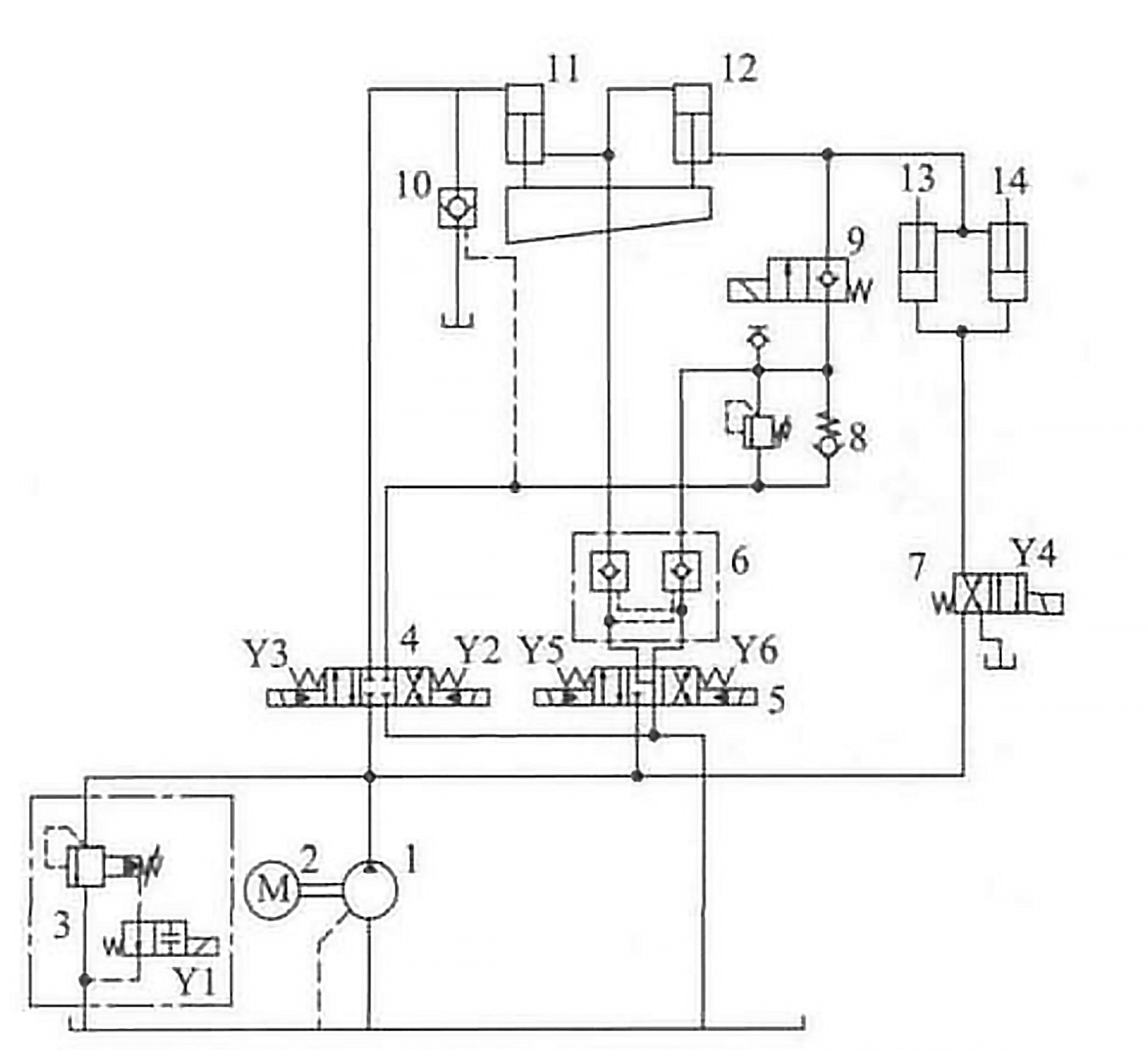

La figura 3 muestra el diagrama esquemático hidráulico de una guillotina. Cuando las tijeras no están en uso, la bomba está inactiva y el electroimán no está energizado. Para ajustar el ángulo de corte, se controla mediante la válvula inversora 5. La Figura 2 ilustra el proceso de corte.

Fig. 2 Diagrama esquemático del corte del prensatelas.

La válvula direccional 7 se abre para activar el electroimán Y4, que controla los cilindros hidráulicos 13 y 14 del pie prensatela para sujetar la cabeza o la cola de la placa. La válvula direccional 4 controla los cilindros hidráulicos 11 y 12 en serie para realizar una acción de corte, y la válvula direccional 9 se abre para el retorno de aceite. La válvula inversora 4 también puede controlar simultáneamente la elevación del filo. La secuencia de activación del electroimán específica se muestra en la Tabla 1.

Tabla 1 La secuencia de activación del electroimán.

| Cortar | A 1 | A2 | A4 | Y7 se enciende después de 1 s de retraso |

|---|---|---|---|---|

| Ascensor | A 1 | A3 | ||

| Ángulo de corte+ | A 1 | A5 | ||

| Ángulo de corte- | A 1 | A6 |

- 1 – Bomba de engranajes internos;

- 2 – motor;

- 3 – Válvula de alivio electromagnética;

- 4 – Válvula direccional electromagnética;

- 5 – Válvula direccional electromagnética;

- 6 – Válvula de retención de control hidráulico;

- 7 – Válvula direccional electromagnética;

- 8 – Válvula de alivio;

- 9 – Válvula de bola electromagnética;

- 10 – Válvula de retención de control hidráulico;

- 11 – Cilindro auxiliar de corte;

- 12 -Cilindro de corte principal;

- 13 – Cilindro del prensatelas;

- 14 – Cilindro del prensatelas

Fig. 3 Diagrama esquemático hidráulico de la guillotina.

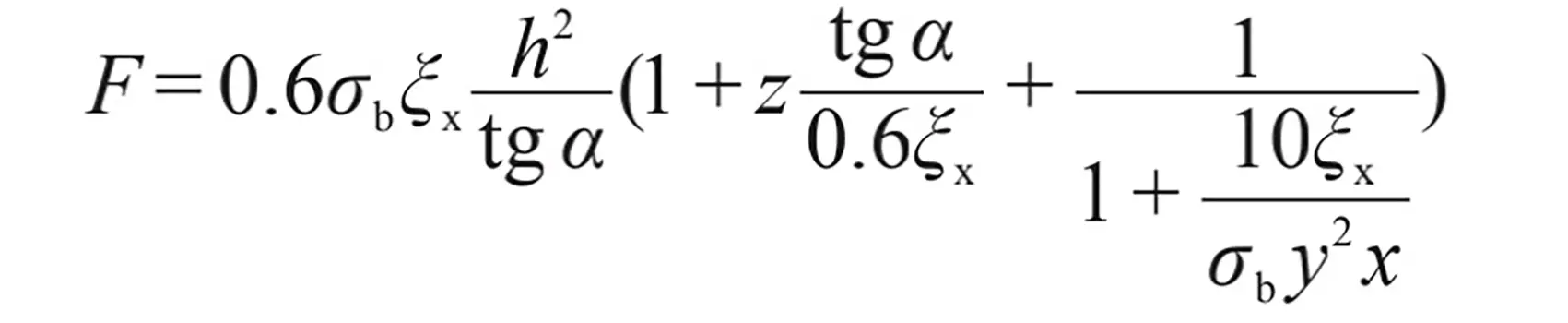

En la actualidad, la estimación de la fuerza cortante de las cizallas de placas generalmente utiliza la fórmula de Nosari:

En la fórmula:

- f – fuerza de corte;

- σ b – límite de resistencia del material;

- ξ x – alargamiento de la hoja cortada;

- h – espesor de la hoja;

- α – ángulo de la hoja;

- z – coeficiente de fuerza de flexión de la pieza cortada;

- y – valor relativo del juego lateral del borde delantero;

- x – coeficiente de influencia de la prensa.

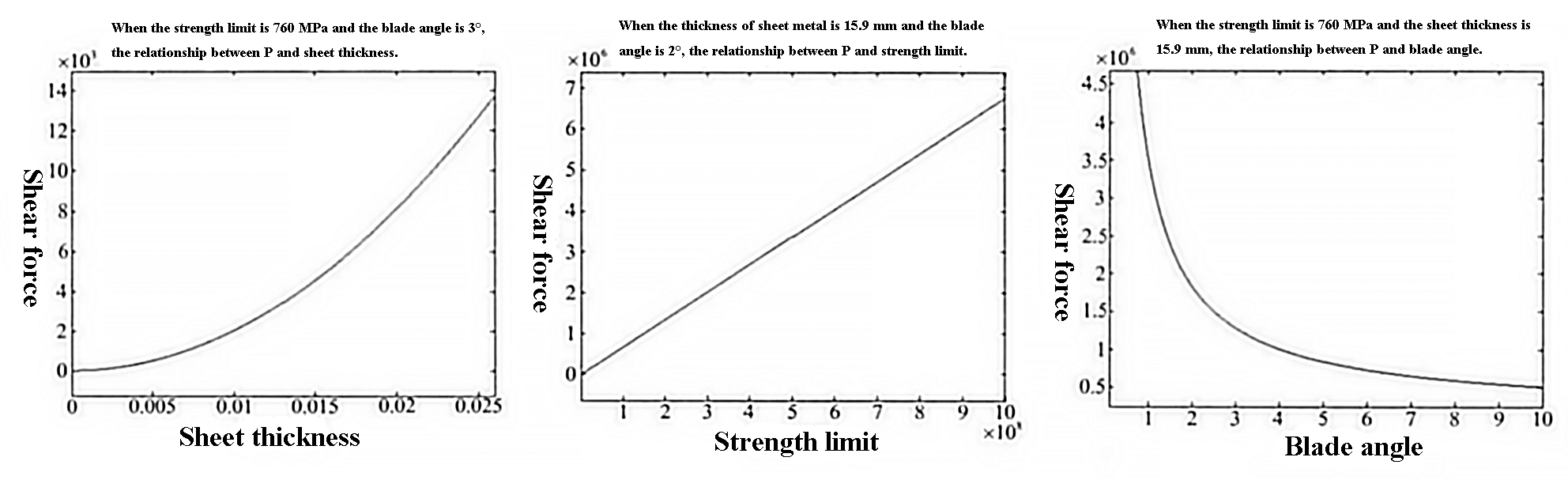

Según los datos, los valores de ξx, z, y y x son 0,25, 0,95, 0,083 y 7,7, respectivamente. La Figura 4 muestra el análisis cuantitativo de σb, hy α, que revela que la resistencia última y el espesor de la placa son directamente proporcionales a la fuerza de corte F, mientras que el ángulo de inclinación de la hoja es inversamente proporcional a la fuerza de corte.

A partir de esta conclusión se analizaron y resumieron fallas comunes en el sistema hidráulico principal de este tipo de guillotina.

2. Análisis de problemas

2.1 Falta de presión en el sistema

Para solucionar el problema, es importante determinar primero si el motor está dando marcha atrás y verificar el acoplamiento entre el motor y la bomba para ver si hay algún daño. Si aún no hay presión después de eliminar estos dos puntos, se puede sospechar que hay una falla en la válvula de alivio 3. La causa del problema puede deberse a un orificio de amortiguación bloqueado en la válvula de alivio, o a una válvula direccional atascada o a un daño grave en la válvula. Válvula de seguridad.

La presión del sistema 2.2 S no aumenta

La mayoría de las fallas están relacionadas con las válvulas. Las fugas internas y un núcleo de válvula atascado pueden impedir que aumente la presión del sistema, y estos problemas se pueden resolver controlando las válvulas solenoides correspondientes una por una.

Sin embargo, antes de solucionar problemas de la válvula, es importante revisar primero el tanque del sistema. Si hay muchas burbujas en el tanque de aceite, indica que la bomba no está funcionando correctamente. En este caso, primero verifique el nivel de aceite en el tanque. Si el nivel de aceite hidráulico es suficiente, inspeccione la almohadilla de flor de ciruelo o el pasador de nailon del acoplamiento en busca de daños. Si se descartan estos problemas, se puede concluir que la bomba ha sufrido daños. Si hay virutas de hierro y cobre en el aceite, esto indica que la bomba y la válvula están muy desgastadas y provocan una presión insuficiente.

Este tipo de tijeras no tiene sistema de refrigeración. Si el operador no apaga los electroimanes Y1 e Y3 después de completar el trabajo y no se apaga el motor, se generará una cantidad significativa de calor en un corto espacio de tiempo, lo que provocará que la temperatura del aceite aumente y se degrade.

Después de solucionar los problemas de la bomba y la válvula, se puede identificar directamente el problema de sellado en el cilindro hidráulico, lo que provoca una falla de presión del sistema.

Fig.4 La relación entre el parámetro y F.

2.3 Caída automática del prensatelas y tijeras

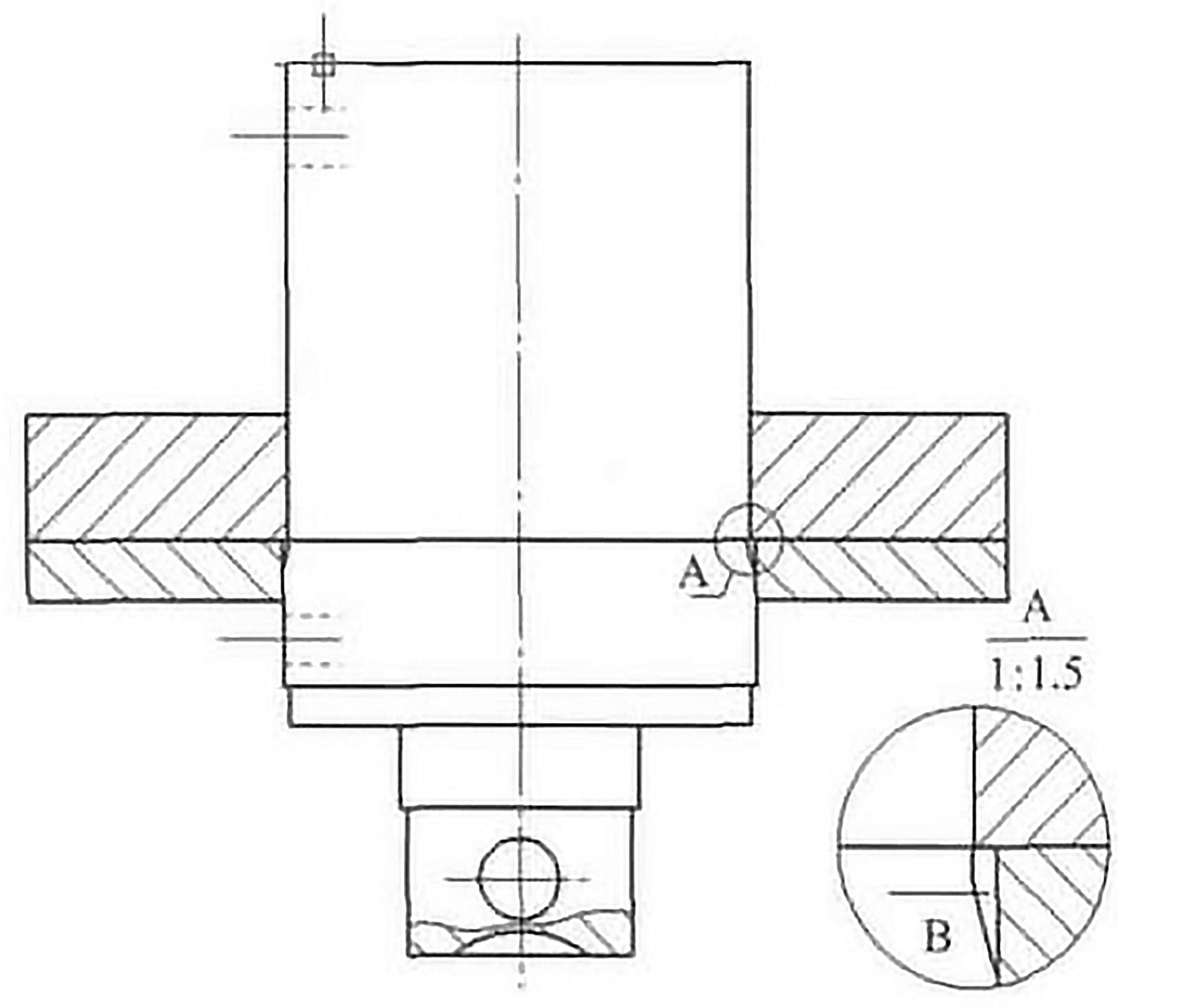

La figura 5 muestra la estructura del prensatelas sobre una placa de tijera. Debido a su peso, el cilindro hidráulico del prensatelas tiende a caer. El diagrama esquemático ayuda a identificar el motivo por el que se cae el cilindro hidráulico del pie prensatela.

Como se muestra en el diagrama, las cavidades de varilla de los cilindros hidráulicos 13 y 14 están conectadas a las cavidades de varilla del cilindro hidráulico 12 y la válvula solenoide 9. Si el cilindro hidráulico 12 funciona correctamente, la válvula solenoide 9 debe ser la primera. punto de consideración. Si se retira la válvula solenoide 9, el aceite en las cavidades de las varillas de los cilindros hidráulicos 13 y 14 se conectará al puerto B de la válvula solenoide direccional 4 y al puerto de aceite de control de la válvula de retención de control hidráulico 10, lo que resultará en fugas con el tiempo.

Para evitar fugas, la válvula de inversión 9 utiliza una estructura de válvula de asiento. Si el electroimán Y7 se activa incorrectamente o la superficie de sellado de la válvula de asiento pierde su efecto de sellado, el prensatelas volverá a caer.

Otra causa común de caída del prensatelas es el daño a los sellos de los cilindros hidráulicos 11 y 12.

Fig. 5 Mecanismo del pie prensatela de la máquina cortadora

En cuanto a la caída automática del filo, como se muestra en la Figura 3, las tijeras están controladas por dos cilindros hidráulicos conectados en serie. Las válvulas direccionales electromagnéticas 4 y 5 controlan las diferentes acciones de tijera. El diámetro de la varilla, el diámetro del cilindro y la carrera del cilindro hidráulico 11 son 212 mm, 320 mm y 185 mm respectivamente. El diámetro de la varilla, el diámetro del cilindro y la carrera del cilindro hidráulico 12 son 212 mm, 240 mm y 185 mm respectivamente. Si los sellos y juntas de los dos cilindros hidráulicos tienen fugas, la cuchilla de corte caerá automáticamente. Al igual que el prensatelas, la válvula de bola electromagnética 9 también bajará automáticamente.

Otra posible causa de desconexión automática es la válvula solenoide 5 y el bloqueo hidráulico 6. Si la junta tórica del bloqueo hidráulico 6 no está instalada correctamente o la temperatura del aceite sube demasiado, la junta tórica puede atascarse en el sistema hidráulico. bloquear y bloquear el circuito de aceite, impidiendo que el bloqueo hidráulico cierre correctamente. Esto hará que el aceite de los dos cilindros hidráulicos regrese al tanque de aceite a través de la válvula direccional electromagnética 5 (“función tipo J”), lo que provocará la caída del cortador. El problema se puede solucionar reemplazando la junta tórica.

2.4 El filo no puede mover la placa.

Se ha determinado que la resistencia última de la placa de acero, el espesor de la placa de acero y el ángulo de corte desempeñan un papel en el proceso de corte. Por ejemplo, una placa de acero X70 de 15,9 mm de espesor requiere una presión de aproximadamente 12,5 MPa. Sin embargo, en la práctica, es común que la placa de acero no corte incluso cuando la presión se establece en 15 MPa o 20 MPa y no hay fallas o fugas de aceite en el equipo. En estos casos es necesario identificar el problema examinando la estructura del equipo.

La Figura 4 muestra que la diferencia en la fuerza de corte entre un ángulo de hoja de 2,5° y 10° es casi 5 veces, por lo que el fallo del proceso de corte se debe principalmente al ángulo de la hoja. Durante la operación del equipo, el ajuste incorrecto del límite del cilindro de corte hidráulico puede resultar en que no se logre el ángulo requerido para el proceso de corte, lo que se puede resolver ajustando el límite del cilindro de corte hidráulico.

Como se muestra en la Figura 6, al cortar, el filo generalmente corta primero, pero el cilindro del pie prensatela no presiona hacia abajo, lo que hace que la placa de acero se doble y no corte. El electroimán Y2, que controla el corte, y el electroimán Y4, que controla el prensatelas, se encienden al mismo tiempo, por lo que el problema no está relacionado con la secuencia de inicio.

La velocidad del cilindro hidráulico de cizalla 11 es v 1 = q/s 11 y la velocidad del cilindro hidráulico del prensador es v 2 = q/2/s 13 .

Entre ellos, S. 11 es el área del pistón del cilindro hidráulico 11, con 0,08 m 2 .

S 13 es el área del pistón del cilindro hidráulico 13, con 0,0095 m 2 entonces v 2 ≈4v 1 .

Por lo tanto, en este sistema, la sincronización del corte y del prensador se puede ajustar ajustando la válvula de alivio de acción directa 8.

Fig. 6 Diagrama esquemático de rotura por cortante.

La válvula de alivio 8 tiene dos propósitos principales en el sistema. Primero, aumenta la presión de retorno del aceite para evitar que el cilindro de corte se arrastre. En segundo lugar, se puede utilizar para ajustar la velocidad del cortador y del prensatelas.

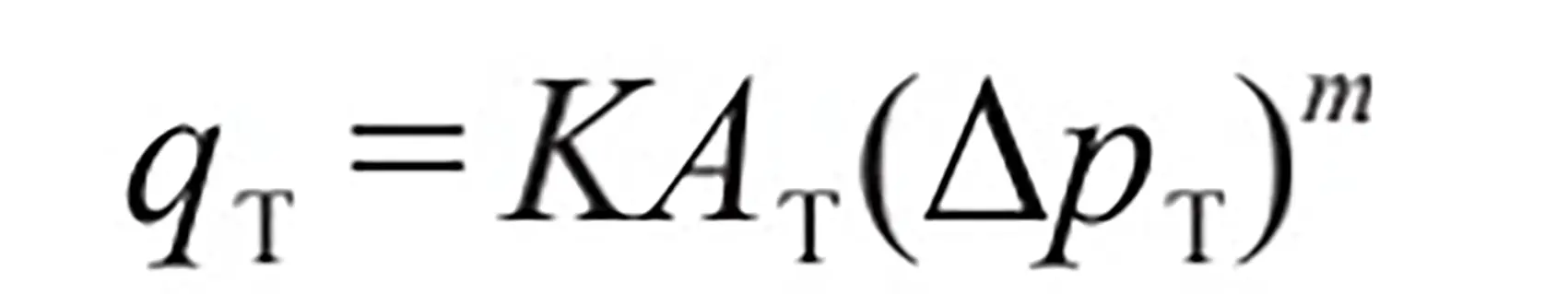

La ecuación característica del flujo se conoce como:

Se puede determinar que el flujo g a través de la válvula de alivio 8 es proporcional a la diferencia de presión △p entre P y T.

Al cortar, la presión p 12 en la junta de la cavidad de la varilla del cilindro hidráulico 12 es mayor que la suma de la presión p 1314 de la cavidad de la varilla de dos cilindros hidráulicos del prensatelas 13 y 14.

Por lo tanto, cuando el flujo de aceite de retorno g no puede ser mayor o igual a p 12 +p 1314 página. 12 ejercerá una fuerza de reacción sobre los cilindros hidráulicos 13 y 14 para disminuir la velocidad de presión de los cilindros hidráulicos 13 y 14, lo que dará como resultado la falla que se muestra en la Figura 6.

Actualmente, la presión de la válvula de alivio 8 se puede ajustar para cambiar el flujo de aceite de retorno (qT), lo que produce el efecto de manipulación que se muestra en la Figura 2.

Como se ilustra en la Figura 7, el cilindro de corte hidráulico está sujeto a la cremallera a través de los escalones del cilindro.

Cuando el escalón en el punto A se desgasta, similar al punto B, la placa de acero aplica una fuerza hacia arriba al borde cortante, lo que hace que el cilindro hidráulico se mueva hacia arriba debido a la reacción de la fuerza.

Instantáneamente, el ángulo de inclinación de la hoja aumenta y la fuerza de corte disminuye, lo que es una causa importante de la falla por corte de la placa de acero.

3. Conclusión

Este artículo examina algunas fallas en el sistema hidráulico de una guillotina.

Según la experiencia operativa de los últimos años, las fallas de los equipos suelen ser complejas.

Las fallas mecánicas a menudo coinciden con fallas hidráulicas y las fallas hidráulicas coinciden con fallas eléctricas.

Sin embargo, al utilizar dibujos de referencia, realizar análisis en el sitio y establecer una base de datos de fallas del equipo, es posible determinar rápidamente la fuente de la falla del equipo y garantizar el funcionamiento normal.