Definición

LOS ACOPLAMIENTOS DE EJES se utilizan para unir o ACOPLAR dos ejes pertenecientes a dos máquinas o componentes separados, teniendo cada eje sus cojinetes, y siendo los dos ejes más o menos coaxiales. Los acoplamientos deben transmitir rotación angular y par.

Debido a las molestias en el transporte, generalmente se encuentran disponibles pozos de hasta 7 metros de largo. Para tener una longitud mayor es necesario unir dos o más partes del eje mediante un acoplamiento.

Los acoplamientos de eje se utilizan en máquinas para diversos fines;

1. Proporcionar la conexión de ejes de unidades fabricadas por separado, como motor y generador, y prever la desconexión para reparaciones o alternaciones.

2. Proporcionar desalineación de los ejes o introducir flexibilidad mecánica.

3. Reducir la transmisión de cargas de choque de un eje a otro.

4. Introduzca protección contra sobrecargas.

5. No debe tener partes salientes.

Requisito de buen acoplamiento.

Un buen acoplamiento debe tener los siguientes requisitos:

(i) Debería ser fácil de conectar y desconectar.

(ii) Debe transmitir toda la potencia de un eje a otro sin pérdidas.

(iii) Deberá mantener los ejes en perfecta alineación.

(iv) Debería reducir la transmisión de cargas de impacto de un eje a otro.

(v) No debe tener partes salientes.

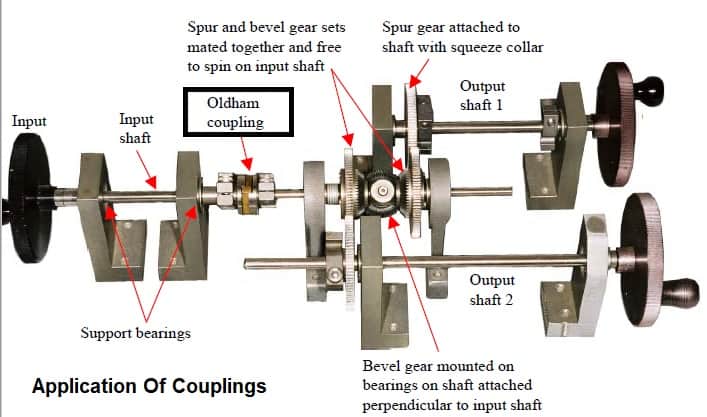

aplicación de acoplamientos

aplicación de acoplamientosTipos de ejes Acoplamientos

Los acoplamientos de eje se dividen en dos grupos principales de la siguiente manera:

1. Acoplamiento rígido.

Se utiliza para conectar dos ejes perfectamente alineados. Los siguientes tipos de acoplamiento rígido son importantes desde el punto de vista del sujeto:

(a) Manguito o acoplamiento de manguito.

(b) Abrazadera o manguito dividido o acoplamiento de compresión, y

(c) Acoplamiento de brida.

2. Acoplamiento flexible.

Se utiliza para conectar dos ejes con desalineación lateral y angular. Los siguientes tipos de acoplamiento flojo son importantes desde el punto de vista del sujeto:

(a) Acoplamiento tipo pasador con casquillo,

(b) Acoplamiento universal, y

(c) Acoplamiento Oldham.

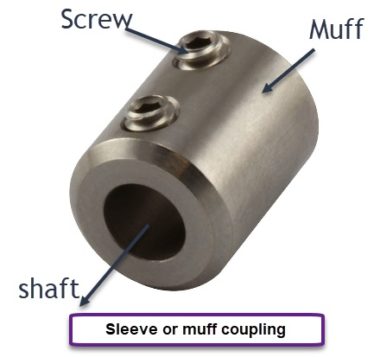

A. Manguito o acoplamiento de manguito.

Es el tipo de acoplamiento rígido más sencillo, fabricado en hierro fundido. Consta de un cilindro hueco cuyo diámetro interior es el mismo que el del eje. Se coloca sobre los extremos de los dos ejes usando una chaveta, como se muestra en la Fig. La potencia se transmite de un eje al otro usando una chaveta y un manguito. Por tanto, es necesario que todos los elementos sean lo suficientemente fuertes para transmitir el par.

acoplamiento de manguito

acoplamiento de manguitoVentajas y desventajas del acoplamiento de mufla.

Beneficios:  Es sencillo, sólo tiene dos partes, una funda y una llave.

Es sencillo, sólo tiene dos partes, una funda y una llave.  Como no tiene partes sobresalientes, es seguro de usar.

Como no tiene partes sobresalientes, es seguro de usar.  Tiene una construcción compacta.

Tiene una construcción compacta.  Es más barato en comparación con otros tipos de acoplamientos.

Es más barato en comparación con otros tipos de acoplamientos.

Desventajas:  Es difícil de montar o desmontar.

Es difícil de montar o desmontar.  Al ser un acoplamiento rígido, no puede adaptarse a ninguna desalineación.

Al ser un acoplamiento rígido, no puede adaptarse a ninguna desalineación.

Debido a la ausencia de elementos flexibles no puede absorber golpes y vibraciones.

Debido a la ausencia de elementos flexibles no puede absorber golpes y vibraciones.

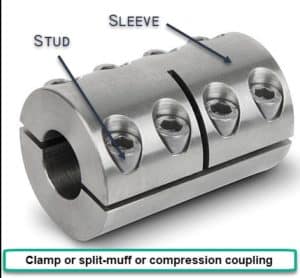

B. Abrazadera o manguito dividido o acoplamiento de compresión:

También se le conoce como acoplamiento de manguito dividido. En este caso, el manguito o manguito se fabrica en dos mitades y se atornillan entre sí como se muestra en la Fig. Las mitades del manguito están hechas de hierro fundido. Los extremos del eje están hechos uno para el otro y se coloca una única chaveta directamente en las ranuras de ambos ejes. La mitad del brazalete se coloca desde abajo y la otra mitad se coloca arriba. Ambas mitades se mantienen unidas mediante pasadores o pernos y tuercas de acero dulce. El número de tornillos puede ser dos, cuatro o seis. Las tuercas están empotradas en los cuerpos de las piezas fundidas del manguito. Este acoplamiento se puede utilizar para velocidades altas y moderadas. La ventaja de este acoplamiento es que no es necesario cambiar la posición de los ejes al montar o desmontar el acoplamiento.

Abrazadera o manguito dividido o acoplamiento de compresión

Abrazadera o manguito dividido o acoplamiento de compresiónC. Acoplamiento bridado

Un acoplamiento de brida generalmente se aplica a un acoplamiento que tiene dos bridas de hierro fundido separadas. Cada brida se monta en el extremo del eje y se fija a él. Las caras miran hacia arriba en ángulo recto con respecto al eje del eje. Una de las pestañas tiene una parte saliente y la otra pestaña tiene un rebaje correspondiente.

Esto ayuda a alinear los ejes y mantener la alineación. Las dos bridas se acoplan mediante tornillos y tuercas. El acoplamiento con brida se adopta para cargas pesadas y, por lo tanto, se utiliza en ejes grandes.

acoplamiento embridado

acoplamiento embridadoLos acoplamientos de brida son de los siguientes tres tipos:

1. Acoplamiento de brida tipo desprotegido.

En un acoplamiento de brida de tipo desprotegido, como se muestra en la Fig., cada eje está enchavetado al saliente de una brida con una chaveta avellanada y las bridas se acoplan entre sí mediante pernos. Generalmente se utilizan tres, cuatro o seis tornillos. Las chaveteros están escalonados en ángulo recto a lo largo de la circunferencia de los ejes para compartir el efecto debilitante causado por los chaveteros.

2. Acoplamiento de brida tipo protegido.

En un acoplamiento con brida de tipo protegido, como se muestra en la Fig., los pernos y tuercas que sobresalen están protegidos por bridas en ambas mitades del acoplamiento para evitar peligros para el trabajador.

3. Acoplamiento de brida tipo marino.

En un acoplamiento de brida de tipo marino, las bridas están forjadas integralmente con los ejes, como se muestra en la Fig. Las bridas se mantienen juntas mediante tornillos prisioneros cónicos, numerados del cuatro al doce, dependiendo del diámetro del eje.

D. Acoplamiento flexible

Ya hemos comentado que se utiliza un acoplamiento flexible para unir extremos de ejes adyacentes cuando no están exactamente alineados. En el caso de un accionamiento acoplado directamente desde un motor principal a un generador eléctrico, deberíamos tener cuatro cojinetes a una distancia comparativamente cercana. En este caso y en muchos otros, como en un accionamiento eléctrico directo desde un motor eléctrico a una máquina herramienta, se utiliza un acoplamiento flexible para permitir la desalineación axial del eje sin una absorción indebida de la potencia que transmite el eje.

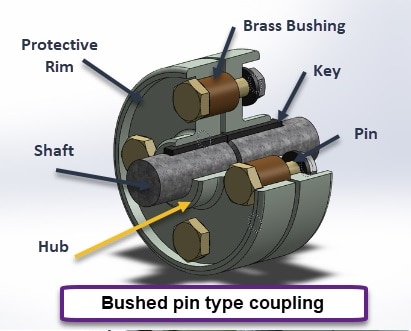

Acoplamiento tipo pasador flexible con casquillo

Acoplamiento tipo pasador flexible con casquilloFUNCIONES DE ACOPLAMIENTO FLEXIBLE:

Las dos funciones básicas del acoplamiento flexible son,

- Para transmitir energía.

- Para adaptarse a la desalineación.

PODER DE TRANSMISION

Los acoplamientos se utilizan principalmente para transferir potencia mecánica de una máquina a otra para poder realizar un trabajo útil. Para el acoplamiento, la potencia está en forma de par mecánico a la velocidad de operación, o trabajo por unidad de tiempo, por lo que el acoplamiento se "retuerce" a medida que gira a cierta velocidad.

alta rotación. El torque se transfiere dentro y fuera del acoplamiento en la conexión del equipo, generalmente mediante ajustes de eje o brida.

DESALINEACIÓN:

Hay tres tipos de desalineación que el acoplamiento debe soportar: angular, desplazada y axial. Esto suele deberse al crecimiento térmico de la carcasa y los rotores de la máquina a medida que cambian entre la temperatura ambiente y la de funcionamiento.

La desalineación angular se produce cuando las líneas centrales de los dos ejes del equipo que conecta el acoplamiento no son paralelas y se cruzan en ángulo. La desalineación compensada, comúnmente llamada compensación paralela, se produce cuando las líneas centrales de los dos ejes son paralelas y no se cruzan, están desplazadas a cierta distancia. La desalineación axial es causada por cambios en la posición axial de los ejes que los acercan o los separan.

A continuación se detallan los diferentes tipos de acoplamientos flexibles:

1. Acoplamiento flexible de pasador a buje,

2. Acoplamiento Oldham, y

3. Acoplamiento universal.

Ventajas y limitaciones del acoplamiento flexible:

Beneficios

1. Torsionalmente rígido

2. Sin lubricación ni mantenimiento

3. Buenas cualidades de amortiguación de vibraciones y absorción de impactos.

4. Menos costoso que los acoplamientos metálicos

5. Se permite más desalineación que la mayoría de los acoplamientos metálicos.

Limitaciones

1. Sensible a los productos químicos y a las altas temperaturas.

2. Generalmente no es lo suficientemente rígido para un desplazamiento positivo.

3. Mayor diámetro exterior que el acoplamiento de metal.

4. Difícil de equilibrar como montura

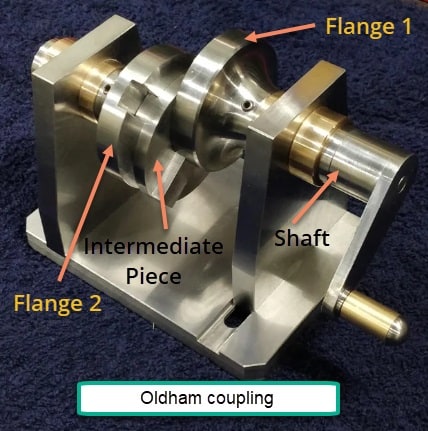

E. Acoplamiento Oldham

Se utiliza para conectar dos ejes paralelos cuyos ejes están separados por una pequeña distancia. Dos bridas, cada una con una ranura rectangular, están enchavetadas, una en cada eje. Las dos pestañas están colocadas de modo que la ranura de una quede en ángulo recto con la ranura de la otra. Para realizar el acoplamiento se coloca entre las dos bridas un disco circular con dos salientes rectangulares a cada lado y en ángulo recto entre sí. Durante el movimiento, el disco central, al girar, se desliza en las ranuras de las bridas. La transmisión de potencia se produce entre los ejes, debido a la conexión positiva entre las bridas y el disco central.

acoplamiento oldham

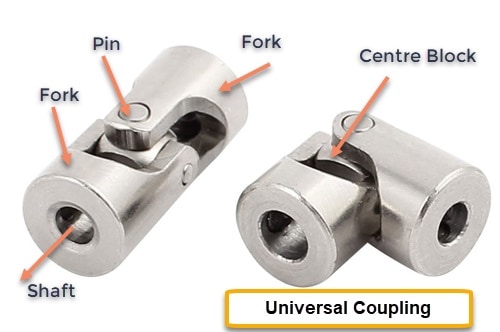

acoplamiento oldhamF. Acoplamiento universal

Se utiliza un acoplamiento universal o Hooke para conectar dos ejes cuyos ejes se cruzan en un ángulo pequeño. La inclinación de los dos ejes puede ser constante, pero en la práctica varía cuando el movimiento se transmite de un eje a otro. La principal aplicación del acoplamiento universal o Hooke se encuentra en la transmisión desde la caja de cambios al diferencial o eje trasero de los automóviles. En este caso utilizamos dos acoplamientos Hooke, uno en cada extremo del eje de la hélice, conectando la caja de cambios en un extremo y el diferencial en el otro. El acoplamiento Hooke también se utiliza para transmitir potencia a diferentes husillos de múltiples perforadoras. Se utiliza como articulación de rodilla en fresadoras.

acoplamiento universal

acoplamiento universalAplicación de acoplamientos: