La tecnología de control hidráulico de las plegadoras hidráulicas ha pasado por tres etapas de control distintas: control de presión proporcional, control de flujo servoproporcional y tecnología de control híbrido electrohidráulico.

Este desarrollo representa una progresión desde el control básico hasta el control preciso, lo que en última instancia resulta en la capacidad de ahorrar energía y reducir simultáneamente los costos operativos.

Con la implementación de la tecnología híbrida electrohidráulica en las dobladoras hidráulicas, se ha producido un cambio significativo de la tecnología burda a la refinada.

Revisión del desarrollo de la tecnología de mezcla electrohidráulica.

Cuando se introdujo por primera vez la tecnología híbrida electrohidráulica, estuvo fuertemente influenciada por los sistemas CNC superiores y el conocimiento técnico. Sin embargo, simplemente reemplazó el motor asíncrono con un servomotor y utilizó un método de control de velocidad de múltiples etapas que estimaba la demanda de flujo hidráulico para cada paso ejecutivo del ciclo de flexión.

Debido a esta estimación, la bomba de aceite impulsada por el servomotor debe producir más caudal del necesario. Luego, el exceso de flujo se ve obligado a desbordarse a través de la válvula de alivio, lo que provoca una pérdida de potencia. Además, este método de control es inestable y no puede adaptarse a los requisitos de diversas técnicas de procesamiento. El control de la velocidad del émbolo es inflexible y los costos de fabricación son altos.

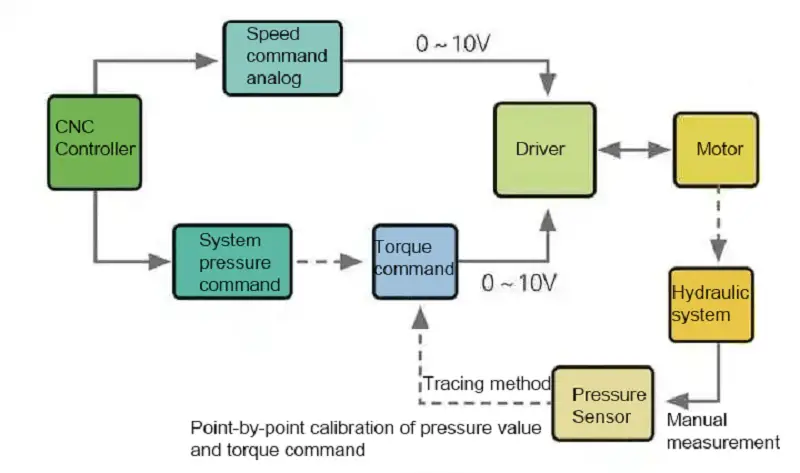

Afortunadamente, con el avance de la tecnología de control de bombas electrohidráulicas y la acumulación de experiencia en diversas industrias, la plegadora hidráulica se ha optimizado aún más con un esquema de control de limitación de par, como se ilustra en la Figura 1.

Figura 1 Diagrama estructural del esquema de control de limitación de par.

Este esquema de control no solo puede resolver la situación básica de desbordamiento, sino también reducir aún más la válvula proporcional de presión, lo que puede ahorrar algunos costos del sistema hidráulico.

Actualmente, este programa se utiliza principalmente para respaldar el control de flujo hidráulico analógico del sistema NC. Sin embargo, todavía hay algunos sistemas CNC en el mercado que no admiten trabajo analógico dual (flujo hidráulico y presión hidráulica) y solo pueden usar una combinación de conmutación para formar un control de flujo de velocidad de múltiples etapas con un comando de presión analógico.

Además de esta aparente deficiencia, el esquema de control de limitación de par tiene otra limitación importante.

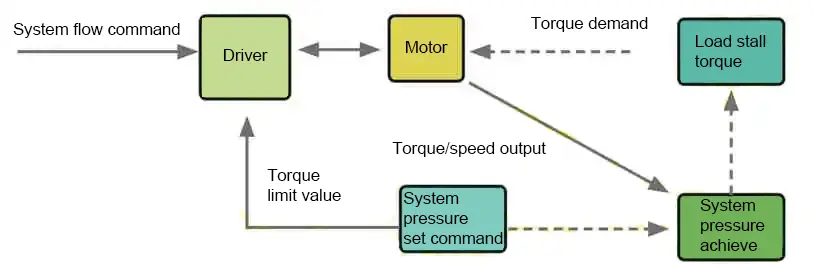

Antes de profundizar en esto, describamos brevemente el principio de funcionamiento del control de limitación de par en una prensa plegadora hidráulica, como se muestra en la Figura 2.

Figura 2 Correspondencia entre presión y torque

El par de salida del motor se controla mediante el mapeo de presión del sistema, que se logra mediante un sistema de control PID básico. Aunque el principio es simple y fácil de entender, existe una relación no lineal entre el comando de presión, el valor límite de par y el valor de presión real durante la implementación específica.

Para solucionar este problema, el sistema CNC requiere un trazado de puntos. El requisito de precisión de la presión determina el número de puntos de seguimiento necesarios y las horas de trabajo de ajuste correspondientes también aumentarán en consecuencia. Si se reducen los puntos de seguimiento, la desviación de presión aumentará.

A la luz de los defectos de aplicación prácticos mencionados anteriormente, proponemos las soluciones correspondientes.

Modo de control de presión de circuito cerrado completo

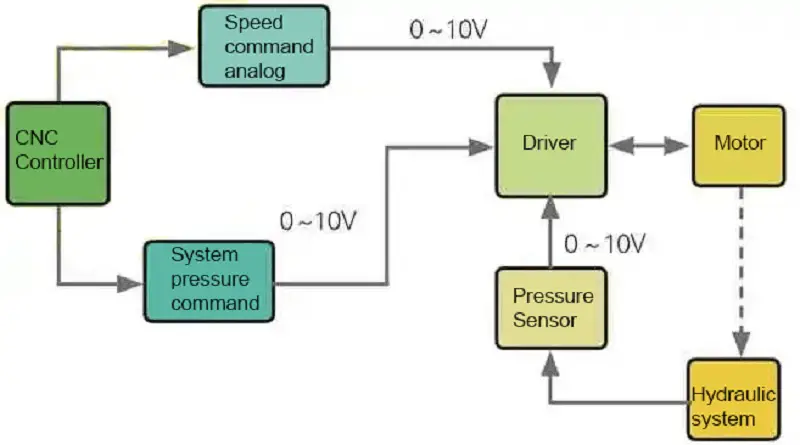

Agregue un sensor de presión al sistema de control para proporcionar retroalimentación en tiempo real de la presión del sistema.

La ventaja de esto es que elimina por completo el desbordamiento, lo que permite que el sistema satisfaga con mayor precisión la demanda del flujo del proceso en tiempo real.

El sensor de presión genera solo la cantidad requerida y puede mantener la precisión de la presión dentro de 0,1 MPa, lo que reduce significativamente el tiempo de ajuste, como se muestra en la Figura 3.

Figura 3 Diagrama estructural del modo de control de presión de circuito cerrado completo

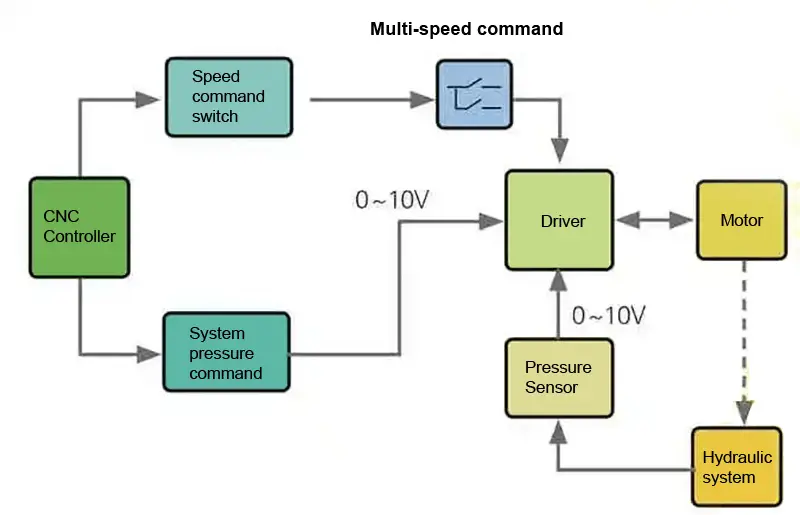

Modo de circuito cerrado de presión de flujo multietapa

En respuesta a la prevalencia en el mercado de sistemas CNC para máquinas dobladoras que solo admiten comandos de conmutación de flujo, nuestro equipo ha optimizado el firmware de control del servoaccionamiento híbrido. Esta optimización permite que la plegadora adopte un sistema de control numérico que permite un control de presión más preciso sin desbordamiento.

Como resultado, nuestra solución tiene como objetivo mejorar la precisión, reducir el consumo de energía y reducir los costos para nuestros clientes.

Figura 4 Diagrama estructural del control de flujo multietapa.

el caso real

La configuración específica y los requisitos técnicos del plan se presentan en la Tabla 1.

Tabla 1 Configuración y requisitos técnicos

| NO. | Nombre | Número | Requerimientos técnicos |

| 1 | sistema CNC | 1 | |

| dos | Servomotor oleoeléctrico | 1 | Presión máxima del sistema 30MPa |

| 3 | Servocontrolador oleoeléctrico | 1 | Velocidad máxima del motor 2.000 rpm |

| 4 | Servocontrolador del amortiguador trasero | 1 | Velocidad de desaceleración rápida del ariete 150 mm/s |

| 5 | Servomotor del amortiguador trasero | 1 | Ram desacelera velocidad 10 mm/s |

| 6 | Sensor de presión | 1 | Velocidad de aceleración del ariete 120 mm/s |

| 7 | Bomba de aceite de engranaje interno | 1 |

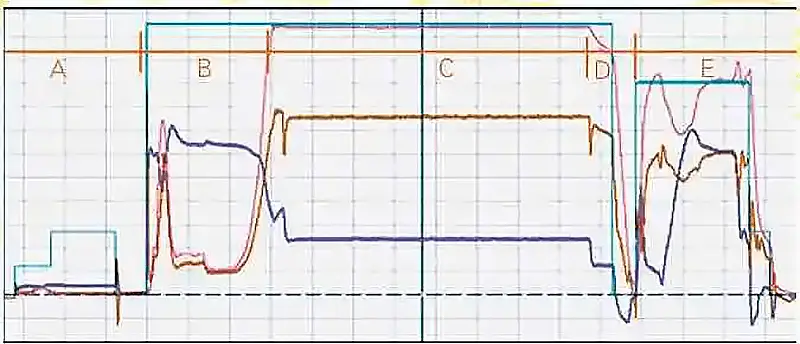

Como se muestra en la Figura 5, durante el proceso de flexión real, la salida de presión y el ajuste de demanda se alinean estrechamente en el estado de mantenimiento de presión. Además, el flujo de salida se ajustará automáticamente de acuerdo con el proceso real.

Entre ellos:

- Una sección rápida hacia abajo;

- Fuente de alimentación de la sección B;

- retención de presión de sección C;

- Alivio de presión de la sección D;

- La sección E aceleró.

Figura 5 Modo de control de presión de circuito cerrado completo

- línea celeste: comando de presión;

- línea rosa: presión real;

- línea azul: salida;

- Línea marrón: par de salida.

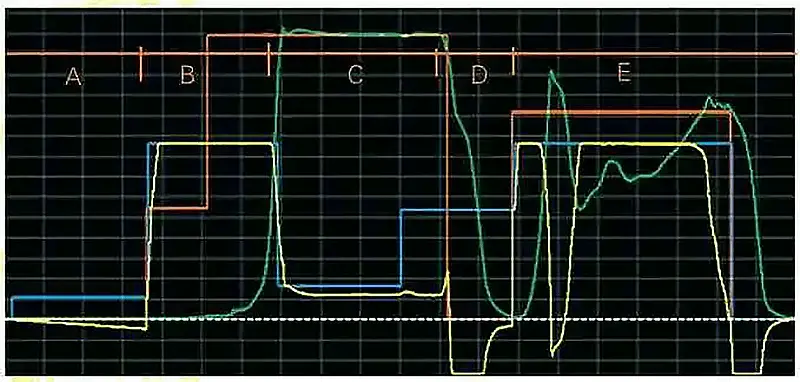

Como se muestra en la Figura 6, el mismo efecto de control resuelve con éxito el problema de desbordamiento en varios procesos dentro del esquema simple de control de velocidad de múltiples etapas. Esta solución garantiza un control preciso de la presión y proporciona importantes beneficios económicos.

Figura 6 Modo de control de presión de flujo de múltiples etapas

Entre ellos:

- Una sección rápida hacia abajo;

- Fuente de alimentación de la sección B;

- retención de presión de sección C;

- Alivio de presión de la sección D;

- La sección E aceleró.

- línea roja: comando de presión;

- línea verde: presión real;

- línea azul: comando de flujo;

- Línea amarilla: flujo real.

Conclusión

En comparación con la tecnología de control electrohidráulico comúnmente utilizada, la técnica de control de la bomba plegadora hidráulica de nuestra empresa ofrece un mecanismo de control superior. Puede cumplir con los requisitos de ausencia de desbordamiento, reducción de la temperatura del aceite, reducción de ruido y mejora de la precisión simultáneamente sin aumentar significativamente los costos.

Además, esta técnica puede reducir los costos y aumentar los beneficios para los fabricantes de plegadoras y los usuarios finales, lo que la convierte en una solución ideal para reemplazar la tecnología de control electrohidráulico de la plegadora hidráulica.