Mecanismo láser de absorción de metales

La reflexión, absorción y transmisión de la luz sobre la superficie del material son esencialmente el resultado de la interacción entre el campo electromagnético de las ondas de luz y las partículas cargadas del material. Los metales tienen una alta densidad de electrones libres, que son obligados a vibrar por el campo electromagnético de las ondas luminosas, produciendo ondas electromagnéticas secundarias (subondas).

La interferencia entre estas subondas y entre las subondas y las ondas incidentes da como resultado ondas reflejadas fuertes y ondas transmitidas relativamente débiles, que son absorbidas por una fina capa superficial metálica. Por lo tanto, la superficie metálica generalmente tiene una alta tasa de reflexión en relación con el láser. Especialmente en el caso de la luz infrarroja de baja frecuencia, la energía de sus fotones es baja, lo que afecta principalmente a los electrones libres del metal, que se reflejan fuertemente.

Para la luz visible de alta frecuencia y la luz ultravioleta con mayor energía fotónica, pueden afectar los electrones unidos al metal. La acción de los electrones unidos reducirá la reflectividad del metal, aumentará su transmisibilidad y aumentará la absorción del láser del metal.

Debido a la alta densidad de los electrones libres, la onda transmitida es absorbida por una capa superficial muy fina de metal. Las mediciones desde luz ultravioleta con una longitud de onda de 0,25 μm hasta luz infrarroja con una longitud de onda de 10,6 μm muestran que la profundidad de penetración de la luz en varios metales es de sólo 0,01 ~ 0,1 μm.

Como se explicó anteriormente, la profundidad de penetración es igual a la inversa del coeficiente de absorción lineal, por lo tanto, el coeficiente de absorción lineal del metal a las ondas de luz es grande, entre 10 5 ~10 6 cm -1 .

Después de absorber el láser, el material convierte la energía luminosa en energía térmica, provocando resonancias de partículas cargadas y colisiones entre partículas. Todo el proceso se completa en muy poco tiempo. El tiempo total de relajación de la energía para los metales suele ser de 10 -13 S. Para el procesamiento láser general, se cree que la conversión del láser absorbido en energía térmica se completa instantáneamente.

En este momento, el calor se limita al área de irradiación láser del material. La conducción de calor posterior transfiere calor de áreas de alta temperatura a áreas de menor temperatura.

Factores que afectan la absorción de metales por láser

La absorción del láser por el metal está relacionada con una serie de factores como la longitud de onda del láser, las propiedades del material, la temperatura, el estado de la superficie y las características de polarización.

(1) Influencia de la longitud de onda del láser

En términos generales, cuanto más larga sea la longitud de onda del láser, mayor será la tasa de reflexión y menor la tasa de absorción.

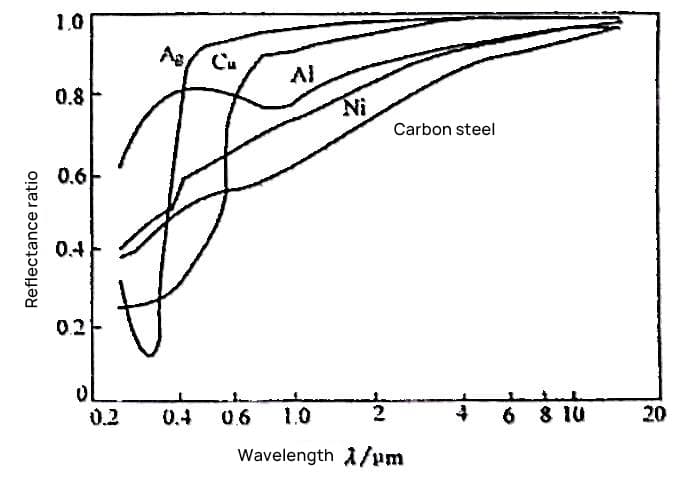

La Figura 1-2 muestra la relación entre la relación de reflexión R de los metales de uso común a temperatura ambiente y la longitud de onda. En la región infrarroja, la tasa de absorción A es aproximadamente proporcional a (ρ/λ) 1/2 , donde ρ es la resistividad del material y λ es la longitud de onda. A medida que aumenta la longitud de onda, la tasa de absorción A disminuye y la tasa de reflexión R aumenta.

La tasa de absorción A de varios metales a diferentes longitudes de onda láser a 20°C se muestra en la Tabla 1-1.

Como se puede ver en la Tabla 1-1, a temperatura ambiente, la tasa de absorción del láser infrarrojo de longitud de onda de 10,6 μm en la superficie del metal es casi un orden de magnitud menor que la de la luz visible (las longitudes de onda del láser en la tabla son 500 nm y 700 nm), y la tasa de absorción del láser infrarrojo YAG de 1,06 μm es significativamente mayor que la del láser de CO 2 .

Tabla 1-1: Tasas de absorción de varios metales a diferentes longitudes de onda láser a 20 °C

| Materiales | Ion argón | Rubí | YAG | CO2 |

| Longitud de onda | 500nm | 700nm | 1,06 µm | 10,6 µm |

| Aluminio | 0,09 | 0,11 | 0,08 | 0.019 |

| Cobre | 0,56 | 0,17 | 0.1 | 0,015 |

| Oro | 0,58 | 0,07 | – | 0,017 |

| Iridio | 0,36 | 0.3 | 0,22 | – |

| Hierro | 0,68 | 0,64 | – | 0.035 |

| Dirigir | 0,38 | 0,35 | 0,16 | 0.045 |

| Molibdeno | 0,48 | 0,48 | 0,4 | 0,027 |

| Níquel | 0,4 | 0,32 | 0,26 | 0,03 |

| Niobio | 0,58 | 0,5 | 0,32 | 0.036 |

| Platino | 0,21 | 0,15 | 0,11 | 0.036 |

| Níquel | 0,47 | 0,44 | 0,28 | – |

| Plata | 0,05 | 0,04 | 0,04 | 0.014 |

| tantalio | 0,65 | 0,5 | 0,18 | 0.044 |

| Estaño | 0,2 | 0,18 | 0,19 | 0.034 |

| Titanio | 0,48 | 0,45 | 0,42 | 0,08 |

| Tungsteno | 0,55 | 0,5 | 0,41 | 0.026 |

| Zinc | – | – | 0,16 | 0,027 |

(2) Impacto de las propiedades del material.

Como se muestra en la Figura 1-2, en la región de luz visible y áreas adyacentes, diferentes metales exhiben variaciones complejas en su reflectancia. Sin embargo, en el rango infrarrojo donde λ>2μm, el orden de reflectancia de los metales es: Plata > Cobre > Aluminio > Níquel > Acero al Carbono, lo que indica que cuanto mejor sea la conductividad del material, mayor será su reflectancia a la radiación infrarroja.

Esta regla puede explicarse por el mecanismo de absorción del láser por parte de estos metales: en este rango infrarrojo, la energía del fotón es baja y sólo puede acoplarse a los electrones libres del metal. Cuanto menor sea la resistividad del metal, mayor será la densidad de electrones libres. La vibración forzada de los electrones libres produce ondas reflejadas más fuertes, lo que da como resultado una tasa de reflectancia más alta.

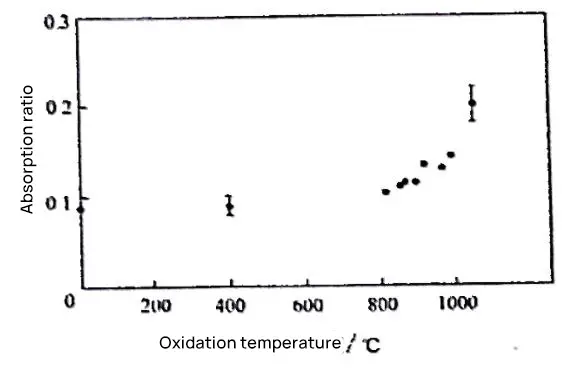

Los cálculos muestran que existe una relación aproximada entre la tasa de absorción y la resistividad del metal de la siguiente manera:

En la fórmula:

A representa la tasa de absorción del metal por el láser;

ρ es la resistividad del material metálico en el momento de la medición (Ω·cm);

λ es la longitud de onda del láser (cm).

Esta relación fue confirmada mediante pruebas en diferentes superficies metálicas pulidas.

(3) El impacto de la temperatura

La resistividad del metal aumenta al aumentar la temperatura, lo que demuestra que:

En la ecuación:

ρ 20 es la resistividad del material metálico a 20°C (Ω·cm);

γ es el coeficiente de temperatura de resistencia (℃-1);

T es la temperatura (℃).

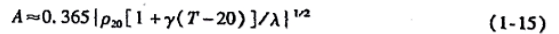

Al sustituir la ecuación (1-14) en la ecuación (1-13), podemos calcular la tasa de absorción a diferentes temperaturas, que viene dada por:

Como puede verse en la ecuación (1-15), la tasa de absorción aumenta al aumentar la temperatura. Esta relación no sólo es aplicable a metales sólidos, sino que también es válida para metales líquidos.

La Tabla 1-2 enumera la resistividad p20 y el coeficiente de temperatura de resistencia γ para varios metales a 20°C. La Figura 1-3 muestra el cambio en la tasa de absorción de varios metales para un láser infrarrojo de longitud de onda de 10,6 μm con temperatura, calculado según la ecuación (1-15).

Se observa que aunque el coeficiente de resistencia a la temperatura del acero con bajo contenido de carbono no es significativamente diferente en comparación con el aluminio y el cobre, su resistividad a 20°C es mucho mayor, lo que hace que su tasa de absorción no sólo sea mayor en valor absoluto, sino que también aumenta más rápidamente. con la temperatura. . Sin embargo, en general, las superficies pulidas de la mayoría de los materiales metálicos sólidos tienen una tasa de absorción baja en relación con un láser de longitud de onda de 10,6 μm, ninguna superior al 11%.

Tabla 1-2: Resistividad ρ 20 y coeficiente de temperatura de resistencia γ para varios metales a 20 ℃.

| Materiales | ρ20 (Ω·cm) | γ(℃ -1 ) | Materiales | ρ20 (Ω·cm) | γ(℃ -1 ) |

| Aluminio | 2. 82× 10-6 | 3. 6× 10-3 | Níquel | 7,24 × 10-6 | Pág. 4×10 -3 |

| Latón | 8.00× 10-6 | 1.5× 10-3 | Platino | 1.05×10 -5 | 3. 7×10 -3 |

| Bronce | 8h00×10 -6 | 3. 5× 10-3 | Plata | 1,62× 10-6 | 3,6 × 10-3 |

| Aleación de cobre-níquel | 4. 90× 10-5 | 1.0× 10-5 | aleación de acero | 1.50×10 -5 | 1.5× 10-3 |

| Cobre | 1,72×10 -5 | 4. 0× 10-3 | Acero bajo en carbono | 1.50× 10-5 | 3.3×10 -3 |

| Oro | 2. 42× 10-6 | 3. 6× 10-3 | Acero estructural | 1. 20× 10-5 | 3. 2× 10-3 |

| Invar | 7. 80× 10-5 | 2. 0× 10-3 | tantalio | 1,55× 10-5 | 3.1× 10-3 |

| Hierro | 9.80× 10-6 | 5. 0× 10-3 | Estaño | 1. 14× 10-6 | 4. 0× 10-3 |

| Manganeso | 4. 40× 10-6 | 1.0× 10-5 | Cadmio | 5.50× 10-5 | 5.2× 10-3 |

| Molibdeno | 5. 60× 10-6 | 4. 7× 10-3 | Zinc | 5. 92×10 -5 | 3.5× 10-3 |

| Aleación de nicromo | 1. 00×10 -4 | 4. 0× 10-4 |

(4) Impacto de la condición de la superficie

La rugosidad de la superficie del metal, el estado de la película de óxido y la presencia de recubrimientos superficiales especiales pueden afectar significativamente la tasa de absorción de los láseres infrarrojos.

Las tasas de absorción en la Tabla 1-1 se midieron utilizando superficies metálicas lisas al vacío. Sin embargo, las superficies metálicas reales calentadas por láser, debido a la oxidación y la contaminación, tienen tasas de absorción de láseres infrarrojos mucho más altas que los valores de la tabla. El impacto del estado de la superficie sobre la tasa de absorción de la luz visible es relativamente pequeño.

La Tabla 1-3 muestra el efecto de la condición de la superficie del aluminio y sus aleaciones sobre la tasa de absorción de los láseres de CO 2 .

Tabla 1-3: Impacto de la condición de la superficie del aluminio y sus aleaciones en la tasa de absorción del láser de CO 2 (6) (%).

| Materiales | Superficie original | electropulido | Chorro de arena | Anodizado |

| Aluminio puro | 7 | 5 | 20 | 22 |

| Aleación de aluminio 5456 | 5~11 | 4 | 22 | 27 |

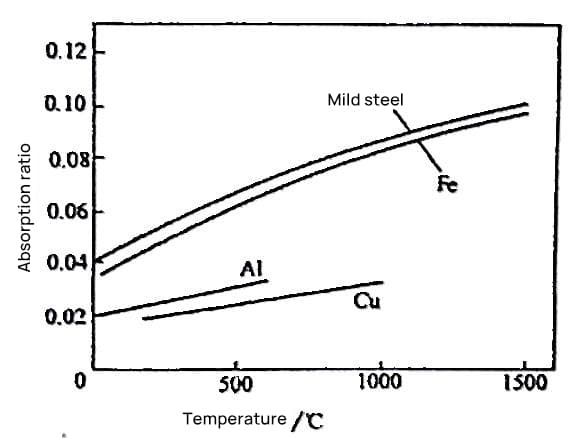

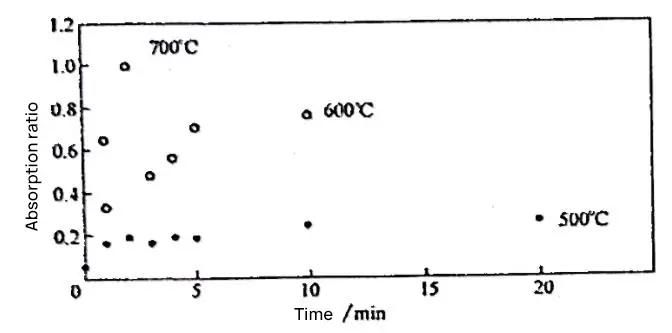

La película de óxido que se forma sobre los materiales metálicos a altas temperaturas aumenta significativamente la tasa de absorción. La Figura 1-4 muestra la relación entre la tasa de absorción de un láser infrarrojo de longitud de onda de 10,6 μm sobre la superficie de acero inoxidable 304 oxidado en el aire durante 1 minuto y la temperatura de oxidación; La Figura 1-5 muestra la relación entre la tasa de absorción de una superficie de molibdeno y el mismo láser con la temperatura y el tiempo de oxidación.

Dado que el espesor de la película de óxido es función de la temperatura y el tiempo de oxidación, la tasa de absorción del láser también se ve afectada por la temperatura y el tiempo de oxidación. La tasa de absorción de materiales metálicos para una longitud de onda de 10,6 μm del láser CO 2 aumenta significativamente con la temperatura, debido a dos factores: el aumento de la resistividad y la oxidación de la superficie a alta temperatura.

Los fosfatos, el circonio, el óxido de titanio, el sílice, así como el hollín, el grafito, etc., son sustancias con un alto índice de absorción en los láseres de CO 2 . Los revestimientos de superficies compuestos principalmente de estas sustancias pueden aumentar significativamente la tasa de absorción de los metales en relación con los láseres infrarrojos, lo que se ha convertido en una medida importante que debe tomarse durante el tratamiento térmico de superficies con láser.

Sin embargo, para la soldadura láser, el aumento de fósforo, oxígeno y carbono es muy perjudicial. Pueden reducir la plasticidad y dureza de la costura de soldadura y su uso debe considerarse cuidadosamente.

(5) El impacto de la polarización

Dado que el láser incidente no es perpendicular a la superficie del material, la tasa de reflexión y la tasa de absorción están relacionadas con el estado de polarización del láser incidente. Esta cuestión se analizó en la sección 1.1.1.