Material de corte:

Esto se refiere al proceso de cortar una pieza rectangular usando una máquina cortadora. Las máquinas de corte de control numérico (NC) se utilizan a menudo para cortes de tamaño neto, especialmente cuando se procesan piezas con menores exigencias. La mayoría de los ingenieros de procesos utilizan máquinas cortadoras para reducir los costos de procesamiento.

Punzón CNC:

Esto se refiere al uso de una punzonadora CNC para taladrar. El proceso implica primero programar, calcular el uso y la descarga del material y luego procesar varias piezas a la vez.

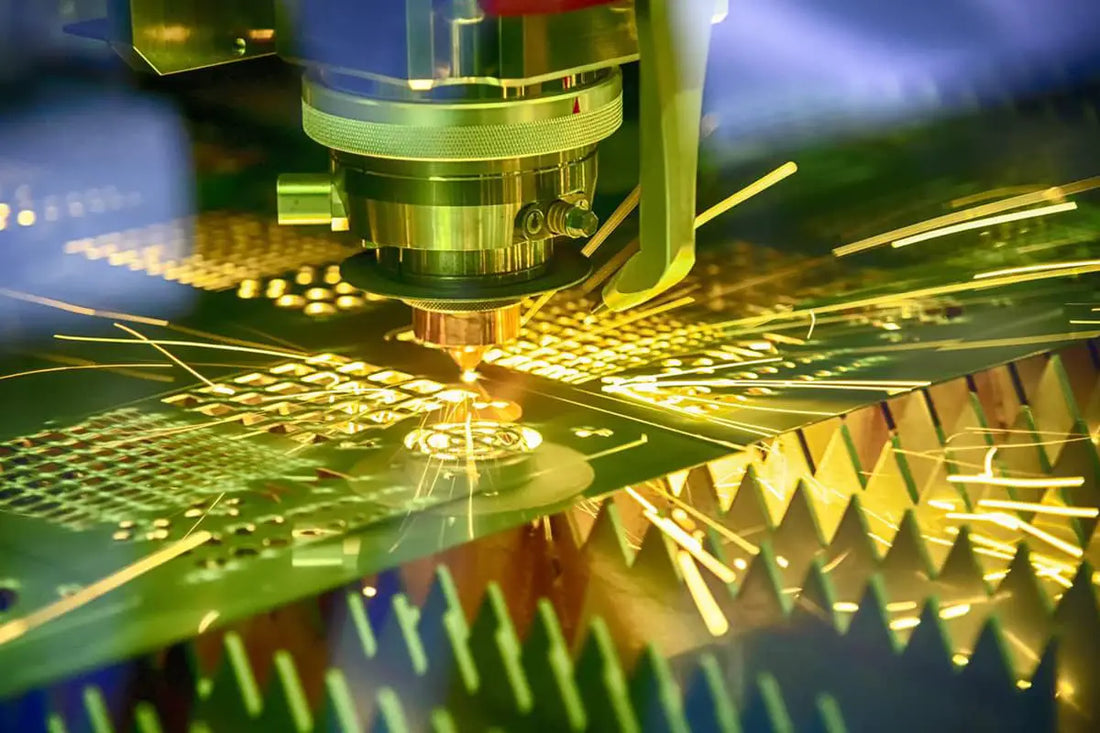

Corte con laser:

Se refiere al proceso de cortar una pieza mediante láser. Aunque el coste de procesamiento es elevado, los ingenieros de procesos deberían utilizar esta técnica con moderación.

Supresión de cortador:

Esto se refiere al proceso de utilizar una máquina cortadora eléctrica con una muela para cortar. Este método se utiliza para procesar piezas con menores exigencias, principalmente para procesar perfiles de acero. Sin embargo, existen ciertos riesgos para la seguridad del procesamiento, por lo que los ingenieros de procesos deben utilizar este método de supresión con precaución.

Material de aserrado:

Se refiere al proceso de cortar material mediante una sierra. Es un proceso de bajos requisitos, utilizado principalmente para cortar perfiles de acero.

Supresión:

Se refiere al proceso de moldear un producto utilizando un molde en un punzón común u otro equipo de punzonado.

Perforación:

Esto se refiere al proceso de hacer agujeros en una pieza de trabajo utilizando un punzón y una matriz comunes.

Flexión:

Esto se refiere al proceso de formar una pieza mediante una plegadora. Implica el uso de una máquina dobladora CNC y los moldes de doblado correspondientes para completar el proceso de doblado. Antes de la producción, debe haber un paso de puesta en servicio e inspección, y si hay necesidades especiales, los ingenieros de procesos deben explicarlas primero.

Perforación plegable:

Se refiere al proceso de doblar piezas pequeñas y simples utilizando moldes especiales en una punzonadora común.

Formando:

Se refiere al proceso de deformar una pieza utilizando un molde en un punzón común u otro equipo.

Perforación:

Se refiere al proceso de formar bridas con orificios redondos en una pieza de trabajo utilizando una matriz en un punzón común u otro equipo. Se deben agregar especificaciones cuidadosas sobre la apertura y la cantidad durante la fabricación, y el punzón común puede equiparse con una matriz especial para aumentar el espesor del roscado.

Perforación:

Se refiere al proceso de perforación con un taladro. Cuando no sea conveniente utilizar un punzón CNC o un punzón ordinario, se puede utilizar la perforación para procesar pequeñas cantidades manualmente. El proceso consiste en trazar una línea y posicionar el punto de perforación. Los ingenieros de procesos deberían utilizar este método con moderación.

Perforación de placas:

Esto se refiere al proceso de perforar una placa utilizando múltiples punzones y luego realizar una perforación por lotes utilizando un método de posicionamiento.

Jugando:

Se refiere al proceso de procesamiento de roscas internas en una pieza de trabajo.

Brochado:

Esto se refiere al proceso de mecanizar un orificio pequeño en un orificio más grande utilizando un taladro o una fresa.

Avellanar:

Esto se refiere al proceso de mecanizar un orificio cónico en una pieza de trabajo para adaptarlo a una pieza de conexión, como un tornillo de cabeza avellanada. Esto se hace usando un taladro con un cabezal de perforación apropiado (90 o 120 grados) y requiere un método de coincidencia real usando un tornillo avellanado. Los productores deben asegurarse de que la superficie de los tornillos de cabeza avellanada y la superficie de los orificios de las piezas estén niveladas.

Remachado a presión:

El proceso de fijar tuercas, pernos o tuercas remachables a una pieza de trabajo utilizando una punzonadora o una prensa hidráulica. La dirección del remachado a presión normalmente debe ser hacia la rebaba para garantizar una carga suave. En caso contrario, el productor deberá informarlo inmediatamente.

Remachado rosa:

Se refiere al proceso de presionar primero la pieza de trabajo en un orificio y luego usar un punzón o una prensa hidráulica para fijar firmemente la tuerca remachadora a la pieza de trabajo.

Saque la tuerca remachable:

Se refiere a un proceso similar al remachado, que utiliza un disparo para conectar firmemente tuercas remachables (POP) y otros conectores a la pieza de trabajo.

Remachado por tracción:

El proceso de unir dos o más piezas de trabajo utilizando una pistola remachadora.

Remachado:

El proceso de conectar dos o más caras de piezas mediante remaches. Si la cabeza está remachada, primero se debe avellanar la pieza de trabajo.

Casco convexo perforado:

El proceso de formar una forma convexa en una punzonadora o troqueladora hidráulica.

Golpe de lágrima:

También conocido como “puente de punzón”, se refiere al proceso de crear una forma similar a un puente en un punzón o prensa hidráulica.

Impresión de perforación:

El proceso de utilizar un molde para imprimir palabras, símbolos u otras marcas en un artefacto.

Ángulo de corte:

Se refiere al proceso de utilizar un molde para quitar el ángulo de una pieza en una punzonadora o prensa hidráulica.

Agujero de malla de perforación:

Un agujero perforado en una pieza de trabajo utilizando una plantilla en un punzón normal o CNC.

Arrasamiento:

Se refiere al proceso de creación de un nivel de forma.

Perforación:

El proceso de utilizar una broca para hacer un agujero en una pieza en un taladro o fresadora.

Chaflán:

El proceso de alisar las esquinas afiladas de una pieza de trabajo utilizando un molde, una lima, una amoladora, etc.

Calibración:

Se refiere al proceso de utilizar máquinas para nivelar una pieza antes y después del procesamiento.

Dientes del tornillo de retorno:

El proceso de reparar la rosca de un tornillo en una pieza que tiene dientes avanzados.

Pegar película protectora:

El proceso de proteger la superficie de una pieza de trabajo utilizando una película delgada que puede proteger la superficie.

Quitar la película protectora:

Se refiere al proceso de quitar la película protectora de la superficie.

Formulario de revisión:

El proceso de ajuste de una pieza procesada.

Contracción térmica:

El proceso de encoger el plástico de una pieza utilizando equipos de calentamiento como una pistola de calor o un horno.

Calificación:

Se refiere al proceso de colocar una etiqueta en la ubicación designada de la pieza de trabajo.

Diseño:

Se refiere al proceso de utilizar una máquina trefiladora y una cinta de arena para procesar la superficie de la pieza de trabajo.

Pulido:

Se refiere al proceso de alisar la superficie de la pieza mediante equipos de pulido.

Tratamiento térmico:

Un proceso para mejorar la dureza de la pieza mediante un tratamiento especial.

Desbarbado:

Se refiere al proceso de alisar los bordes de la pieza de trabajo utilizando una amoladora, una lima u otras herramientas durante el procesamiento de chapa.

Soldadura por puntos de argón:

Se refiere al uso de una máquina soldadora de argón para soldadura por puntos, que se aplica en procesos con alta calidad de soldadura. La separación normal de soldadura es de unos 30 a 50 mm.

Soldadura completa con argón:

Se refiere al uso de una máquina de soldadura de argón para soldadura de longitud completa, que se aplica principalmente en procesos que requieren alta calidad y no debe mostrar ninguna deformación después de la soldadura de longitud completa.

Soldadura al tacto:

También conocida como “soldadura por puntos”, se refiere al proceso de soldar la pieza cara a cara con una máquina de soldadura por contacto.

Soldador de protección de CO2:

Se refiere al uso de una máquina de soldar protegida con gas CO2 para operaciones de soldadura, que se aplica a procesos con requisitos comunes de calidad de soldadura. La separación normal de soldadura es de unos 30 a 50 mm.

Soldadora completa con protección CO2:

Se refiere al uso de una máquina soldadora protegida con gas de dióxido de carbono para operaciones de soldadura de longitud completa, aplicada principalmente en procesos que requieren alta calidad y no deben presentar ninguna deformación después de la soldadura de longitud completa.

Soldadura de pernos:

También llamada "soldadura de semillas", se refiere al proceso de soldar pernos de forma segura en la pieza de trabajo utilizando una pistola para soldar pernos.

Rectificado de soldadura:

Se refiere al proceso de alisar la pieza de trabajo utilizando una amoladora y una lima. Se utiliza una amoladora eléctrica portátil para pulir las piezas soldadas. Para piezas con altos requisitos de galvanoplastia o pulverización, se debe utilizar una muela abrasiva especial (papel de lija) con grano 120.

Pretratamiento:

Se refiere al proceso de limpieza, desengrase y eliminación de óxido, así como al aumento del recubrimiento de la superficie (como una película de fosfatación) y la limpieza en solución electrolítica después del procesamiento de chapa y antes de pintar con pistola o pulverizar polvo.

Raspado de cenizas:

Se refiere al proceso de reparación de la superficie de la pieza mediante cenizas atómicas, como costuras de soldadura o picaduras.

Soplar cenizas y moler:

Se refiere al proceso de pulir la superficie de la pieza de trabajo con una amoladora o papel de lija después de raspar el polvo. Es un tipo de proceso de reparación que consiste en rectificar la superficie de la pieza con una amoladora neumática, lo cual es normal en procesos de llenado.

Pintura en aerosol:

Se refiere al proceso de rociar pintura uniformemente sobre la superficie de la pieza de trabajo utilizando una pistola rociadora especializada.

Pulverización:

Se refiere al proceso de aplicar un recubrimiento a la superficie de la pieza de trabajo usando una pistola rociadora o un atomizador tipo disco, que dispersa el recubrimiento en una niebla fina y uniforme mediante presión o fuerza centrífuga.

Protección de mechones pintados con spray:

Se refiere a un tipo de cubierta de caucho que se utiliza para proteger tuercas, pernos y barras de tuercas, así como papel adhesivo fino resistente a altas temperaturas.

Protección conductiva contra salpicaduras:

Se refiere a proteger zonas específicas con papel adhesivo de alta temperatura. Si tal requisito es necesario, los ingenieros de procesos deben proporcionar instrucciones especiales, que serán llevadas a cabo por la línea de montaje.

Impresión de seda:

Se refiere al proceso de imprimir texto o patrones en la superficie de una pieza de trabajo utilizando tinta especial. La salida debe estar libre de defectos como adherencia, resistencia a disolventes orgánicos, aberración cromática y tipografía después de pasar una serie de inspecciones.

Electrogalvanización:

El proceso de depositar una capa de metal sobre la superficie de una pieza con fines estéticos o de protección.

Níquel galvanizado:

El proceso de recubrir metal sobre la superficie de una pieza con fines estéticos o de protección.

Oxidación:

El proceso de formar una película de oxidación en la superficie de una pieza con fines estéticos o de protección.

Chorro de arena:

El proceso de tratar la superficie de una pieza de trabajo con un chorro de arena.

Colocar:

Se refiere al proceso de unir dos o más piezas de trabajo.

Embalaje:

El proceso de proteger una pieza de trabajo y hacerla conveniente para el transporte.

Plan de tabla de perforación CNC positivo:

La cifra del proceso de requisitos de superficie debe mostrarse como positiva y la parte de simetría debe unificar la dirección de las rebabas. No debe aplicarse directamente como negativo. Los ingenieros de procesos de monitoreo deben mejorar la situación e informar cualquier problema similar de manera oportuna durante la producción.

La rebaba está arriba y la rebaba está abajo:

El monto retirado deberá estar especificado en los requisitos técnicos.

Remachado a presión y remachado a presión:

El número de dibujos deberá especificarse en los requisitos técnicos.

Hundirse en el agujero hacia arriba y hundirse en el agujero hacia abajo:

El número de dibujos deberá especificarse en los requisitos técnicos.

Cronograma:

Se refiere al software de programación instalado en el equipo por el fabricante. La orden de producción se procesa utilizando archivos de dibujo CAD en una computadora especial, y el borde debe formarse después del corte, utilizando el menor tiempo de punzonado posible.

Herramientas de pozo:

Se refiere a una placa de molde utilizada para el posicionamiento manual de punzones. El ingeniero de procesos debe considerar esto en el proceso de fabricación del producto.

Herramientas de soldadura:

Se refiere a los requisitos técnicos de dimensión, ángulo, posición, tamaño del espacio de soldadura y otros requisitos técnicos. El ingeniero de procesos debe considerar esto en el proceso de fabricación del producto.

Herramientas conductoras de protección contra salpicaduras:

Se refiere a métodos de protección contra salpicaduras en grandes áreas, como instalaciones fijas sobre chapa de hierro. Esto generalmente se aplica a piezas de trabajo con grandes cantidades.

Herramientas de montaje/medidor:

Para garantizar que el tamaño requerido se instale de manera correcta y precisa en el ensamblaje, se debe realizar una inspección minuciosa del tamaño y los tornillos utilizando herramientas y calibres de ensamblaje, como un espaciado de orificios de 19 pulgadas.

Herramientas de inspección de flexión:

Para piezas complejas y por lotes, esto debe ser considerado por el ingeniero de procesos en el proceso de fabricación del producto.