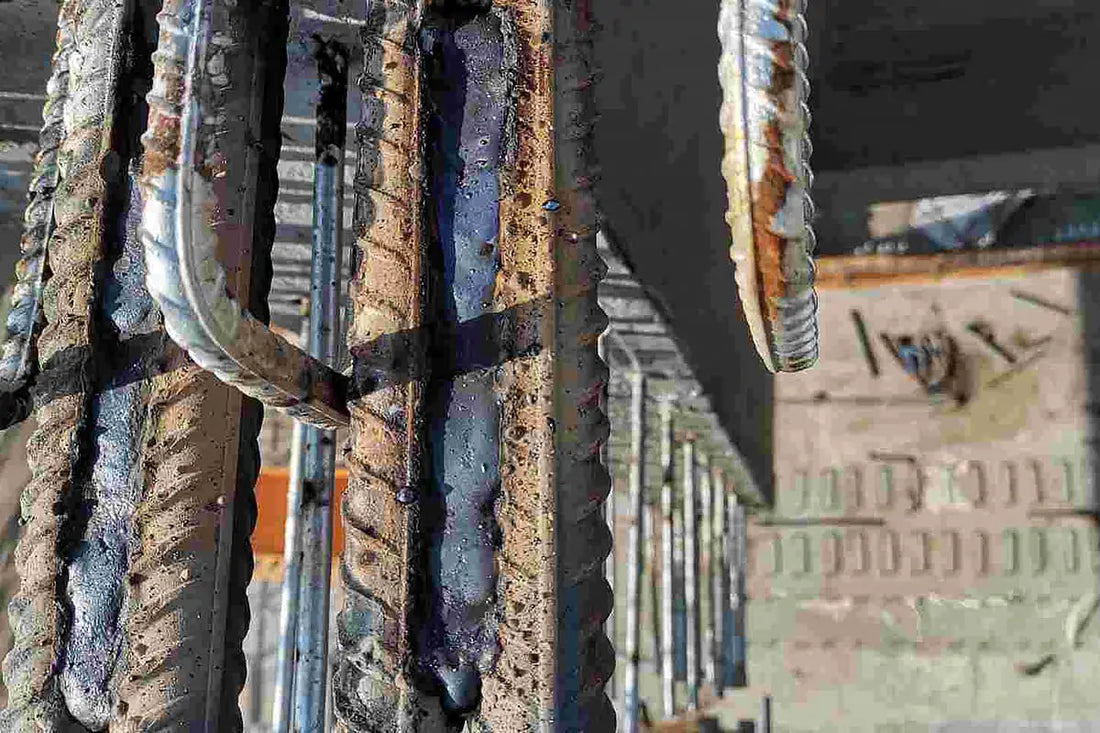

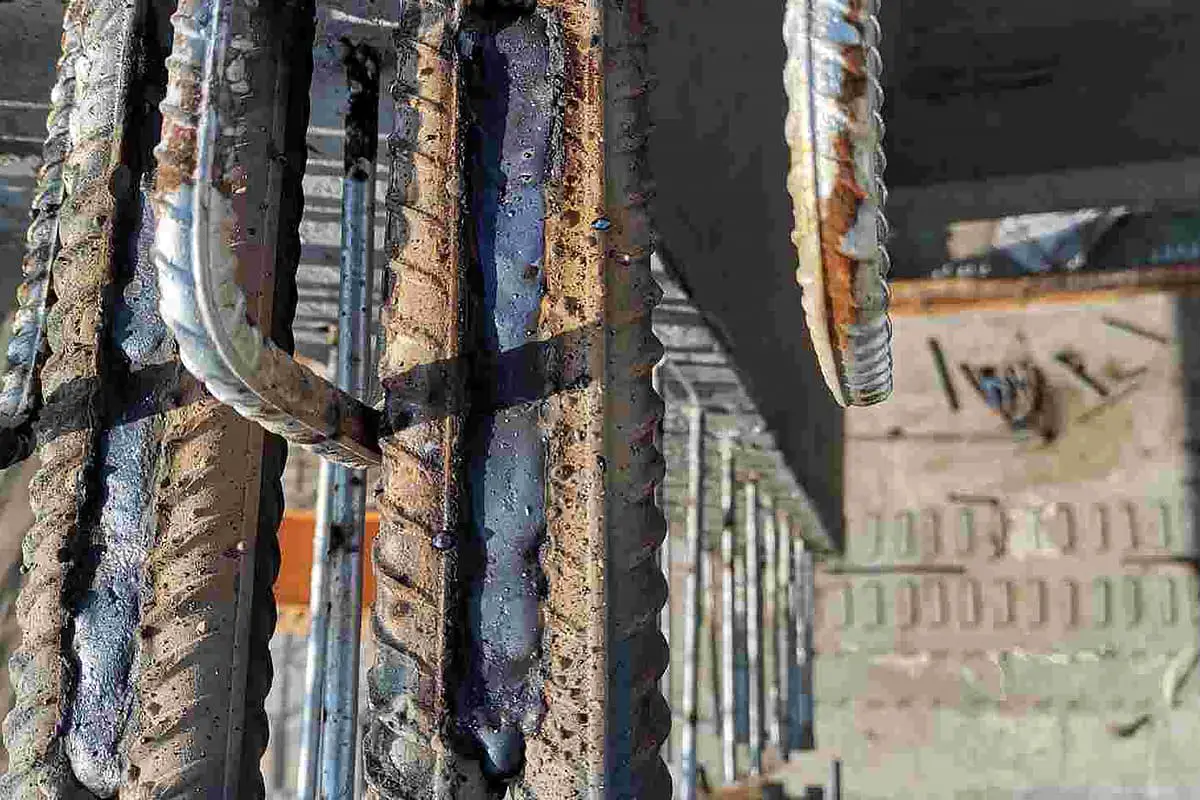

La construcción reforzada es un proceso crítico en la construcción de ingeniería. Por lo general, implica procedimientos como la fabricación de refuerzo, unión e instalación y soldadura.

Entre estos procedimientos, la calidad de la soldadura tiene un impacto directo en la calidad de la construcción reforzada.

1. Defectos de apariencia

Los defectos de apariencia (defectos superficiales) se refieren a defectos que se pueden detectar en la superficie de una pieza de trabajo sin depender de instrumentos.

Los defectos de apariencia comunes incluyen socavados, tumores de soldadura, depresión, distorsión de la soldadura, a veces porosidad superficial y grietas superficiales, y raíz no completamente penetrada en soldadura unilateral.

A. Rebajado

Se refiere a una ranura o surco formado en la pieza metálica base a lo largo de la punta de soldadura. Es causada por un llenado insuficiente del metal fundido hasta el borde de la costura de soldadura después de que el arco derrite el borde de la costura de soldadura.

Las principales causas de la socavación:

El alto calor del arco, es decir, demasiada corriente y una velocidad de soldadura demasiado lenta, dan como resultado cortes inferiores. Un ángulo incorrecto entre el electrodo y la pieza de trabajo, una oscilación excesiva, un arco demasiado largo y una secuencia de soldadura inadecuada pueden causar socavaduras.

El soplado de arco procedente de la soldadura CC también es una razón que provoca socavación. Algunas posiciones de soldadura (vertical, horizontal y elevada) agravarán el socavado.

El socavado reduce el área de la sección transversal efectiva del metal base, reduce la capacidad de carga de la estructura y también provoca la concentración de tensiones, lo que conduce a fuentes de agrietamiento.

Prevención de socavados:

Corregir la postura del operador, seleccionar patrones apropiados y adoptar un enfoque de soldadura adecuado puede eliminar las socavaduras.

El uso de soldadura por CA en lugar de soldadura por CC puede prevenir eficazmente la socavación al realizar soldaduras de filete.

B. Tumor de soldadura

El metal líquido de la soldadura fluye hacia el metal base insuficientemente calentado que no se funde o se desborda de la raíz de la soldadura, formando un tumor de metal no fundido después del enfriamiento, que se denomina tumor de soldadura.

Las especificaciones de soldadura estrictas, la fusión demasiado rápida de los electrodos, la mala calidad de los electrodos (como la descentralización), las características inestables de la fuente de alimentación de soldadura y la postura operativa incorrecta son propensos a causar tumores de soldadura.

Es más probable que los tumores de soldadura se formen en posiciones horizontales, verticales y por encima de la cabeza.

Los tumores de soldadura suelen ir acompañados de defectos de fusión incompleta e inclusión de escoria, que pueden provocar grietas.

Al mismo tiempo, los tumores de soldadura cambian el tamaño real de la soldadura y provocan una concentración de tensiones. El tumor de soldadura dentro del tubo disminuye su diámetro interno y puede provocar obstrucciones en el flujo de fluido.

Medidas para prevenir tumores de soldadura:

Mantenga la soldadura plana durante la soldadura, seleccione correctamente la especificación, elija un electrodo descentrado y opere de manera razonable.

C. Picaduras

Las picaduras se refieren a la parte de la superficie o parte posterior de la soldadura que está más baja que el metal base.

La corrosión por arco es causada principalmente por la falla del electrodo (alambre de soldadura) al detenerse durante un corto período de tiempo cuando termina el arco (la corrosión resultante se llama corrosión por arco). Al soldar en las posiciones superior, vertical y horizontal, a menudo se produce corrosión interna en la raíz de la soldadura en la parte trasera.

Las picaduras reducen el área de la sección transversal efectiva de la soldadura y las picaduras de arco a menudo tienen grietas de arco y cavidades de contracción del arco.

Medidas para prevenir la corrosión:

Utilice una máquina de soldar con un sistema de caída de corriente, elija una posición de soldadura lo más plana posible, seleccione las especificaciones de soldadura adecuadas y deje que el electrodo permanezca en el baño fundido por un corto tiempo o gire circularmente cuando el arco termine para llenar el arco del pozo. .

D. Penetración incompleta

La penetración incompleta se refiere a surcos continuos o intermitentes en la superficie de soldadura. La cantidad insuficiente de metal de aportación es la causa fundamental de una penetración incompleta.

Unas especificaciones de soldadura deficientes, un electrodo demasiado delgado y un funcionamiento inadecuado pueden provocar una penetración incompleta.

La penetración incompleta también debilita la soldadura, haciéndola propensa a la concentración de tensiones. Al mismo tiempo, las malas especificaciones de soldadura aumentan la velocidad de enfriamiento, lo que puede provocar porosidad, grietas y otros defectos.

Medidas para evitar una penetración incompleta:

Aumente la corriente de soldadura y agregue soldaduras de pasada de cobertura.

E. quemar

Quemado se refiere al defecto que ocurre durante la soldadura, en el que la profundidad de la fusión excede el espesor de la pieza y el metal fundido fluye por la parte posterior de la soldadura, formando un defecto perforado.

Una corriente de soldadura demasiado alta, una velocidad demasiado lenta y una permanencia del arco en la soldadura provocarán defectos de quemadura. El espacio entre las piezas de trabajo es demasiado grande y el chaflán demasiado pequeño, lo que también puede quemarse.

No se permite la quema en productos de recipientes a presión de calderas; Destruye completamente la soldadura, haciendo que la unión pierda su conexión y capacidad de carga.

Medidas de prevención y control:

Utilice una corriente más baja y una velocidad de soldadura adecuada, reduzca el espacio de montaje, agregue un soporte o amortiguador en la parte posterior de la soldadura. El uso de soldadura por impulsos puede prevenir eficazmente quemaduras.

F. Otros defectos superficiales

(1) Mala formación

La apariencia y las dimensiones geométricas de la soldadura no cumplen con los requisitos. Hay soldaduras que son demasiado altas, tienen una superficie irregular y la soldadura es demasiado ancha o tiene una mala transición hacia el material base.

(2) Desalineación

Dos piezas de trabajo se desplazan entre sí en la dirección del espesor, lo que puede verse como un defecto de soldadura superficial y un defecto de formación de ensamblaje.

(3) Colapso

En la soldadura unilateral, debido al exceso de calor de entrada y al exceso de metal fundido, el metal líquido colapsa hacia la parte posterior de la soldadura, y la parte posterior de la soldadura sobresale después de formarse, mientras que la parte frontal colapsa.

(4) Porosidad superficial y cavidades de contracción.

(5) Diversas deformaciones de soldadura , como deformación angular, torsión, deformación ondulada, etc. También hay defectos de soldadura. La deformación angular también es un defecto de formación del conjunto.

2. Porosidad e inclusiones de escoria.

A. Porosidad

La porosidad se refiere a las cavidades formadas en la soldadura debido al gas del baño de soldadura que no escapó antes de que el metal se solidificara.

El gas puede ser absorbido por el baño fundido del ambiente externo o generado durante el proceso de soldadura metalúrgica.

1. Clasificación de porosidad

Según su forma, la porosidad se puede clasificar en porosidad esférica y porosidad en forma de gusano.

Según el número de poros, se puede dividir en poros individuales y poros agrupados. Los poros agrupados incluyen poros distribuidos uniformemente, poros densamente distribuidos y poros distribuidos linealmente.

Según la composición del gas dentro del poro, existen poros de hidrógeno, poros de nitrógeno, poros de dióxido de carbono, poros de monóxido de carbono, poros de oxígeno, etc. Los poros generados durante la soldadura por fusión son principalmente poros de hidrógeno y poros de monóxido de carbono.

2. Mecanismos de formación de porosidad.

La solubilidad del gas en el metal en estado sólido a temperatura ambiente es sólo de una décima a una centésima parte de la del metal en estado líquido a alta temperatura.

Cuando el metal fundido se solidifica, debe escapar una gran cantidad de gas del metal. Cuando la tasa de solidificación es mayor que la tasa de escape del gas, se forma porosidad.

3. Principales causas de la porosidad

Las manchas de óxido y aceite en la superficie del metal base o metal de aportación, y la varilla de soldadura o el fundente no seco pueden aumentar la cantidad de poros en la soldadura porque la humedad en el óxido, las manchas de aceite y el revestimiento de la varilla de soldadura y el El fundente se descompone en gas a altas temperaturas, aumentando el contenido de gas en el metal fundido.

Cuando la energía de soldadura es demasiado baja, la velocidad de enfriamiento del baño de soldadura es demasiado alta, lo que no favorece el escape de gas. Una desoxidación insuficiente del metal de soldadura también puede aumentar los poros de oxígeno.

4. Riesgos de porosidad

La porosidad reduce el área de la sección transversal efectiva de la soldadura, haciendo que la soldadura se afloje, reduciendo así la resistencia y plasticidad de la unión. También puede provocar fugas.

La porosidad también es un factor que provoca la concentración de tensiones. Los poros de hidrógeno pueden promover el agrietamiento en frío.

5. Medidas para prevenir la porosidad

- Limpie el aceite, el óxido, la humedad y los residuos de la superficie del alambre de soldadura, la ranura de trabajo y sus alrededores.

- Utilice varillas de soldadura alcalinas y fundente y séquelos por completo.

- Soldar mediante corriente continua con polaridad inversa y arco corto.

- Precaliente antes de soldar para reducir la velocidad de enfriamiento.

- Utilice una especificación ligeramente más fuerte para soldar.

B. Inclusiones de escoria

La inclusión de escoria se refiere al fenómeno de que la escoria residual quede en la costura de soldadura después de la soldadura.

1. Clasificación de las inclusiones de escoria.

- Inclusión de escoria metálica: se refiere a las partículas metálicas residuales como tungsteno o cobre en la costura de soldadura, comúnmente conocida como inclusión de tungsteno o inclusión de cobre.

- Inclusión de escoria no metálica: se refiere al residuo de recubrimiento fundente no fundido o fundente, sulfuros, óxidos y nitruros en la costura de soldadura. Si la reacción metalúrgica es incompleta, la eliminación de la escoria será difícil.

2. Distribución y forma de las inclusiones de escoria.

Hay inclusiones de escoria de un solo punto, inclusiones de escoria lineales, inclusiones de escoria en forma de cadena e inclusiones de escoria densas.

3. Causas de las inclusiones de escoria

- Tamaño de ranura inadecuado;

- Impurezas en el surco;

- Eliminación incompleta de escoria entre capas en soldadura multicapa;

- Baja energía en la línea de soldadura;

- Enfriamiento rápido del cordón de soldadura, lo que da como resultado una solidificación muy rápida del metal;

- El recubrimiento fundente o la composición fundente de la varilla de soldadura no es razonable y tiene un alto punto de fusión;

- Durante la soldadura con gas inerte de tungsteno, polaridad inadecuada de la fuente de alimentación, alta corriente y densidad de corriente, y electrodo de tungsteno que se derrite y cae en el baño fundido;

- Débil oscilación de la varilla de soldadura durante la soldadura manual, desfavorable para la flotación de escoria.

Por las razones expuestas anteriormente, se deben tomar las medidas correspondientes para evitar la inclusión de escoria.

4. Daños por inclusiones de escoria.

El daño causado por inclusiones puntuales de escoria es similar al de los poros. Las inclusiones de escoria con una punta afilada generarán concentración de tensión y la punta afilada también se convertirá en una fuente de grietas, lo cual es más dañino.

3. Grietas

La ruptura del enlace atómico en la soldadura, lo que da como resultado una nueva interfaz y una brecha, se llama grieta.

A. Clasificación de grietas

Según el tamaño de la grieta, se puede dividir en tres tipos:

- Grietas macroscópicas: grietas visibles a simple vista.

- Microfisuras: sólo se pueden detectar bajo un microscopio.

- Grietas ultramicro: sólo se pueden detectar con un microscopio de alta potencia, generalmente se refieren a grietas intergranulares y grietas intracristalinas.

Desde el punto de vista de la temperatura de producción, las grietas se pueden dividir en dos categorías:

- Grietas en caliente: grietas producidas cerca de la línea Ac3. Suelen aparecer inmediatamente después de la soldadura y también se denominan grietas de solidificación. Este tipo de grieta ocurre principalmente en los límites de grano, y hay un color oxidado en la superficie de la grieta, que pierde su brillo metálico.

- Grietas en frío: se refiere a las grietas que se producen al enfriarse por debajo de la temperatura de transformación de la martensita M3 después de la soldadura, que generalmente aparecen después de un período de tiempo después de la soldadura (varias horas, varios días o incluso más). Por eso, también se les llama grietas retardadas.

Según los motivos de la generación de grietas, las grietas se pueden dividir en:

- Grietas por recalentamiento: Grietas producidas cuando la junta se recalienta a 500 ~ 700 ℃ después del enfriamiento. Las grietas por recalentamiento ocurren en la región de grano grueso de la zona afectada por el calor de materiales reforzados por precipitación (como metales que contienen Cr, Mo, V, Ti, Nb) y generalmente se desarrollan desde la línea de fusión hasta la región de fusión. . de la zona térmicamente afectada, presentando características de fisuración intergranular.

- La ruptura laminar se debe principalmente a la inclusión de impurezas como sulfuros (MnS) y silicatos en el acero durante el proceso de laminación, formando anisotropía. Bajo tensión de soldadura o tensión de restricción externa, el metal se agrieta a lo largo de la dirección de las impurezas rodantes.

- Fisuración por corrosión bajo tensión: fisuras producidas bajo la acción combinada de tensión y medios corrosivos. Además de la tensión residual o los factores de tensión de confinamiento, el agrietamiento por corrosión bajo tensión está relacionado principalmente con la estructura y morfología de la soldadura.

B. Riesgos de agrietamiento

Especialmente en el caso de grietas frías, los daños son catastróficos. La mayoría de los accidentes de recipientes a presión en el mundo son causados por fracturas frágiles causadas por grietas, excepto en algunos casos causados por un diseño irracional o una selección inadecuada de materiales.

Grietas calientes (grietas por solidificación)

- Mecanismo de formación de grietas por solidificación.

- El craqueo en caliente ocurre durante la etapa final de solidificación del metal de soldadura y el rango de temperatura sensible generalmente se encuentra en la zona de alta temperatura cerca de la línea de fase sólida.

- La grieta en caliente más común es la grieta de solidificación, que se forma cuando las impurezas que generan eutécticos de bajo punto de fusión se enriquecen en el límite de grano debido a la segregación de la cristalización durante el proceso de solidificación del metal de soldadura, formando la llamada “película líquida”. . .”

En un rango de temperatura sensible específico (también conocido como rango de temperatura frágil), su resistencia es muy pequeña y se agrietará debido a la tensión de tracción causada por la contracción de solidificación de la soldadura, formando eventualmente una grieta. Las grietas de solidificación ocurren más comúnmente longitudinalmente a lo largo del centro de la soldadura y se denominan grietas longitudinales.

A veces también ocurren entre dos cristales columnares dentro de la soldadura, llamadas grietas transversales. Las grietas en arco son otra forma de grietas por solidificación y son grietas calientes comunes.

Las grietas en caliente generalmente ocurren a lo largo de los límites de los granos y típicamente ocurren en uniones soldadas con gas de materiales con muchas impurezas, como acero al carbono, acero de baja aleación y acero inoxidable austenítico.

(2) Factores que afectan las grietas de solidificación.

- La influencia de elementos de aleación e impurezas: el aumento de elementos de carbono y elementos de impureza como azufre y fósforo ampliará el rango de temperatura sensible y aumentará la posibilidad de que se formen grietas por solidificación.

- La influencia de la velocidad de enfriamiento: aumentar la velocidad de enfriamiento aumentará el grado de segregación de cristalización y ampliará el rango de temperatura de cristalización, lo que aumentará la posibilidad de grietas de solidificación.

- La influencia de la tensión de cristalización y la tensión de restricción: en el rango de temperatura frágil, la resistencia del metal es extremadamente baja y la tensión de soldadura hace que algunas piezas metálicas estén sujetas a tensión de tracción. Cuando la tensión de tracción alcanza un cierto nivel, se producirán grietas de solidificación.

(3) Medidas para prevenir grietas por solidificación

- Reducir el contenido de elementos nocivos como azufre y fósforo y utilizar materiales con menor contenido de carbono para soldar.

- Agregue una cierta cantidad de elementos de aleación para reducir los cristales columnares y la segregación. Elementos como el aluminio, circonio, hierro y molibdeno pueden refinar el tamaño de grano.

- Utilice una soldadura con una profundidad de fusión poco profunda para mejorar las condiciones de disipación de calor, lo que hace que las sustancias con un punto de fusión bajo floten en la superficie de la soldadura y no existan dentro de la soldadura.

- Seleccione razonablemente las especificaciones de soldadura y adopte precalentamiento y poscalentamiento para reducir la velocidad de enfriamiento.

- Adopte una secuencia de montaje razonable para reducir la tensión de soldadura.

Recalentar grietas

(1) Características de las grietas por recalentamiento

- Las grietas por recalentamiento ocurren en las áreas sobrecalentadas de grano grueso de la zona afectada por el calor de la soldadura. Ocurren durante el proceso de recalentamiento, como el tratamiento térmico posterior a la soldadura.

- El rango de temperatura de producción de grietas por recalentamiento: acero al carbono y acero aleado 550 ~ 650 ℃; acero inoxidable austenítico ~300℃.

- Las grietas por recalentamiento son grietas intragranulares (a lo largo del límite del grano).

- Es más probable que ocurran en aceros endurecidos por precipitación.

- Asociado a tensiones residuales de soldadura.

Mecanismos de recalentamiento de grietas

Hay varias explicaciones para el mecanismo del agrietamiento por recalentamiento, y la explicación de la teoría de la fractura del modelo es la siguiente: en el área cercana a la soldadura, bajo la acción del ciclo térmico de alta temperatura, los carburos reforzados con fase (como el carburo de hierro, el carburo, carburo de cromo y carburo mal colocado) se depositan en el área de dislocación dentro del cristal, lo que hace que la resistencia del refuerzo interno sea mucho mayor que la resistencia del refuerzo intergranular.

Especialmente cuando la fase reforzada está distribuida uniformemente en el grano, dificulta el ajuste local del interior del grano y también dificulta la deformación general del grano.

Por lo tanto, la deformación plástica causada por la relajación de la tensión es soportada principalmente por el metal en el límite de grano, por lo que la tensión en el límite de grano se concentra y se produce agrietamiento, lo que se denomina fractura del modelo.

Prevenir el agrietamiento por recalentamiento

- Preste atención al efecto fortalecedor de los elementos metalúrgicos y su efecto sobre el recalentamiento de grietas.

- Precalentamiento razonable o adopción de postcalentamiento para controlar la velocidad de enfriamiento.

- Reducir el estrés residual para evitar la concentración de estrés.

- Durante el tratamiento de templado, trate de evitar el rango de temperatura sensible de las grietas de recalentamiento o reduzca el tiempo de residencia dentro de este rango de temperatura.

Grietas frías

Características de las grietas en frío.

- Las grietas en frío se producen a temperaturas más bajas y después de un tiempo después de la soldadura, por lo que también se denominan grietas retardadas.

- Ocurren principalmente en la zona afectada por el calor y también pueden ocurrir en la zona de soldadura.

- Las grietas en frío pueden ser grietas intergranulares, grietas transgranulares o una mezcla de ambas.

- La falla de un componente causada por agrietamiento en frío es una fractura frágil típica.

Mecanismos de craqueo en frío

- La estructura endurecida (martensita) reduce las reservas plásticas del metal.

- La tensión residual en la unión hace que la soldadura se tire.

- Hay una cierta cantidad de hidrógeno en la articulación.

El contenido de hidrógeno y la tensión de tracción son dos factores importantes en la formación de grietas en frío (aquí nos referimos a grietas inducidas por hidrógeno).

Generalmente, la disposición de los átomos dentro de los metales no está completamente ordenada, sino que contiene muchos defectos microscópicos. Bajo la acción de la tensión de tracción, el hidrógeno se difunde y se acumula en el área de mayor tensión (área defectuosa). Cuando la concentración de hidrógeno alcanza un cierto nivel, se romperá el enlace entre los átomos del metal, lo que provocará algunas grietas microscópicas.

Bajo la acción continua de la tensión, el hidrógeno se acumula continuamente, las grietas microscópicas se expanden continuamente, hasta que se convierten en grietas macroscópicas y finalmente se rompen. La concentración crítica de hidrógeno y el valor crítico de la tensión determinan la aparición de grietas en frío.

Cuando la concentración de hidrógeno dentro de la unión es menor que la concentración crítica de hidrógeno, o la tensión aplicada es menor que la tensión crítica, no se producirá agrietamiento en frío (es decir, el tiempo de retraso es infinitamente largo). Entre todas las grietas, las grietas frías son las más dañinas.

Medidas para prevenir las grietas por frío.

- Utilice electrodos alcalinos con bajo contenido de hidrógeno, séquelos bien y guárdelos a 100-150 °C, y utilícelos lo antes posible después de retirarlos.

- Aumente la temperatura de precalentamiento, adopte medidas de poscalentamiento, asegúrese de que la temperatura de la capa intermedia no sea inferior a la temperatura de precalentamiento, elija especificaciones de soldadura razonables y evite la formación de estructuras endurecidas en la soldadura.

- Elija una secuencia de soldadura razonable para reducir la deformación y el estrés de la soldadura.

- Realice el tratamiento térmico de deshidrogenación de manera oportuna después de la soldadura.

4. Penetración incompleta

La penetración incompleta se refiere al fenómeno de que el metal base no se funde y el metal de soldadura no ingresa a la raíz de la junta.

1. Razones de la penetración incompleta

- Baja corriente de soldadura y poca profundidad de penetración.

- Tamaño de ranura y espacio inadecuado, borde romo demasiado grande.

- La influencia del golpe magnético.

- Excentricidad excesiva del electrodo.

- Mala limpieza de la capa intermedia y raíz de soldadura.

2. Peligros de una penetración incompleta

Uno de los peligros de la penetración incompleta es que reduce el área de la sección transversal efectiva de la soldadura y disminuye la resistencia de la unión.

Además, el daño causado por la concentración de tensiones debido a una penetración incompleta es mucho mayor que el daño causado por una resistencia reducida. La penetración incompleta reduce seriamente la resistencia a la fatiga de la soldadura.

La penetración incompleta puede convertirse en una fuente de grietas, que es una causa importante de fallas en la soldadura.

El daño causado por la concentración de tensiones debido a una penetración incompleta es mucho mayor que el daño causado por una resistencia reducida. La penetración incompleta reduce seriamente la resistencia a la fatiga de la soldadura.

3. Prevención de penetración incompleta

Usar una corriente de soldadura más alta es un método básico para evitar una penetración incompleta. Además, al soldar juntas en ángulo, usar CA en lugar de CC para evitar golpes magnéticos, diseñar ranuras razonablemente y fortalecer la limpieza, y usar medidas de soldadura por arco corto también puede prevenir eficazmente una penetración incompleta.

5. Falta de fusión

La falta de fusión se refiere al defecto de que el metal de soldadura y el metal base, o el metal de soldadura y el metal de soldadura, no están fusionados.

Según su localización, la falta de fusión se puede dividir en tres tipos: falta de fusión en el surco, falta de fusión entre capas y falta de fusión en la raíz.

1. Razones de la falta de defectos de fusión.

- La corriente de soldadura es muy baja.

- La velocidad de soldadura es muy rápida.

- El ángulo del electrodo no es correcto.

- Se produce el fenómeno de soplado de arco.

- La soldadura es en posición descendente y el metal base que no se ha fundido ha quedado cubierto por hierro fundido.

- La superficie del metal base se ve afectada por contaminantes u óxidos, que afectan el enlace de fusión entre el metal depositado y el metal base.

2. Peligros de la falta de fusión

La falta de fusión es un defecto de tipo área. La falta de fusión en la ranura y la falta de fusión en la raíz reducen significativamente el área de la sección transversal de soporte y causan una concentración severa de tensiones. Su nocividad es superada sólo por las grietas.

3. Prevención de la falta de fusión

Utilizar una corriente de soldadura más elevada, realizar correctamente la operación de soldadura y prestar atención a la limpieza de la ranura son medidas eficaces para evitar la falta de fusión.

6. Otros defectos

(1) La composición química o microestructura de la unión soldada no cumple los requisitos:

Una combinación inadecuada del material de soldadura y el metal base, o la quema de elementos durante el proceso de soldadura, puede causar fácilmente cambios en la composición química del metal de soldadura o dar como resultado una microestructura que no cumpla con los requisitos.

Esto puede conducir a una disminución de las propiedades mecánicas de la junta soldada y también afectar el rendimiento de resistencia a la corrosión de la junta.

(2) Sobrecalentamiento y quemaduras:

Si las especificaciones de soldadura se utilizan incorrectamente, el área afectada por el calor permanecerá a una temperatura alta durante mucho tiempo, lo que puede hacer que el grano se vuelva grueso y provoque microestructuras sobrecalentadas.

Si la temperatura aumenta aún más y la duración se prolonga, puede causar oxidación local o fusión de los límites de los granos, lo que resulta en microestructuras quemadas.

El sobrecalentamiento se puede eliminar mediante tratamiento térmico, mientras que la quema es un defecto irreversible.

(3) Grietas en el fondo:

Grietas que se forman en el metal base adyacente al metal de soldadura o en la zona afectada por el calor; causado por tensiones y deformaciones de soldadura combinadas con tasas de expansión y contracción diferentes restringidas.

La tecnología de soldadura de acero incluye varios tipos y, para fortalecer el control de calidad de la construcción, la aplicación razonable de la tecnología de soldadura de acero debe basarse en las condiciones específicas del proyecto de ingeniería, para garantizar la estabilidad y seguridad de toda la estructura del edificio.

Por lo tanto, es importante que todos presten atención a los defectos de soldadura del acero anterior durante la construcción.