El granallado es una técnica de formación que utiliza un flujo de granalla de alta velocidad para golpear la superficie de una lámina de metal, provocando una deformación plástica de la superficie impactada y del material metálico subyacente, haciendo que gradualmente la lámina se doble hacia la superficie martillada, logrando la forma deseada. .

Diagrama de granallado:

Las principales ventajas del shot peening son:

(1) El proceso requiere equipos sencillos, sin necesidad de matriz de moldeo, lo que mantiene bajo el coste de fabricación de las piezas y proporciona una gran adaptabilidad al tamaño de las piezas.

(2) Dado que el granallado genera tensión de compresión residual en las superficies superior e inferior de la pieza a lo largo de la dirección del espesor, puede mejorar la resistencia a la fatiga de la pieza durante el proceso de conformado.

(3) Puede formar piezas con curvaturas simples o dobles complejas.

En los últimos años, con las crecientes demandas sobre el rendimiento aerodinámico general de los aviones modernos y avanzados y el rápido desarrollo de la tecnología informática, se ha promovido enormemente la investigación y el desarrollo de la tecnología de granallado.

Esto ha llevado a la aparición de la tecnología de granallado pretensado, la tecnología de granallado digital y una nueva tecnología de refuerzo de granallado, ampliando enormemente la capacidad de procesamiento y el rango de aplicación de la tecnología de granallado.

I. Tecnología de granallado pretensado

Normalmente, las piezas quedan completamente libres antes del granallado. La deformación provocada por el granallado está relacionada con la resistencia al granallado, la cobertura del granallado y el espesor de la pieza.

Los factores que afectan la resistencia del granallado incluyen principalmente parámetros relacionados con el granallado, como el material del granallado, el estado y el diámetro del tratamiento térmico, así como los parámetros relacionados con el equipo de granallado, incluida la velocidad del granallado y el ángulo de pulverización.

Los factores que afectan la cobertura del granallado incluyen principalmente el tiempo de granallado y las propiedades del material de la pieza que se está granallando.

Por lo tanto, para un determinado equipo de granallado y granallado, cuando se utiliza granallado de máxima cobertura para formar materiales específicos y piezas gruesas, la deformación obtenida es segura. Esta deformación refleja el límite de formación del granallado en las condiciones correspondientes.

El ala supercrítica es una característica importante de los aviones modernos y avanzados.

Como una de las partes importantes que constituyen la forma del ala, el panel de pared integral tiene formas complejas de silla y torsión en el exterior y protuberancias de refuerzo integral, molduras de boca, agujeros y fregaderos en el interior.

La aplicación de la estructura nervada integral también está aumentando.

Para estas piezas, debido al pequeño límite de formación del granallado libre, es difícil alcanzar la deformación requerida para la forma de la pieza. Como resultado, surgió la tecnología de granallado pretensado.

Diagrama principal del shot peening pretensado:

Antes del granallado de las piezas, se aplica una carga predeterminada a las piezas mediante plantillas y accesorios específicos, provocando que las piezas sufran una deformación elástica inicial. A continuación, se arena la superficie sometida a tensión. Bajo la misma intensidad de granallado y condiciones de recubrimiento, el límite de formación del granallado pretensado es de 2 a 3 veces mayor que el del granallado libre.

Al mismo tiempo, el granallado pretensado puede controlar eficazmente la deformación por flexión adicional a lo largo de la dirección del granallado.

Actualmente, la tecnología de shot peening pretensado se ha aplicado en la fabricación de paneles integrales de ala para aviones supercríticos.

AR Company de Canadá utiliza tecnología de granallado pretensado para evitar el impacto negativo en la vida por fatiga causado por la flexión mecánica de dichas piezas al fabricar paneles de ala integrales para el avión 5B8BZU de Israel.

Por supuesto, para aplicar pretensado a piezas es necesario diseñar y fabricar accesorios de pretensado específicos. Estos accesorios deben ser sencillos, ligeros, fáciles de utilizar y compatibles con el equipo de shot peening utilizado.

Por lo tanto, la tendencia de desarrollo de la tecnología de granallado pretensado será la investigación adicional de métodos de carga de pretensado simples y factibles, así como el uso de análisis de elementos finitos para determinar con precisión el tamaño del pretensado aplicado, asegurando que las piezas estén completamente dentro de la banda elástica. rango de deformación bajo pretensado.

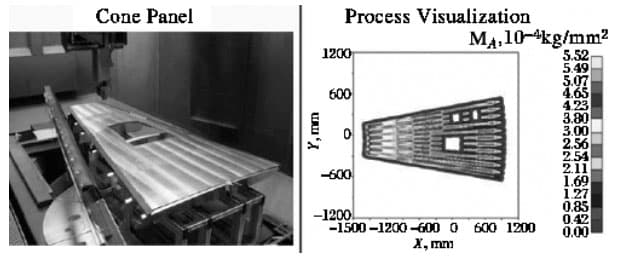

II. Tecnología de formación de granallado digital

La tecnología de formación por granallado digital utiliza tecnología digital para analizar digitalmente la información geométrica de las piezas, seleccionar y optimizar los parámetros del proceso de formación por granallado, simular y controlar el proceso de formación por granallado, inspeccionar digitalmente la forma de las piezas formadas y gestionar digitalmente la formación. de archivos de proceso de shot peening y programas de piezas.

Esta avanzada tecnología de conformado tiene como objetivo describir las piezas y su proceso de conformado por granallado en forma de cantidades digitales y unificar los datos generados en cada etapa.

En términos de tecnología de formación por granallado digital, un ejemplo de aplicación exitosa es la tecnología de formación por granallado automatizada propuesta por P/ Company de Alemania.

Además, como parte esencial de la tecnología digital, la tecnología de simulación numérica del proceso de formación de granallado también ha logrado un desarrollo significativo.

La implementación de la tecnología de formado por granallado automatizado se divide en tres etapas: fase de diseño y análisis conceptual, fase de desarrollo de preproducción y fase de producción.

Durante la fase de diseño conceptual y análisis, el modelo numérico 2+O de las piezas se analiza y evalúa principalmente para determinar la formabilidad del shot peening, y se formula el plan inicial del proceso de shot peening y los parámetros del proceso de conformado, tomando en consideración el equipo y el personal del usuario. situación.

En la etapa de preproducción, se optimiza el proceso mediante pruebas de shot peening sobre probetas, generando archivos y programas de control de proceso relevantes, y se realizan las actualizaciones y ajustes necesarios en los equipos del usuario. Además, en esta etapa se pueden realizar cambios y mejoras en el diseño de la pieza simultáneamente.

En la fase de producción, la automatización del shot peening puede realizarse invocando programas de control preestablecidos para las piezas, al mismo tiempo que se realiza la formación técnica del personal correspondiente.

Después de establecer un sistema de tecnología de formación de granallado automatizado en las instalaciones del usuario durante esta fase, el desarrollo de nuevos productos en el futuro solo requiere programación fuera de línea, y luego los datos y programas relevantes se pueden transferir al equipo del usuario para pruebas y producción.

La tecnología de shot peening automatizada incluye principalmente aspectos de hardware y software. El aspecto del hardware requiere un dispositivo de granallado multicoordinado controlado numéricamente con control programable.

El aspecto del software requiere tecnología de base de datos del proceso de formación de granallado, tecnología de análisis de simulación, tecnología de medición digital, tecnología de visualización virtual y una amplia experiencia práctica para formular rápidamente una ruta de proceso razonable y correcta.

Las ventajas de la tecnología de granallado automatizado son muy obvias. Los usuarios no necesitan realizar ninguna programación ni prueba; El operador simplemente presiona el botón de inicio y el equipo completará automáticamente las demás tareas predefinidas en el programa de piezas.

En los últimos años, han surgido algunos nuevos métodos de granallado que difieren de las técnicas tradicionales de granallado. Entre ellos, el desarrollo y la aplicación del granallado de doble cara, el granallado con láser, el granallado ultrasónico y el granallado con agua a alta presión han recibido amplia atención y preocupación.

III. Técnica de granallado a doble cara

La técnica de granallado de doble cara fue propuesta por primera vez en 2002 por R.KOPP de la Universidad Tecnológica de Aquisgrán en Alemania. El principio básico implica el uso de proyectiles de diferentes tamaños para volar simultáneamente las superficies superior e inferior de una pieza a diferentes velocidades, mejorando así la capacidad y eficiencia del granallado.

Como se muestra en la siguiente figura:

El método permite alcanzar un radio de curvatura tan pequeño como 1000 mm. La tecnología de formación de granallado de doble cara tiene altos requisitos para los equipos de granallado. No solo debe tener la función de rociar simultáneamente inyecciones de diferentes tamaños, sino que también requiere una fuerte combinación y control de la velocidad y el flujo de dos tamaños de inyecciones para lograr los resultados esperados.

4. Tecnología de formación de granallado por láser

La tecnología de granallado por láser se propuso por primera vez alrededor de 1965. El principio básico es utilizar rayos láser de pulso corto, alta frecuencia y alta potencia para impactar la superficie de la pieza recubierta con un material de ablación semitransparente colocado en agua laminar. .

El pulso del láser atraviesa el agua laminar y es absorbido por la capa de ablación, creando una nube de plasma en el agua laminar. En 10 ns ~ 100 ns, el plasma se expande rápidamente sobre la superficie de la pieza de trabajo, generando una presión de 1Gp ~ 10Gp y formando una onda de choque plana, provocando así una deformación plástica en la superficie de la pieza de trabajo.

En comparación con el granallado tradicional, el granallado con láser genera valores de tensión residual más grandes y el área de distribución de la tensión residual es de 3 a 5 veces más profunda que la del granallado tradicional.

Por lo tanto, el granallado con láser se utiliza para reforzar la superficie de piezas metálicas. El endurecimiento por choque láser puede mejorar en gran medida la resistencia a la fatiga y la corrosión por tensión de las piezas. Cuando se utiliza para formar piezas de paredes delgadas, puede lograr una mayor capacidad de deformación que el granallado tradicional.

V. Tecnología de formación de granallado ultrasónico

El granallado ultrasónico utiliza principalmente ondas ultrasónicas para inducir vibraciones mecánicas en los perdigones, impulsando así los perdigones para realizar el tratamiento de granallado en la pieza de trabajo.

El principio básico es el siguiente:

En el granallado por ultrasonidos no sólo se utiliza granalla de acero como medio de granallado, sino también agujas de pulverización con diferentes radios de curvatura en sus extremos.

La ventaja del granallado ultrasónico es que puede alcanzar una capa de tensión residual más profunda que el granallado tradicional, y el valor de tensión residual también es mayor, mientras que la rugosidad de la superficie es mejor que la del granallado tradicional.

SONATS, una empresa francesa, comenzó a investigar esta tecnología en 1996 y ahora ha desarrollado un conjunto de tecnología de granallado ultrasónico y sus correspondientes equipos de granallado ultrasónico, que se utilizan ampliamente en las industrias aeroespacial, de construcción naval y automotriz.

SIERRA. Desarrollo de tecnología de granallado

La formación del granallado también tiene limitaciones obvias, como la tendencia a la deformación esférica, la deformación limitada, condiciones de restricción estrictas y numerosos factores que influyen.

Sin embargo, las excelentes características del shot peening hacen que las personas busquen constantemente nuevas formas y métodos para superar sus limitaciones, exploren continuamente el potencial inherente de la tecnología de shot peening y cumplan continuamente con los requisitos especiales de conformado y rendimiento de componentes que son cada vez más exigentes. . , representado por paneles integrales de complejas alas metálicas de aviones grandes y medianos.