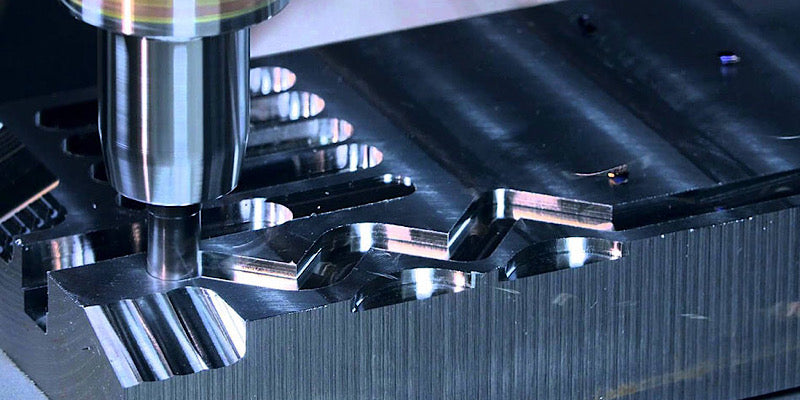

El fresado CNC es uno de los métodos de mecanizado de piezas más utilizados cuando se necesita producir una pieza de alta precisión. Las modernas herramientas de fresado CNC ofrecen grandes oportunidades para crear rápidamente superficies complejas de forma libre. También han evolucionado hasta convertirse en máquinas de gran precisión, por lo que, cuando se utilizan correctamente, se pueden conseguir superficies lisas como un espejo. Sin embargo, el mecanizado es una profesión que se aprende a lo largo de la vida, y existen muchos problemas que pueden arruinar tu pieza o incluso tu herramienta de corte si no sabes cómo evitarlos. Enumeramos los defectos más comunes en una pieza fresada CNC y brindamos soluciones adecuadas para resolverlos.

1. Abolladuras dejadas por la herramienta después del fresado CNC

defectuoso

Al mecanizar aleaciones de latón, cobre, bronce o aluminio, es posible que a veces notes que la pieza tiene abolladuras en el lugar donde se sujetó durante el proceso de fresado CNC.

causado

Esto sucede debido a fuerzas de sujeción excesivas en su herramienta. Si tu herramienta es manual, es decir, tendrás que coger una llave y apretar los tornillos de las lámparas y soportes, la solución es sencilla. Simplemente puede dejar de apretar los dispositivos antes de tiempo o comprar una llave especial que muestre cuál es la fuerza de sujeción en un momento dado, para poder controlar mejor la fuerza de sujeción. Sin embargo, muchas máquinas CNC están equipadas con cilindros neumáticos o hidráulicos para lograr fuerzas de sujeción constantes. Estas también son generalmente mayores que las fuerzas de sujeción manuales.

soluciones

La solución económica para evitar abolladuras en piezas fijadas con herramientas neumáticas e hidráulicas es sencilla. Debes hacer una placa intermedia de acero y colocarla entre la pieza de trabajo y los accesorios de la herramienta. La placa sirve para distribuir uniformemente la presión sobre la pieza y aumentar el área de contacto. Esto evita la deformación. Incluso si la fuerza de sujeción sigue siendo demasiado grande, se formarán abolladuras en la placa y no en la pieza de trabajo.

Otra solución es adquirir mandriles y accesorios especiales que sean más blandos y no dañen la pieza ni siquiera cuando se deformen. Si desea obtener más información sobre otras soluciones para reparar varias abolladuras, también puede visitar nuestra página de tecnologías clave: Mecanizado de aluminio CNC.

2. Diferentes acabados superficiales en una misma superficie

defectuoso

Uno de los problemas más comunes del fresado CNC tiene que ver con la calidad de la superficie. Hay varias causas por las que la calidad superficial de una pieza de trabajo es deficiente o variable.

causas

La primera razón es la conversación. Este término se refiere a una vibración excesiva en la máquina herramienta o cortadora. Como resultado, terminarás con una superficie irregular y arruinada en lugar de una lisa. Hay algunas razones para charlar, la primera de las cuales es que es una herramienta contundente. Un cortador desafilado deforma mucho más la pieza antes de que la viruta se separe de la pieza principal. Esto da como resultado fuerzas de corte adicionales y hace que el filo penetre más profundamente en la pieza de trabajo a medida que aumenta la deformación y la viruta se rompe abruptamente, dejando un pequeño agujero. Demasiados de ellos en la superficie empeorarán mucho el acabado de la superficie.

Otra razón es la estrategia de fresado CNC. Hay dos tipos de estrategias de fresado: sincrónicas y contrarrotativas. En la primera estrategia, el sentido de giro de la cortadora coincide con el sentido de avance de la mesa de trabajo. Durante el fresado, la herramienta entra en la pieza con un impacto y la sale lentamente con un mínimo gasto de material (en la superficie creada después del mecanizado). El resultado es un excelente acabado superficial. El contrafresado se produce cuando las direcciones de rotación y avance son opuestas. De esta manera, la herramienta penetra en la pieza desde la superficie acabada. Debido a ligeras vibraciones y fluctuaciones del proceso, la herramienta puede dañar fácilmente la superficie acabada. Sin embargo, esto es suficiente para alterar el acabado superficial final. Los nuevos maquinistas a menudo utilizan ambas estrategias sin darse cuenta, programando la herramienta para que se mueva hacia adelante y hacia atrás. Esto da como resultado que la superficie tenga ambos tipos de acabado superficial. Más suave en un tema y más duro en el siguiente.

La última razón del acabado superficial deficiente es la mala elección o la falta de refrigerante. Mucha gente subestima el papel de los refrigerantes y lubricantes y los ignora o utiliza los más sencillos y baratos. De hecho, el uso de un lubricante refrigerante adecuado puede aumentar aún más la calidad del acabado. Por supuesto, también es posible lo contrario. La falta de refrigeración y lubricación provoca sobrecalentamiento y reducción de la vida útil de la herramienta.

Solución

Para mantener el acabado de la superficie lo más suave posible, debes cuidar la herramienta de corte, utilizar la estrategia correcta y prestar atención al refrigerante. En general, es mucho mejor si la herramienta siempre entra en la pieza por un lado y sale por el otro.

3. Quemaduras en la superficie de la pieza de trabajo.

defectuoso

Un defecto común con este tipo de error son las quemaduras a lo largo de la superficie de la pieza mecanizada. Las quemaduras significan que la pieza de trabajo se ha sobrecalentado.

causado

Los parámetros de corte incorrectos pueden provocar errores en la pieza. Una combinación mal elegida de avance y velocidad puede causar daños importantes a la pieza de trabajo, a la herramienta de corte e incluso a la propia máquina herramienta.

Solución

Una forma de solucionar el problema es reducir la velocidad de corte en relación con el avance. Esto ralentiza el proceso de procesamiento y la temperatura desciende. Otra opción es mejorar la velocidad de enfriamiento del proceso. En algunos casos extremos, como el titanio, que es mal conductor de la temperatura, ambos métodos son necesarios.

4. Rebabas

defectuoso

Las rebabas son trozos de material que quedan después del proceso de corte. Las rebabas más comunes se forman durante el taladrado o fresado en los bordes inferiores de la pieza. Son más comunes en materiales con buena plasticidad y baja dureza.

causado

La última capa de material a menudo se deforma y se aleja de la herramienta de corte, haciendo imposible su eliminación mientras la pieza permanece en la misma posición. El material deformado permanece en la pieza como una fina película en los bordes. Es filoso y hay que quitarlo.

Solución

El desbarbado es un proceso de eliminación de rebabas y, en realidad, representa un capítulo completo de la ingeniería mecánica y el mecanizado. Hay varias formas de eliminar las rebabas. El método más sencillo es eliminar las rebabas manualmente, pero también existen técnicas avanzadas de desbarbado como el desbarbado térmico y vibratorio.

Titulación Universitaria

Como puede ver, el fresado CNC es una tarea compleja. La gente ha dominado esto durante décadas y, a veces, todavía comete errores. Puedes arruinar tu pieza fácilmente si has invertido mucho tiempo en el fresado y dinero en la compra del material. Una opción mucho mejor sería solicitar superficies de fresado CNC profesionales. Un grupo de maquinistas calificados que trabajan en la misma máquina todos los días tiene la garantía de mecanizar su pieza sin defectos ni errores.

Las soluciones de fresado CNC que necesita

Si desea saber más sobre nuestros consejos de fresado CNC, aquí tiene algunos artículos relacionados:

Proyectos de fresado CNC.

Fresado CNC en la producción de piezas de automóvil.