¿Cuáles son los peligros al utilizar múltiples gases? ¿Qué debo hacer en caso de una emergencia?

- Evite tener materiales inflamables y explosivos cerca de cualquier cilindro.

- Manténgase alejado de llamas abiertas y no trabaje con gas a temperaturas superiores a 60 grados centígrados. Está estrictamente prohibido el uso de gas procedente de fuentes no autorizadas.

- El tanque Dewar no debe inclinarse más de 45 grados para evitar la congelación. Durante el funcionamiento se deben utilizar gafas y guantes protectores. Está estrictamente prohibida la ventilación con altas concentraciones de gas. Si el tanque Dewar cae al suelo, deberá levantarse en dos minutos.

- Asegure el cilindro usando un soporte.

¿Los principales componentes de la máquina de corte por láser y sus respectivas funciones?

Fuente láser: Genera el rayo láser.

Máquina de corte por láser: Se utiliza para el mecanizado por control numérico por computadora (CNC).

Chiller: Sistema de refrigeración del rayo láser, lente reflectante y cabezal de corte.

Compresor de Aire: Proporciona aire a la máquina de corte por láser y gases auxiliares de mecanizado.

Secadora: Filtra agua, aceite y otros contaminantes del aire para mantener las condiciones del aire seco.

Colector de polvo: Elimina el polvo y los gases residuales.

Regulador: Mantiene un voltaje de funcionamiento estable para el dispositivo.

El significado del siguiente código.

| G00: | Posicionamiento rápido | M00: | Suspensión incondicional |

| G01: | Interpolación linear | M36: | Desactivar seguidores |

| G02: | Interpolación circular en el sentido de las agujas del reloj | M31: | Elige el aire |

| G03: | Interpolación circular en sentido antihorario | M35: | Activar seguidores |

| G04: | Romper | M10: | Abrir persiana mecánica |

| G10: | pila vacía | M30: | El programa finaliza y regresa al encabezado del programa. |

| G50: | Subir por | M11: | Apague el obturador mecánico. |

| G09: | Lea el programa con anticipación | M06: | Apague el obturador electrónico |

| G51: | Rotación de piezas | M07: | Enciende el obturador electrónico. |

| G71: | Programación métrica | M14: | Apague el gas auxiliar. |

| G91: | Programación incremental | ||

| G90: | Coordenadas absolutas |

¿Por qué recalibrar al cambiar diferentes materiales de corte y diferentes tipos de boquillas? ¿Qué debe hacer si la calibración automática no tiene éxito?

La altura se controla mediante un sensor capacitivo, en el que influyen el material, la superficie de contacto y la distancia entre el sensor y el material.

Las diferentes boquillas tienen diferentes áreas de contacto, por lo que cambiar el tipo de boquilla requiere una recalibración.

Si la calibración automática falla, realice la calibración manual ejecutando el comando M70 en modo de entrada manual de datos (MDI) o cambie a calibración manual.

Ruta de luz externa y método de ajuste coaxial del eje Z

El eje X se ajusta girando los tornillos de ajuste superior e inferior izquierdo y derecho del soporte del láser. El eje Y y el eje Z se ajustan mediante tres tuercas de ajuste en la montura de la lente.

Por lo general, los ajustes aproximados se realizan con una luz roja, seguidos de ajustes finos con una horquilla con luz cruzada, para garantizar que los puntos delantero y trasero estén centrados.

Método y precauciones para encontrar el foco.

Para preparar la tabla plana, colóquela en el extremo de la máquina de corte por láser en un ángulo de 30 a 45 grados.

Luego retire la boquilla y ajuste la escala a -5. Establezca el retraso de perforación (P199) en 0 y mueva el cabezal de corte al punto más alto del tablero.

Abra el programa para enfocar el láser, encienda el aire manualmente y ejecute el programa. Encuentre el lugar donde las marcas de quemaduras en la placa sean más delgadas e instale la boquilla. Mueva el cabezal de afeitado manualmente por encima de este punto más fino.

Luego desenrosque la escala hasta que la boquilla esté a 0,5 mm de la superficie del tablero. Registre el valor de la escala en este punto, que se conoce como “escala de enfoque cero”.

Precauciones:

Antes de ejecutar el programa, es importante verificar que la dirección del movimiento del ajuste del enfoque en el programa coincida con la orientación de la placa para evitar colisiones inversas.

También es imprescindible encender el aire manualmente antes y después de ejecutar el programa para evitar que el humo afecte a las lentes.

Una vez finalizado el programa, es fundamental evitar mover el eje Z hasta restablecer el enfoque y no golpear o sacudir la placa.

Escribe un programa coaxial y di el significado de cada oración.

| % | encabezado del programa |

| P900002 | Nombre del programa |

| N1010 | Anotación del programa |

| N1020M10 | Encienda el obturador mecánico. |

| N1030M21 | Seleccione la frecuencia del pulso láser |

| N1040M15 | Seleccione el modo de onda continua |

| N1040G4F30 | Pausa 0,03 segundos |

| N1050G111V100 | potencia del láser |

| N1060U1 | determinar el poder |

| N1070M91 | Cancelar límite de apertura del láser |

| N1080M7 | Abrir obturador electrónico |

| N1090G4F10 | Pausa 0,01 segundos |

| N1100M6 | Obturador electrónico |

| N1110U0 | Cancelar configuración de energía |

| N1120M11 | Apague el obturador mecánico. |

| N1130M30 | El programa finaliza y regresa al encabezado del programa. |

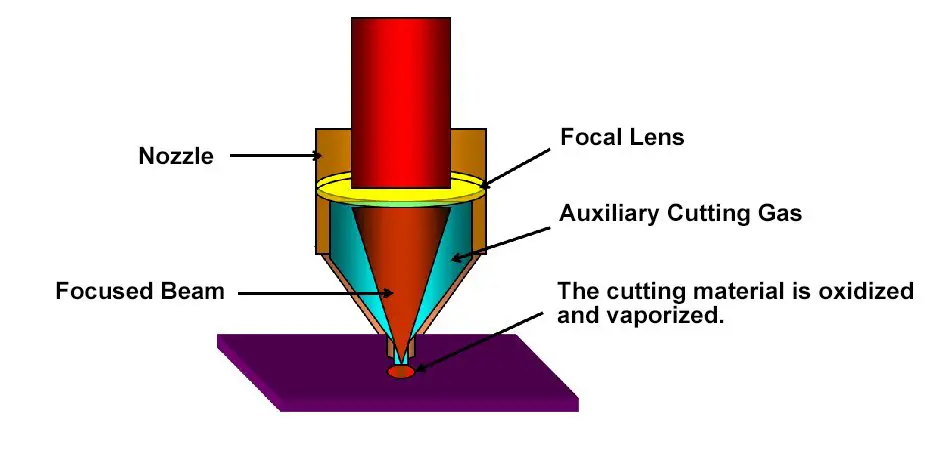

¿Cuáles son los factores que afectan el corte por láser?

1) Calidad del haz:

- Longitud de onda del haz

- Fuerza

- Energía

- Modo

- Ángulo de haz

- Estado de polarización

- Posición del haz

- Estabilidad

- Ancho de pulso y potencia máxima.

- Frecuencia de repetición

- Potencia de salida media

2) Parámetros del proceso:

- Velocidad

- Fuerza

- presión del aire

- altura de corte

- Posición de enfoque

- Tamaño y redondez del pico.

3) Ruta de luz exterior:

- ¿Qué tan bueno es el espejo de enfoque?

- Grado de contaminación de polarizadores circulares y reflector.

4) Condiciones externas:

- Pureza del gas

- Calidad de la hoja

¿Qué tipos de gases se necesitan para que funcione el láser? ¿Cuál es la pureza de cada uno? ¿Cuál es la presión externa mínima?

| ROFÍN: | Nitrógeno de alta pureza 99,999% 5bar

Gas mixto (dióxido de carbono, helio, nitrógeno, monóxido de carbono, oxígeno, helio), proveedor designado |

|---|---|

| RPC | Nitrógeno de alta pureza 99,999% 5bar

Dióxido de carbono de alta pureza 99,999% 5bar Nitrógeno puro 99,995% 5bar |

| TK | Nitrógeno de alta pureza 99,999% 5bar

Dióxido de carbono de alta pureza 99,999% 5bar Nota: El gas soplado por el láser TK es desviado por el nitrógeno de alta pureza dentro del láser. |

¿Precauciones antes de ejecutar el programa? ¿Y a qué debería prestar atención durante el procesamiento?

Antes de iniciar el proceso de mecanizado, es importante comprobar que el procedimiento de selección es correcto, que los parámetros del proceso han sido nombrados correctamente, que hay gas auxiliar externo disponible y que la posición de la placa es correcta.

Para evitar deformaciones de la chapa durante el mecanizado, que podrían provocar colisiones, es imprescindible evitar posibles perturbaciones. Cuando la máquina esté en funcionamiento, el operador debe permanecer alerta y no abandonar la máquina, garantizando siempre la seguridad personal.

¿Cuáles son los distintos tipos de lentes que se utilizan en la máquina?

Espejo de enfoque, polarizador circular, espejo reflectante redondo.

Escoria en suspensión de acero inoxidable, ¿por qué no se puede cortar y cómo solucionarlo?

Hay dos tipos de escoria que pueden aparecer en la superficie inferior del material cortado:

- Escoria dura: Esto normalmente se puede solucionar bajando el foco o aumentando la presión del aire.

- Escoria blanda que cuelga: esto generalmente se puede resolver aumentando la velocidad de corte, reduciendo la potencia y aumentando la posición de enfoque.

Si el material no corta, la solución suele ser reducir la velocidad, aumentar la potencia y ajustar la posición de enfoque.

¿Cuál es la relación entre el diámetro del orificio de corte y el espesor de la placa? Si está fuera de rango, ¿qué se debe hacer ?

Para acero al carbono: el diámetro del orificio no debe ser menor que el espesor de la placa si es menor de 8 mm. Si el diámetro del orificio es superior a 10 mm, no debe ser inferior a 1,2 veces el espesor de la placa.

Para acero inoxidable: el diámetro del orificio no debe ser inferior al espesor de la placa si es inferior a 4 mm. Si el diámetro del orificio es superior a 5 mm, no debe ser inferior a 1,5 veces el espesor de la placa.

Si los agujeros exceden estos requisitos, se pueden perforar utilizando técnicas de posicionamiento de marcado o corte de pulso lento.

Corte repentino de energía durante el procesamiento, ¿cómo debemos continuar con el procesamiento láser ?

Si la máquina se apaga durante el proceso de mecanizado, se deben realizar los siguientes pasos después de reiniciar la máquina:

- Regrese la máquina al punto de referencia para restablecer el sistema de coordenadas de la máquina.

- Abra el programa NC que estaba en ejecución antes de apagar la alimentación y verifique si se llamó a la subrutina Q999997 (que llama a la memoria del sistema de coordenadas de la pieza). Si no se llama, el punto cero de la pieza sólo se puede localizar manualmente.

- Si se llamó a la subrutina Q999997, seleccione el sistema de coordenadas de la pieza usando G54.

- Vaya a X0Y0 para encontrar el punto cero de la pieza usando G00X0Y0.

- Verifique los valores de los parámetros P8 (número de línea del programa que se ejecuta antes de apagar) y P12 (número de la última línea del posicionamiento rápido G00 antes de apagar) en el parámetro de bucle. Utilice FASTPLOT para comprobar el programa y verificar que el número del programa sea correcto.

- Modifique el programa NC agregando una pausa incondicional (M00) después del comando G09 (lectura anticipada, función de etapa previa) y aumentando el comando de salto (GO**** con valor para la memoria P12). Después de la línea de comando de memoria G00 en P12, agregue la subrutina del proceso de corte de capa como Q990051 (llamada al parámetro de corte de primera capa).

- Ejecute el programa, encienda la función auxiliar y la potencia del láser y reanude el corte con posicionamiento automático.

¿Cuáles son las razones específicas de la contaminación de las lentes de enfoque?

El aire o los gases auxiliares como el oxígeno y el nitrógeno no son puros y contienen contaminantes como humedad, partículas, hollín y aceite.

El paso de luz exterior tampoco está limpio y puede contaminarse con escoria durante los procesos de corte y perforación.

¿Qué materiales no se pueden procesar con láser?

Oro, plata, cobre, aluminio puro, acero de aleación dura, mármol, hierro fundido, vidrio, etc.

¿Cuántos métodos de perforación existen? ¿En qué circunstancias se utiliza cada método? ¿Cuál es la causa de las perforaciones cuando se utiliza el método de perforación iónica común ? Como lidiar con esto?

Hay tres métodos de perforación:

- Perforación convencional

- Perforación progresiva

- agujero de explosión

Normalmente, la perforación convencional se utiliza en placas de acero al carbono de 10 mm o menos de espesor, mientras que la perforación progresiva se utiliza en placas de acero al carbono de 10 mm o más de espesor. El uso de agujeros de ruptura no es común.

Tenga en cuenta que las aleaciones de aluminio no deben perforarse mediante perforación progresiva, sino en el punto focal.

Las razones para utilizar un orificio de explosión incluyen:

- Tiempo de perforación insuficiente

- Presión de perforación excesiva

- Alto enfoque de perforación.

¿Cuáles son las razones de las caras de los extremos de corte inconsistentes?

- Desalineación coaxial

- Ruta de luz incorrecta

- sin pico

- Tablero de mala calidad.

- Centrándose en la contaminación de los espejos

- La superficie de corte inicial no es buena

- Ligero retraso en la apertura

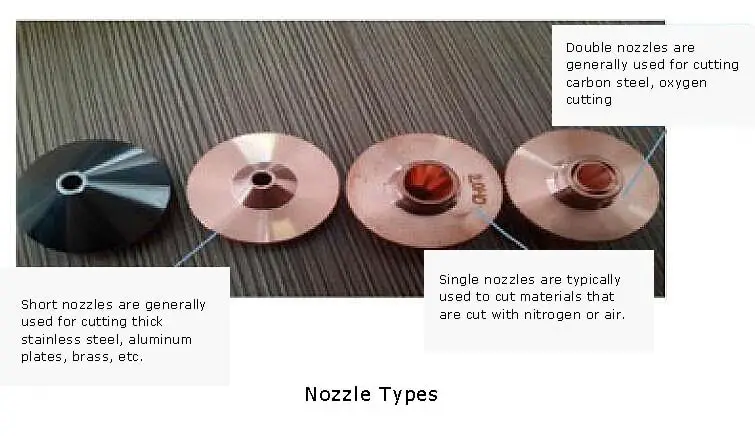

¿Cuáles son los tipos y tamaños de boquillas? ¿Cómo se deben seleccionar las boquillas para diferentes espesores de material?

Existen dos tipos de boquillas: boquillas altas de doble capa y boquillas bajas de fondo recto monocapa. Los picos altos de doble capa vienen en tamaños 1.4, 2, 2.5 y 3.0, mientras que los picos bajos de una sola capa y fondo recto vienen en tamaños 1.5, 2.0, 2.5 y 3.0.

Normalmente, el acero al carbono utiliza boquillas altas de doble capa. Para espesores de 8 mm o menos se utiliza una boquilla de 1,4; para espesores entre 10-12 mm se utiliza una boquilla 2.0; para espesores entre 14-18 mm se utiliza una boquilla de 2,5; y para espesores entre 20-25 mm se utiliza boquilla 3.0.

Por otro lado, las aleaciones de acero inoxidable y aluminio generalmente utilizan una boquilla baja de fondo recto y de una sola capa.

Parámetros de procesamiento detallados del corte con oxígeno de acero al carbono de 10 mm a 16 mm y el corte con nitrógeno de acero inoxidable de 8 mm

| Tipo de generador láser | Hoja | Fuerza | Velocidad | Enfocar | Diámetro de la boquilla. | altura de corte | Gas de corte | presión del aire | Lente |

| milímetros | W. | mm/min | milímetros | milímetros | milímetros | pub | pulgada | ||

| TK2000 | EN 10 | 1800 | 1000-1200 | 1 | dos | 1.2 | O2 | 0,8 ~ 1,0 | 7.5 |

| República Popular China4000 | EM 16 | 2450 | 800-1000 | dos | 2.5 | 1.2 | O2 | 0,6 ~ 0,7 | 7.5 |

| ROFIN DC030 | SUS 8 | 2950 | 800-1100 | -8 | 2.5 | 0,65 | O2 | 20 | 7.5 |

¿Cuáles son las ventajas de las lentes de 21,5 y 7,5 pulgadas a la hora de cortar láminas?

Lente de 5 pulgadas:

Esta lente es ideal para cortar láminas delgadas ya que ofrece una velocidad de corte rápida y resultados de alta calidad.

Lente de 7,5 pulgadas:

Esta lente es adecuada para cortar láminas gruesas debido a su pequeño cono y a sus resultados de corte de alta calidad. También es eficaz para proteger la lente de daños.

¿Cuál es la diferencia entre el extremo lejano y cercano del camino óptico en el foco? ¿Por qué existe esta diferencia? ¿Cómo resolver el impacto de su corte?

El foco en el extremo distal del camino óptico es menor en comparación con el foco en el extremo proximal debido al ángulo de divergencia de la luz láser, que no es perfectamente paralelo.

Para contrarrestar el efecto de un enfoque diferente durante el proceso de corte, la altura del panel de operación se puede ajustar girando la perilla de ajuste o ajustando la anulación de la velocidad de corte.

¿A qué se debe prestar atención al cortar materiales no metálicos?

Es imperativo evitar cortar con oxígeno y en su lugar utilizar nitrógeno o aire.

Para evitar colisiones y contaminación de las lentes, se debe aumentar la distancia entre la boquilla y el material y se debe mantener un pequeño espacio para evitar la acumulación de polvo.

¿Cómo evitar que la pieza se deforme y gire durante el proceso de corte? ¿Cuáles son las causas de la desviación dimensional de la pieza cortada?

Para evitar deformaciones y alabeos durante el corte se pueden utilizar técnicas como corte desalineado, microconexión y desplazamiento del punto de corte.

Si el tamaño de la pieza de trabajo se desvía demasiado debido al desplazamiento causado por la deformación, puede resultar en una desviación significativa del tamaño deseado.

¿Por qué cortar un pequeño círculo al cortar acero inoxidable de más de 4 mm o empezar con un corte lento ?

Es importante asegurarse de que el flujo de aire auxiliar se dirija hacia abajo al comienzo del proceso de corte para evitar eficazmente el retroceso de la escoria.

¿Qué tipo de gas se utiliza para cortar carbón? ¿Qué efecto tiene la pureza del gas en el corte?

El oxígeno se utiliza habitualmente como gas de corte y su pureza suele ser del 99,5 % o superior.

La calidad del corte mejora con una mayor pureza del oxígeno.

¿Qué tipo de gas se utiliza para cortar acero inoxidable y qué efecto tiene la pureza del gas en el corte?

Normalmente se utiliza nitrógeno como gas de corte y su pureza es generalmente del 99,6% o superior. Si la pureza del nitrógeno es baja, el filo puede aparecer amarillo. Por otro lado, si la pureza del nitrógeno es alta, el filo será más brillante.

Además, el uso de nitrógeno de alta pureza también puede reducir la acumulación de escoria en el borde inferior del corte.

Al cortar acero inoxidable con film, ¿boca arriba o abajo? ¿Por qué hacer eso? ¿A qué debes prestar atención al cortar la película?

Cuando la película está hacia abajo, resulta difícil descargar la escoria, por lo que la película debe estar hacia arriba.

Al cortar con film, es importante tener cuidado de que el film se suelte y atrape el cabezal de corte. Una solución común es hacer primero una marca en la película y luego proceder con el proceso de corte.

¿A qué debe prestar atención al instalar FASTCAM?

Una vez que se complete la instalación, reemplace los archivos de configuración incorrectos PA8000.com y SETUP.DAT en el directorio de instalación de FASTCAM con los correctos.

¿Cuáles son los requisitos para la línea de entrada? ¿Para acero inoxidable / acero al carbono con diferentes espesores?

Para acero inoxidable con un espesor de 3 mm o menos, se pueden utilizar mangos rectos. Al cortar acero inoxidable de 4 mm o más de espesor, generalmente se utiliza una combinación de líneas rectas y arcos pequeños.

Para el acero al carbono, normalmente se utiliza un arco circular.

¿Qué se debe hacer si ocurre repentinamente un fenómeno negativo durante el procesamiento normal?

Si ocurre un fenómeno indeseable, es importante primero hacer una pausa y luego analizar la causa antes de tomar las medidas adecuadas para resolverlo.

¿Cuáles son las ventajas y desventajas de utilizar gas envasado, tanques Dewar y tanques de almacenamiento?

Utilice gas envasado:

Aunque la presión está bien garantizada, el alto costo y el corto tiempo de uso requieren cambios frecuentes de gas.

Utilice tanque Dewar:

Con fácil ventilación, larga vida útil y bajo costo, los tanques Dewar son adecuados para procesamiento a largo plazo. (Se recomienda utilizar tanques Dewar de alta presión, con un volumen de gas de gasificación generalmente no inferior a 80 metros cúbicos).

Utilice tanque de almacenamiento:

Los tanques de almacenamiento ofrecen importantes ahorros de gas y bajo costo con una larga vida útil. Normalmente, el nitrógeno líquido se carga una vez cada medio mes, lo que lo convierte en una inversión única. Se recomienda su uso cuando hay dos máquinas en funcionamiento y se requiere una gran cantidad de nitrógeno para procesar el gas auxiliar.

¿Cuáles son los pasos de programación en FASTCAM y FASTNEST?

Los pasos de programación para FASTCAM son los siguientes:

- Importe el archivo DXF/DWG y realice el procesamiento de limpieza y compresión CAD.

- Defina el proceso de procesamiento y la configuración del proceso, incluida la compensación de herramientas.

- Genere el programa, especifique la fuente y realice la verificación del programa.

Los pasos de programación para FASTNEST son los siguientes:

- Establezca el tamaño de la placa y modifique los parámetros de la máquina, incluido el tipo de archivo y FASTPATH.

- Agregue el patrón de piezas procesadas a la tabla de descarga y establezca el número de piezas.

- Haga clic en anidamiento automático y realice ajustes finos, si es necesario, mediante el ajuste manual.

- Verifique el programa de salida simultáneamente.

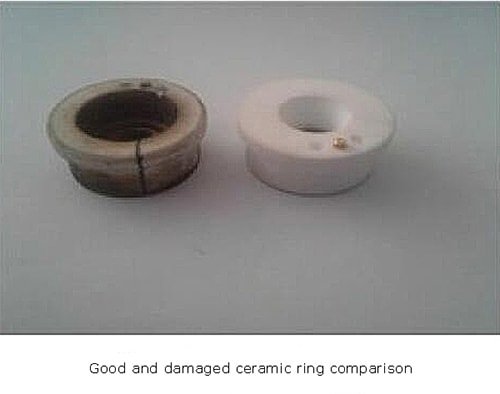

¿ El significado de “ BOQUILLA DEL CABEZAL DE CORTE PERDIDA ”, el motivo y la solución de esta alarma?

- La boquilla del sensor del cabezal de corte pierde la alarma;

- Verifique que la boquilla esté apagada;

- Si el anillo cerámico está intacto;

- Si la calibración es correcta.

¿Qué significa la ALARMA DE TABLA DE CAMBIO EX y cómo resolver esta alarma?

Comprobar que el cabezal de corte esté elevado al punto más alto en caso de avería en el banco de cambio.

¿Cuál es el significado y la solución de la ALARMA DE LÍMITE MENOS DEL EJE Z?

Se detectó una falla en el límite de hardware negativo del eje Z. Para resolver este problema, presione el botón de parada de emergencia, desenrosque el cabezal de corte del interruptor de límite duro y regrese a la posición cero.

¿Cómo proteger el anillo de cerámica contra daños?

Asegúrese de que el gas del anillo de enfriamiento cerámico esté funcionando correctamente. El operador no debe alejarse de la máquina mientras está en funcionamiento y debe estar atento a la liberación repentina de tensión del plato y la rotación de la pieza. Si es necesario, se deben tomar medidas inmediatas después de detener la máquina para evitar daños a los anillos cerámicos y a los cabezales de corte.

Está estrictamente prohibido utilizar boquillas altas de doble capa al cortar acero inoxidable o aleaciones de aluminio con nitrógeno a alta presión.

¿Cuáles son las razones de la escoria en la superficie inferior de la lámina de acero al carbono?

- Posición de enfoque incorrecta

- Baja presión de aire

- Contaminantes en la superficie de la hoja (como óxido, aceite y pegamento)