Con el rápido desarrollo de la industria manufacturera, impulsado por la política nacional de energía limpia, ha aumentado la demanda de carbón, energía hidroeléctrica, nuclear y eólica, junto con la necesidad de grandes máquinas laminadoras de placas para procesar piezas de tuberías y torres de columnas.

Las industrias de petróleo y gas marino, petroquímica, química del carbón y producción de recipientes pesados de alta presión se han vuelto más frecuentes, lo que ha llevado al uso generalizado de rodillos de placas pesadas especializados para laminar placas gruesas y de alta resistencia, incluidos reactores de hidrogenación de 1.000 toneladas. , Reactores de licuefacción de carbón de 2.000 toneladas y reactores de 10.000 m 3 tanques esféricos de gas natural.

Principio de funcionamiento de la máquina dobladora de 3 rodillos

Activar JavaScript

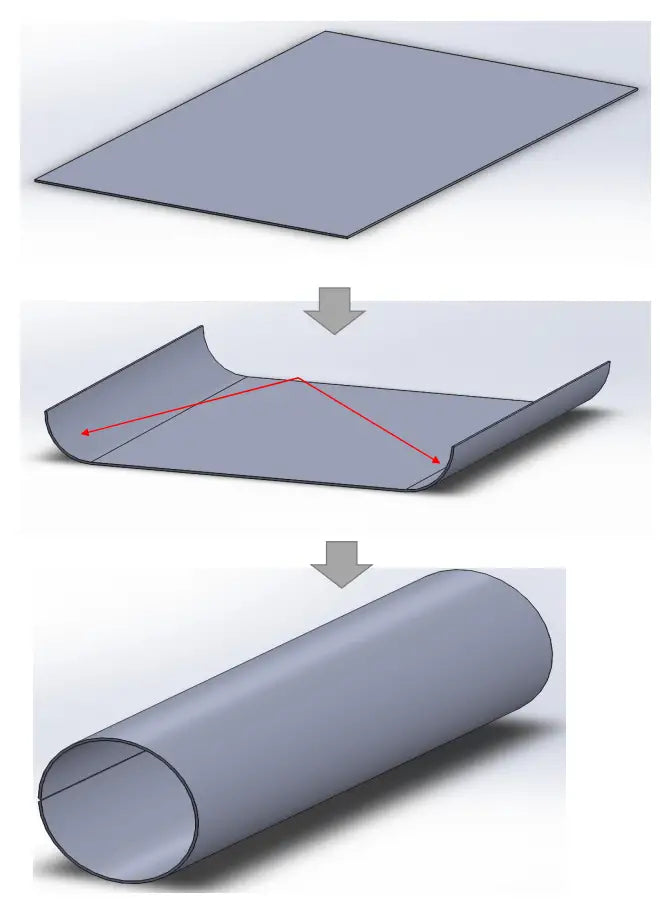

La máquina dobladora de rollos, también conocida como máquina redonda o de rollo, es un equipo de conformado versátil que se utiliza para enrollar placas de metal en cilindros, conos, curvas y otras formas.

Esta máquina funciona según el principio de formación de círculos de tres puntos, donde el cambio de posición relativa y el movimiento de rotación de los rodillos de trabajo provocan una deformación plástica continua de la chapa, dando como resultado la forma deseada de la pieza.

La máquina dobladora de rollos se usa ampliamente en industrias como la fabricación de calderas, construcción naval, petróleo, productos químicos, estructuras metálicas y fabricación de máquinas.

En una prensa plegadora típica de 3 rodillos, dos rodillos inferiores sirven como rodillos vivos y pueden girar en direcciones positivas e inversas, mientras que el rodillo superior sirve como rodillo seguidor, que puede moverse hacia arriba y hacia abajo verticalmente. (Ver figura)

- Asiento rodante móvil

- Cilindro hidráulico

- marco izquierdo

- Base

- rodillo superior

- Rodillo inferior

- Tirante

- marco derecho

- Cilindro hidráulico

- Asiento rodante fijo

- engranaje de rodillos

- reductor

- Motor

- Dispositivo de descarga

El proceso de laminado de láminas de acero implica colocar la lámina entre los rodillos superior e inferior. Los tres puntos de corte expuestos a la chapa por los tres rodillos hacen que la chapa se doble en forma curva o circular.

Este proceso de conformado de chapa metálica puede verse como un proceso continuo de doblado de tres puntos realizado por la máquina dobladora de tres rodillos.

Un extremo de la placa de metal se introduce en la máquina entre los rodillos superior e inferior.

Luego, el rodillo superior aplica presión hacia abajo sobre la placa de metal, provocando que sufra una deformación plástica por flexión debido a la compresión.

La rotación de los rodillos inferiores, impulsada por la fricción entre la placa y los rodillos, hace que la placa se mueva hacia adelante y hacia atrás a lo largo de su dirección longitudinal.

El rodillo superior continúa ejerciendo presión hacia abajo y se mueve hacia adelante y hacia atrás a través de la placa.

A medida que la placa pasa a través de la zona de deformación del rollo, se produce deformación plástica cuando la tensión excede el límite elástico.

Esto hace que la placa sufra una deformación plástica al doblarse en toda su longitud y se moldee con la forma deseada.

Ajustando la posición relativa entre los rodillos superior e inferior, la placa se puede doblar hasta un radio no menor que el del rodillo superior.

A continuación se muestra un diagrama del principio de funcionamiento de una máquina dobladora simétrica de tres rodillos.

Los rodillos impulsados II y III son impulsados por un motor y un reductor y giran en la misma dirección (o en direcciones opuestas) a la misma velocidad.

Debido a la fricción entre los rodillos y la placa, la placa avanza a medida que giran los rodillos.

Ajustando la posición del rodillo superior, se pueden producir placas de diferentes curvaturas.

Si la pieza no logra la curvatura deseada después de un único proceso de laminado, se puede ajustar el rodillo superior y repetir el proceso hasta lograr la forma deseada.

Los tres rodillos de la máquina dobladora simétrica de tres rodillos están dispuestos en un triángulo isósceles, lo que hace que los dos extremos de la pieza de trabajo dejen un segmento de línea recta en el proceso de laminado.

Este segmento de línea recta, que es aproximadamente la mitad de la distancia entre los centros de los dos rodillos inferiores, es donde el rodillo no puede rodar y es la principal desventaja de este tipo de máquina.

A pesar de sus limitaciones, la calandria de placas simétricas de tres rodillos se utiliza ampliamente debido a su estructura simple, facilidad de operación y bajo costo.

El problema del segmento de línea se puede resolver mediante diferentes métodos, según la situación específica, como se muestra en la siguiente tabla.

| Artículo | Solución |

| Preflexión del codo | Esta técnica implica utilizar una matriz para predoblar los extremos de la lámina de acero en una prensa para obtener la curvatura deseada. |

| Mantener la asignación | Agregue el margen apropiado del tablero a los extremos del tablero. Después de extender una cierta longitud en ambos extremos, se puede cortar el resto (también conocido como segmento de línea recta). |

| Añadir placa base para predoblado | Este método se lleva a cabo en el laminador, como se muestra en la figura 3b.

Sin embargo, al adoptar este método, es esencial tener en cuenta la capacidad del laminador, es decir, la fuerza de flexión combinada de la pieza y la junta requerida no debe exceder la del laminador. |

Para otra plegadora asimétrica de tres rodillos, la disposición del rodillo del husillo está diseñada para eliminar segmentos de línea recta en la parte laminada.

La máquina tiene la característica de que los dos rodillos inferiores se pueden ajustar verticalmente. Un rodillo inferior se puede ajustar para que coincida con la distancia central del rodillo superior, mientras que el otro se eleva a la posición adecuada.

El extremo anterior de la placa de acero se puede doblar y enrollar. Después de medio rollo, se cambia la alineación de los dos rodillos inferiores y se continúa el laminado para eliminar el segmento de línea recta al final de la pieza.

Alternativamente, la pieza de trabajo se puede girar de modo que el extremo posterior se convierta en el extremo frontal para laminar, lo que también eliminará el segmento de línea.

Proceso de laminación de máquina plegadora de 3 rodillos

A continuación se ofrece una breve descripción general del proceso de laminado de un cilindro corto con un diámetro de 400 mm o más, para ayudarle a comprender el funcionamiento de una plegadora de tres rodillos.

Conseguir el material

El material debe comprobarse de acuerdo con los requisitos de diseño y proceso, y no debe presentar defectos evidentes en su superficie.

La calidad y las especificaciones del material deben cumplir con los estándares nacionales e industriales pertinentes.

Dibujar la línea

Al expandirse, el diámetro del cilindro debe corresponder al diámetro real de la carcasa final y el diámetro del material del cilindro debe calcularse basándose en el diámetro intermedio del cilindro.

La dirección de expansión debe estar alineada con la dirección de laminado del acero y limitada a una posición de 45°. El diseño debe ser eficiente, utilizar el material de los bordes de manera efectiva y aumentar la utilización del acero.

Si el cilindro está construido a partir de varias secciones, la soldadura debe realizarse adecuadamente de acuerdo con los requisitos técnicos para el montaje y soldadura del equipo.

El espacio entre las soldaduras a tope de la carcasa del extremo y la soldadura longitudinal Las costuras de la sección cilíndrica de la carcasa deben ser superiores a 3 veces el espesor del cilindro y no inferiores a 100 mm.

Si el cilindro está conectado a un tubo, soporte, anillo de refuerzo, placa base, etc., la interposición de las soldaduras longitudinales y circunferenciales sobre el cilindro debe evitar perforar el cordón de soldadura o quedar demasiado cerca de él, y el anillo de refuerzo o el La placa base debe cubrir las costuras de soldadura.

El dibujo lineal debe ser preciso y utilizar un método de mapeo geométrico para dibujar una línea vertical, una bisectriz y un punto medio en lugar de un cuadrado maestro.

Deje los márgenes necesarios, primero dibuje la línea de corte del borde en la placa de metal, luego la línea del material real y verifique la línea.

Requisitos de tolerancia para dibujar líneas para suprimir:

El requisito de tolerancia para la altura del cilindro de trefilado H es H ± 1 mm.

La diferencia entre dos líneas diagonales (△L = L1 – L2) debe ser menor o igual a 2 mm, y la tolerancia de longitud de la sección del cilindro es L ± 3 mm.

La fórmula del perímetro es L = π (Di + S), donde Di es el diámetro del cilindro (mm) y S es el espesor del cilindro (mm).

Después del marcado, el material marcado se trasplanta a la caja de 100 mm x 100 mm en la esquina superior derecha de la lámina de acero.

Supresión y procesamiento de bordes:

Para chapas de acero al carbono con un espesor inferior a 12 mm, el corte se realiza, si es posible, con una máquina cortadora (en caso contrario, se utiliza una máquina cortadora semiautomática).

Después del corte, la escoria debe limpiarse y desbarbarse.

Para chapas de espesor superior a 6mm que requieran ranuras se utilizan máquinas de corte semiautomáticas o biseladoras. Para láminas con un espesor inferior a 6 mm, se debe utilizar el método de lijado.

Las ranuras generadas por la máquina oxicorte deben tener escoria limpia y la ranura de soldadura no debe tener defectos como grietas o delaminación.

Antes de soldar, la superficie de la unión soldada debe limpiarse de impurezas nocivas como óxido, grasa y escoria.

El rango de espacio libre (calculado a partir de la ranura o borde de la placa) debe ser ≥ 20 mm.

Pre-doblado

Al enrollar una placa, los extremos de la placa pueden doblarse debido a la falta de contacto con el rodillo superior, lo que da como resultado bordes rectos residuales.

Durante el doblado simétrico, la regla residual es normalmente aproximadamente la mitad de la distancia central del rodillo inferior y depende del espesor de la placa.

La flexión asimétrica da como resultado bordes rectos residuales que son aproximadamente de 1/6 a 1/10 de los de la flexión simétrica.

Estos bordes rectos residuales pueden ser difíciles de eliminar por completo durante la corrección y pueden provocar problemas de calidad y accidentes en el equipo, por lo que deben doblarse previamente.

Si no es posible realizar el precurvado, se pueden corregir utilizando una plantilla después del laminado final.

Antes de doblar, se debe limpiar la superficie de la placa de acero y la superficie del rodillo y eliminar cualquier óxido, cuero, lana, bordes, esquinas o partículas duras.

Por ejemplo, en el laminado de acero inoxidable, los rollos superior e inferior deben protegerse envolviéndolos con cinta adhesiva o una capa de pintura especial, y la capa protectora no debe contener partículas duras.

Alineación central

Cuando la placa se inserta en el laminador, para evitar una desalineación, la pieza debe girarse y el eje principal de la pieza debe estar alineado paralelo al eje del rodillo para garantizar que el laminado redondo sea de buena calidad.

Círculos rodantes

La laminación circular es el paso principal en la formación del producto y se puede llevar a cabo en procesos de una o varias pasadas.

El número de pasadas depende de los requisitos del proceso, como la tasa de deformación máxima permitida en el laminado en frío, y las limitaciones del equipo, como las condiciones de adherencia y potencia.

Se debe aplicar una cierta cantidad de sobrelaminación cuando la recuperación elástica en la laminación en frío es significativa.

El desplazamiento longitudinal del extremo del cilindro debe ser inferior a 1,5 mm. El proceso de laminación de placas se muestra en la figura adjunta.

Corrección de redondeo

El objetivo de la corrección de redondeo es hacer que la curvatura de todo el círculo sea lo más uniforme posible, mejorando así la calidad del producto. Normalmente, los pasos son:

(1) Alimentación: Según la experiencia o el cálculo, los rodillos se pueden ajustar a la posición correcta de curvatura máxima.

(2) Laminado redondo: haga rodar el cilindro dos veces bajo la curvatura de corrección, centrándose en la posición de soldadura para obtener una curvatura consistente alrededor de todo el círculo.

(3) Descarga: Disminuya gradualmente la carga, permitiendo que la pieza se lamine varias veces bajo una carga de corrección reducida.