Las ventajas del moldeo por inyección de plástico en la producción de piezas incluyen una rápida velocidad de producción, alta eficiencia, automatización de operaciones y flexibilidad de forma y tamaño. Además, los productos moldeados por inyección son dimensionalmente precisos, fácilmente intercambiables y las piezas moldeadas pueden moldearse en formas complejas. Este proceso respetuoso con el medio ambiente es adecuado para áreas de procesamiento de moldes, como la producción en masa y productos con formas complejas.

Aunque los operadores están familiarizados con las máquinas específicas y las habilidades operativas en el proceso de moldeo de piezas de plástico, son inevitables varios defectos de moldeo por inyección rápida en el diseño y los materiales del molde. El artículo trata principalmente sobre problemas y soluciones del moldeo por inyección de plástico:

Analizar las causas de estos problemas provocados por materias primas, piezas plásticas o diseño de moldes, procesos de moldeo, etc., y proponer las soluciones correspondientes.

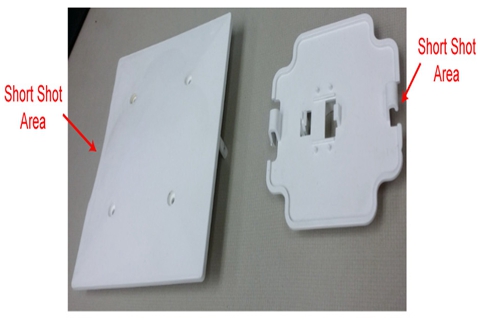

1. Fotos cortas

Los disparos cortos son un fenómeno en el que la cavidad del molde no se puede llenar por completo.

Causas:

(1) La temperatura de la boquilla, el material o la presión y velocidad de inyección son demasiado bajos

(2) Plastificación desigual de las materias primas.

(3) Rendimiento deficiente del escape

(4) Liquidez insuficiente de las materias primas

(5) La pieza es demasiado delgada o la abertura del bebedero es demasiado pequeña (6) El polímero fundido se endurece prematuramente debido a un diseño desfavorable

Recurso:

Material: utilice más materiales líquidos

Diseño de molde:

(1) Rellene la pared gruesa antes de rellenar la pared delgada para evitar el fenómeno de retención.

(2) Aumente la cantidad de puertos y el tamaño del canal en consecuencia para reducir la relación de aspecto del proceso y la resistencia al flujo.

(3) La posición y el tamaño del puerto de escape deben ajustarse adecuadamente para evitar el fenómeno de una mala ventilación.

Máquina:

(1) Compruebe si la válvula de retención y la pared interior del cilindro de material están muy desgastadas.

(2) Compruebe si hay material en la abertura de alimentación o en el puente.

Procedimiento:

(1) Aumente la presión de inyección y la velocidad de inyección para aumentar el calor cortante.

(2) Aumente la cantidad de inyección

(3) Aumentar la temperatura del cilindro del material y la temperatura del molde.

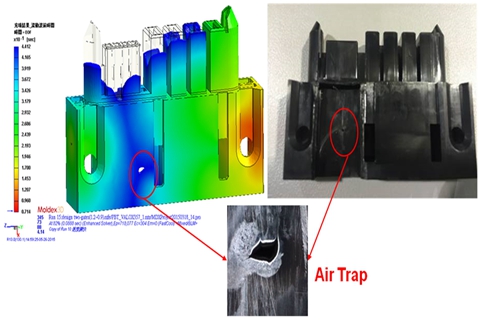

2. Trampas de aire

El atrapamiento de aire es aire atrapado en la cavidad que crea burbujas en la pieza.

Causas: Esto se debe a que cuando los dos frentes de masa fundida se encuentran, el aire no puede escapar de la interfaz, del émbolo o de la abertura de ventilación.

Remedio: Diseño estructural: Reducir la inconsistencia del espesor y tratar de garantizar un espesor de pared uniforme

Dibujo de formas :

(1) Instale un respiradero en el último punto lleno

(2) Rediseño del canal de entrada y sistema de canales.

Demanda judicial :

(1) Reducir la velocidad de inyección de la última etapa.

(2) Aumentar la temperatura del molde.

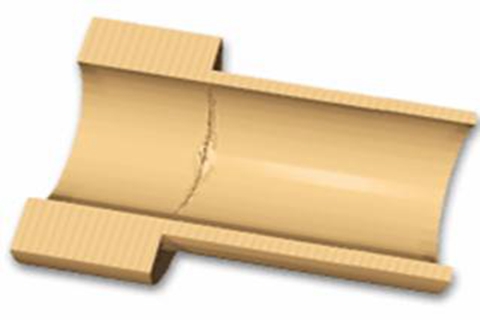

3. Fragilidad

La fragilidad significa que la pieza de plástico se agrieta o rompe fácilmente en un solo lugar.

Causas:

(1) Las condiciones secas no son adecuadas; uso excesivo de material reciclado

(2) El ajuste de la temperatura de inyección es incorrecto

(3) La configuración del canal de entrada y del sistema de canales no es adecuada

(4) La resistencia a las manchas del esmalte no es alta.

Recurso:

Material:

(1) Establecer condiciones de secado adecuadas antes del moldeo por inyección.

(2) Reducir el uso de materiales reciclados y aumentar la proporción de materias primas.

(3) Utilice plástico de alta resistencia. Diseño de forma: aumente el tamaño del canal principal, el canal secundario y la puerta

Máquina: elija un tornillo bien diseñado para que la distribución de la temperatura sea más uniforme durante la laminación.

Procedimiento:

(1) Reducir la temperatura del cilindro de material y la boquilla.

(2) Reducir la contrapresión, la velocidad del tornillo y la velocidad de inyección.

(3) Aumentar la temperatura del material y la presión de inyección, mejorar la resistencia de la fundición.

4. Marcas de quemaduras

Las marcas de quemaduras surgen porque el gas de la cavidad no se puede eliminar a tiempo, lo que provoca un color negro al final del flujo.

Causas:

(1) El aire de la cavidad no se puede eliminar a tiempo.

(2) Degradación del material: temperatura de fusión muy alta; velocidad de tornillo muy alta; Diseño incorrecto del sistema de puerta.

Recurso:

Diseño de molde:

(1) Instale un sistema de escape en un lugar donde el escape se genere fácilmente.

(2) Aumentar el tamaño del sistema de puerta.

Procedimiento:

(1) Reducir la presión y la velocidad de inyección.

(2) Reducir la temperatura del cilindro

(3) Compruebe si el calentador y el termopar funcionan correctamente.

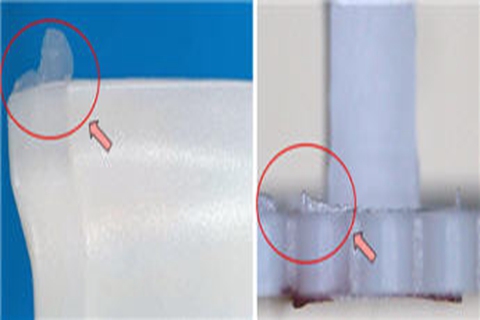

5. relámpago

Esto significa que hay exceso de plástico en el divisor del molde o en la parte eyectora.

Causas:

(1) Fuerza de sujeción insuficiente

(2) El formulario tiene defectos.

(3) Las condiciones de forma son inadecuadas

(4) Diseño inadecuado del sistema de escape

Recurso:

Diseño de molde:

(1) Diseñe el molde de manera adecuada para garantizar que el molde se pueda cerrar cuando el molde esté cerrado.

(2) Verifique el tamaño de la abertura de salida.

(3) Limpieza de la superficie del molde

Máquina: Configure la máquina para el proceso de tamaño apropiado:

(1) Aumentar el tiempo de inyección y disminuir la velocidad de inyección.

(2) Reducir la temperatura del cilindro y la temperatura de la boquilla.

(3) Reducir la presión de inyección y la presión.

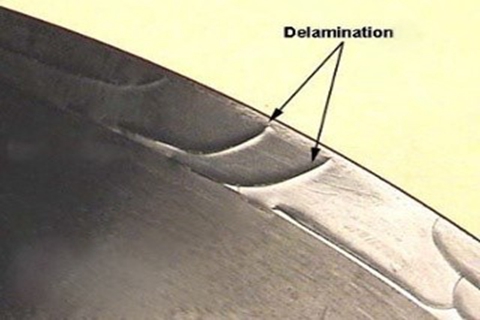

6. Delaminación

Se refiere a la superficie de la pieza, que se puede eliminar capa por capa.

Causas:

(1) Mezcla de otros polímeros incompatibles

(2) Demasiado agente desmoldante durante el moldeo

(3) La temperatura de la resina es inconsistente

(4) Humedad excesiva

(5) La compuerta y la ruta de flujo tienen ángulos agudos.

Recurso:

Material: Evite contaminantes incompatibles o materiales reciclados contaminados mezclados con materias primas.

Dar forma: achaflanar bebederos o puertas con ángulos agudos

Procedimiento:

(1) Aumentar la temperatura del cilindro y del molde.

(2) Secado adecuado del material antes del moldeo.

(3) Evite usar demasiado agente de liberación

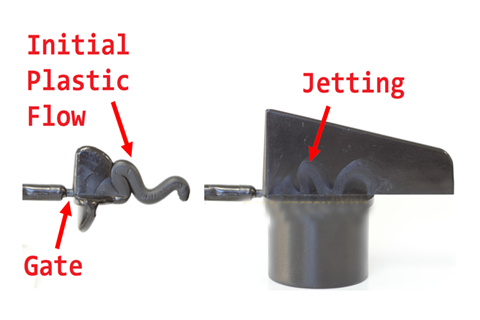

7. Rayos

Una marca de salpicadura es causada por un flujo demasiado rápido de la masa fundida, generalmente en forma de serpentina.

Causas:

(1) El tamaño de la puerta es muy pequeño y tiene una gran sección transversal en la superficie del producto.

(2) La velocidad de llenado es demasiado rápida

Recurso:

Diseño de molde:

(1) Aumentar el tamaño de la puerta

(2) Cambie la puerta lateral a la puerta trasera.

(3) Levante el pasador de tope frente a la puerta.

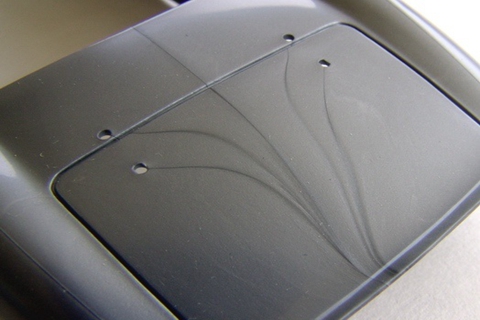

8. Simplifica

Las líneas de flujo son defectos de forma ondulada en la superficie del producto, llamados del tipo salto de rana, causados por el lento flujo de material fundido.

Causas:

(1) La temperatura del molde y la temperatura del material son demasiado bajas

(2) La velocidad y la presión de inyección son demasiado bajas

(3) El tamaño del canal de flujo y la compuerta es demasiado pequeño

(4) Debido a la estructura del producto, la aceleración durante el flujo de llenado es muy grande.

Remedio: Diseño del molde:

(1) Aumentar el tamaño del pozo frío en el canal de flujo.

(2) Ampliación de canales y compuertas

(3) Acorte el canal principal o cambie a un canal caliente

Procedimiento:

(1) Aumentar la velocidad de inyección

(2) Aumentar la presión de inyección y la presión.

(3) prolongar el tiempo de retención de presión

(4) Aumentar la temperatura del molde y la temperatura del material.

9. Niebla

En la zona del bebedero se observa una decoloración similar a una nube. La causa es la fractura del esmalte.

Causas: Si los puntos de entrada son demasiado pequeños o las cavidades en el adhesivo son demasiado delgadas, el caudal de fusión es demasiado alto, los puntos de rotura pequeños y las velocidades de corte altas a menudo conducen a mayores tensiones de corte, lo que provoca grietas en la fundición y desplazamiento de la niebla.

Remedio: Simulación del flujo del molde. Es posible predecir la temperatura, la velocidad de corte y la tensión de corte de la masa fundida que fluye a través de la zona estrecha de arriba. Moldflow generalmente proporciona un límite superior para la temperatura, la velocidad de corte y la tensión de corte de diversos materiales plásticos. Los ingenieros de Moldflow pueden realizar ajustes según los resultados del análisis para encontrar el tamaño de puerta y el grosor de la pared de la cavidad adecuados en la entrada del pegamento para evitar el empañamiento.

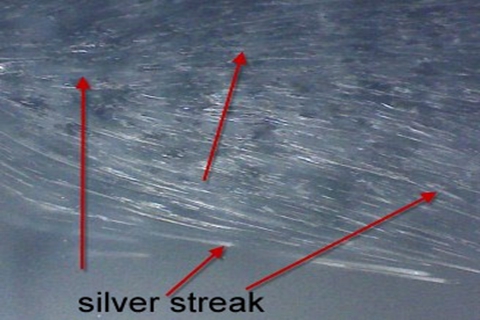

10. Rayas

Las rayas son aquellas en las que agua, aire o carbono se distribuyen a lo largo de la superficie de la pieza en la dirección del flujo.

Causas:

(1) El contenido de humedad de las materias primas es demasiado alto.

(2) El aire queda atrapado en la materia prima.

(3) Degradación del polímero: el material está contaminado, la temperatura del cilindro es demasiado alta; volumen de inyección insuficiente

Recurso:

Diseño de molde:

Compruebe si la posición del aire de escape es suficiente. Procedimiento:

(1) Elija la máquina y el molde de moldeo por inyección adecuados

(2) Al cambiar el material, retire completamente el material viejo de la tubería.

(3) Mejora del sistema de escape

(4) Reducir la temperatura de fusión, la presión de inyección o la velocidad de inyección.

11. Marcas de hundimiento

Es un fenómeno en el que la superficie de la pieza es cóncava al nivel del espesor de la pared.

Causas:

(1) La presión de inyección o la presión de mantenimiento es demasiado baja

(2) El tiempo de retención o el tiempo de enfriamiento es demasiado corto

(3) La temperatura de fusión o la temperatura de moldeo es demasiado alta

(4) Diseño inadecuado de la estructura de las piezas.

Recurso:

Proyecto:

(1) Superficie corrugada en la superficie donde pueden ocurrir fácilmente abolladuras

(2) Reduzca el espesor de la pared de la pieza de trabajo, minimice la relación largo/ancho y mantenga la relación del espesor de la pared adyacente entre 1,5 y 2. Intente crear una transición suave. Redibujar el espesor de las nervaduras, avellanados y nervaduras. Generalmente se recomienda que su espesor sea del 40 al 80% del espesor de la pared base.

Procedimiento:

(1) Aumentar la presión de inyección y la presión.

(2) Aumente el tamaño de la puerta o cambie la posición de la puerta

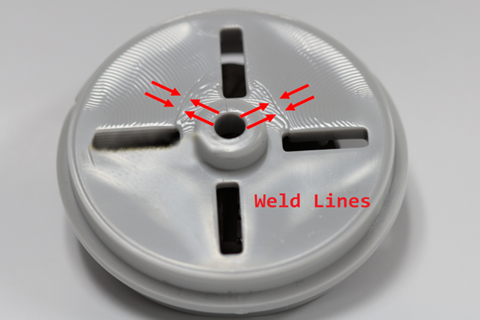

12. Líneas vinculantes

Las líneas de soldadura son defectos superficiales causados por la soldadura de dos corrientes.

Causas: Si las piezas fabricadas tienen orificios, inserciones, procesos de moldeo por inyección multipuerto o si el espesor de la pared de las piezas es desigual, pueden aparecer líneas de soldadura.

Recurso:

Material: aumenta la fluidez del plástico fundido.

Diseño de molde:

(1) Cambiar la posición de la puerta.

(2) Agregue una abertura de ventilación

Procedimiento:

(1) Aumentar la temperatura de fusión

(2) Reducir la cantidad de agente de liberación.

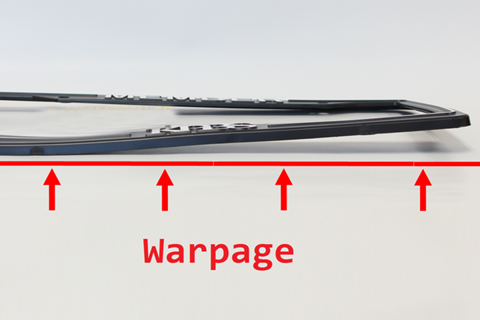

13. Patrón

El problema más difícil de resolver en el diseño y fabricación de piezas de plástico es el alabeo.

Causas:

(1)Estructura del molde: fundición, sistema de refrigeración y sistema de expulsión.

(2) Estructura del producto: el espesor de la pared de las piezas de plástico cambia; con geometría curva o asimétrica, las nervaduras y el diseño de columnas BOSS no son útiles

(3) Proceso de producción: las piezas de plástico no se enfrían completamente y las curvas de inyección y retención de presión son inadecuadas

(4) Materiales plásticos: los materiales plásticos no contienen rellenos adicionales y la cantidad de contracción es la misma.

Recurso:

(1) La temperatura del molde es inestable. Garantizar un enfriamiento/calentamiento equilibrado del molde

(2) Espesor transversal irregular. Rediseñar la forma y el tamaño del producto según las propiedades de la resina.