A mediados del siglo XIX, debido a la muy atrasada tecnología de fundición de aluminio en Francia, los ministros de los príncipes sólo podían utilizar cubiertos de plata en los banquetes, y sólo Napoleón II utilizaba un cuenco de aluminio.

Con la aplicación de la tecnología electrolítica del aluminio, el aluminio se ha integrado cada vez más en la vida pública. El desarrollo de la tecnología de tratamiento de superficies de aleaciones de aluminio ha hecho que el aluminio no solo tenga un alto valor práctico sino también estético.

Los materiales metálicos se utilizan cada vez más en los productos existentes porque pueden reflejar mejor la calidad del producto y resaltar el valor de la marca. Entre muchos materiales metálicos, el aluminio es la primera opción de muchos fabricantes debido a su fácil procesamiento, buen efecto visual y ricos métodos de tratamiento de superficies.

I. ¿Qué es el tratamiento superficial?

Tratamiento superficial: este proceso implica aplicar una capa protectora a la superficie de un producto, utilizando métodos mecánicos y químicos. Esta capa protectora mantiene la estabilidad en el entorno natural, aumentando la resistencia a la corrosión, la estética del producto y por tanto su valor.

La elección del tipo de tratamiento superficial debe considerar principalmente factores como las condiciones operativas, la vida útil, la apreciación estética y, por supuesto, el valor económico.

El proceso de tratamiento de superficies consta de pretratamiento, formación de película, tratamiento posterior a la película, embalaje, almacenamiento y envío. El pretratamiento incluye procesos mecánicos y químicos.

Los procesos mecánicos incluyen arenado, granallado, esmerilado, pulido y encerado. Su objetivo es eliminar superficies irregulares y corregir aspectos adversos.

El tratamiento químico ayuda a eliminar el aceite y el óxido de la superficie del producto, al mismo tiempo que forma una capa que permite una mejor unión con las sustancias filmógenas, transformándolo en un cuerpo metálico reactivo. Esto asegura que el recubrimiento tenga un estado estable, mejorando la fuerza de unión de la capa protectora y, en consecuencia, protegiendo el producto.

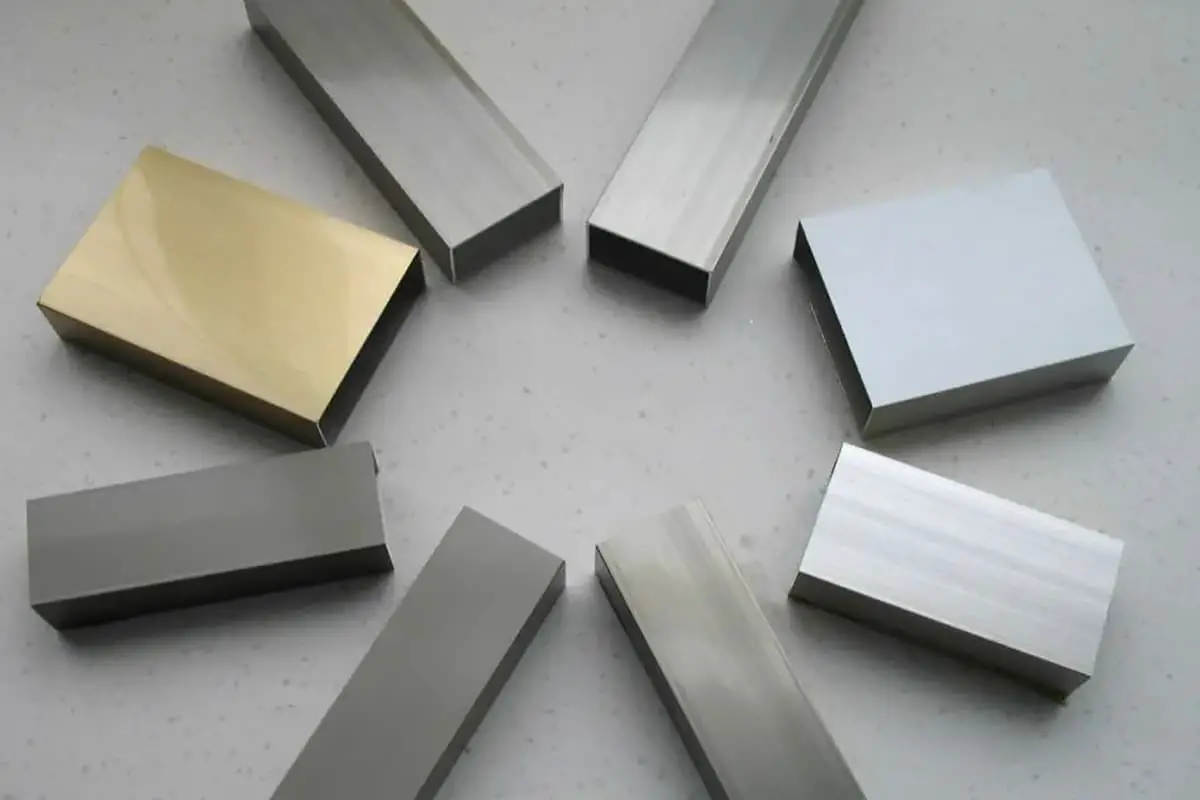

Los métodos comunes de tratamiento de superficies para materiales de aluminio incluyen el tratamiento con cromo (Ge), pintura, galvanoplastia, anodizado, electroforesis y otros procesos de tratamiento químico. Los tratamientos mecánicos consisten en trefilado, pulido, arenado, esmerilado y más.

Las láminas de aleación de aluminio se pueden clasificar en productos pintados y sin pintar según sus métodos de tratamiento de superficie.

1. Productos sin pintar:

(1) Se puede subdividir en láminas de aluminio con patrón de martillo (con patrones irregulares), láminas en relieve (con patrones regulares) y láminas de tratamiento de superficie de aluminio premate y anodizado.

(2) Estos productos no se someten a un tratamiento de pintura en su superficie, por lo que sus requisitos de apariencia no son altos y son comparativamente más baratos.

2. Productos pintados:

(1) Clasificación:

Dependiendo del proceso de pintura se pueden clasificar en láminas pintadas con spray y prelaminadas;

Según el tipo de pintura utilizada, se pueden clasificar en poliéster, poliuretano, poliamida, silicona modificada, resina epoxi, fluorocarbono, entre otras.

(2) Entre los distintos recubrimientos, la principal diferencia en rendimiento radica en su resistencia a los rayos UV del sol. El revestimiento frontal más utilizado es la pintura de fluorocarbono (PVDF), que tiene una fuerte resistencia a los rayos UV; en la parte trasera se puede elegir un revestimiento de poliéster o resina epoxi como pintura protectora.

II. Métodos de tratamiento de superficies de aleación de aluminio.

Echemos un vistazo al proceso de acabado de superficies de aluminio y aleaciones de aluminio en nuestros productos diarios.

1. Dibujo

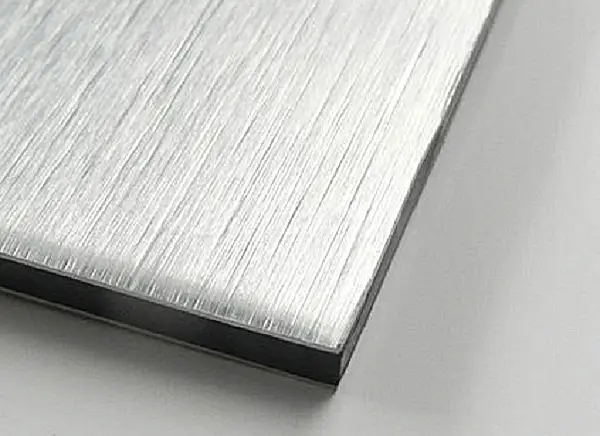

El trefilado de metal es un proceso de fabricación en el que se utiliza papel de lija para raspar repetidamente la superficie del material y producir una serie de líneas finas.

El dibujo se puede dividir en dibujo recto, dibujo aleatorio, dibujo en espiral y dibujo lineal.

El proceso de trefilado del metal puede crear líneas finas en la superficie del material, produciendo un acabado mate y sedoso. El producto resultante combina estilo y tecnología.

2. Corte de diámetro

La cuchilla de diamante se monta en el eje de una máquina de grabado de alta velocidad (normalmente 20.000 rpm) para tallar las piezas, generando un área resaltada en la superficie del producto.

El brillo del área resaltada se ve afectado por la velocidad de la broca. Cuanto más rápida es la velocidad, más brillante es la luz, mientras que cuanto más lenta es la velocidad, más oscura es la luz y es fácil producir marcas de cuchillo.

El corte de alto brillo y brillo se utiliza especialmente en teléfonos móviles como el iPhone 5. En los últimos años, algunos marcos de televisores metálicos de alta gama han adoptado tecnología de fresado de alto brillo, combinada con tecnología de anodizado y trefilado, para hacer que el televisor parezca elegante y tecnológicamente avanzado.

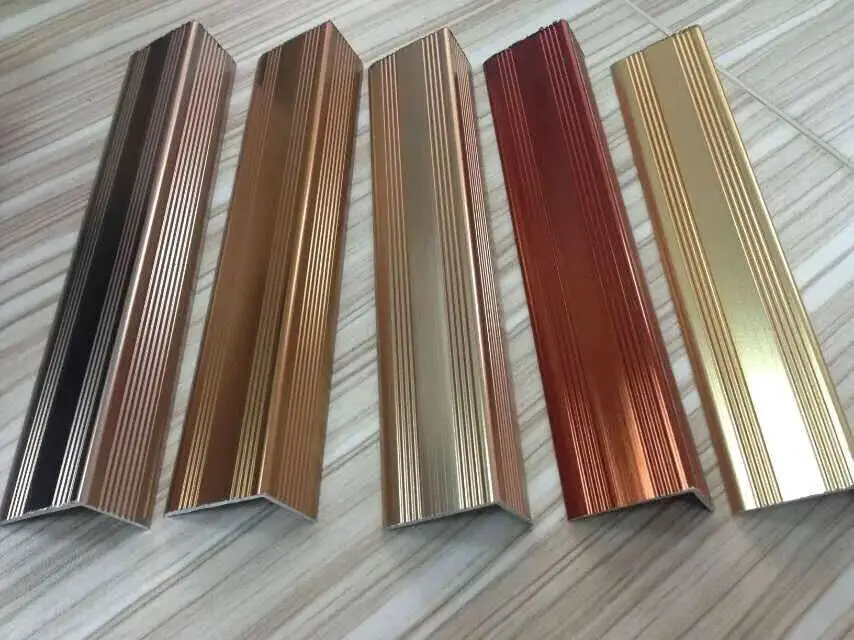

3. Anodizado bicolor

El anodizado de dos colores se refiere al proceso de anodizar un producto e impartir un color diferente a un área específica.

El proceso de anodizado en dos tonos es complicado y costoso; Sin embargo, el contraste entre los dos colores puede reflejar mejor la apariencia exclusiva y sofisticada del producto.

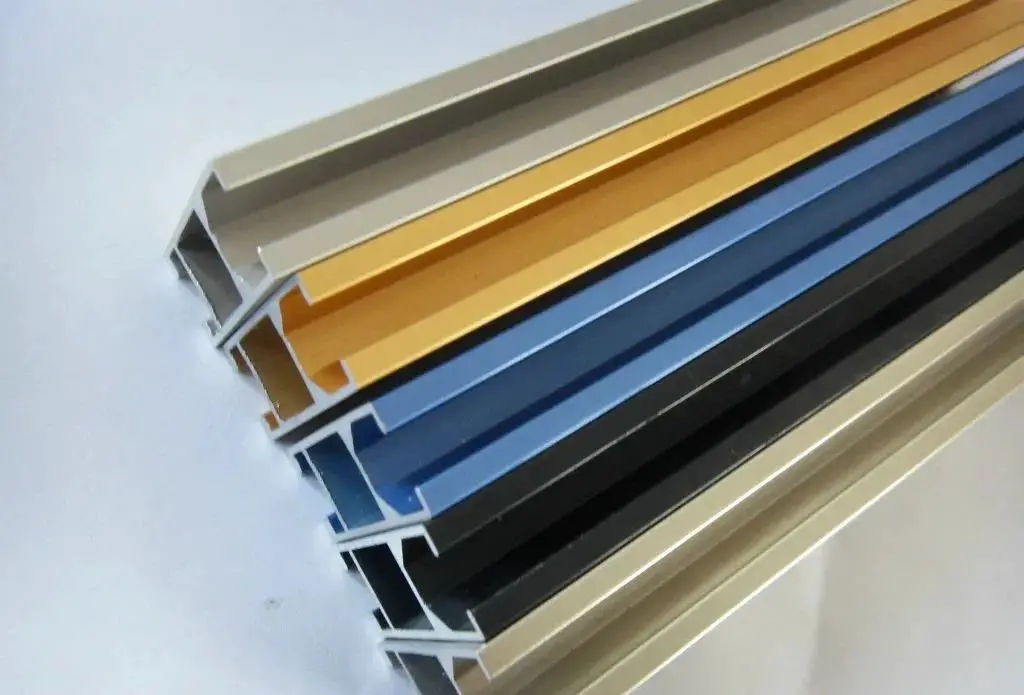

4. Anodizado

La anodización se refiere a la oxidación electroquímica de un metal o aleación. Es el proceso de formar una película de óxido sobre la superficie de un artículo de aluminio (ánodo) y su aleación bajo el electrolito correspondiente y condiciones de proceso específicas debido a la aplicación de corriente.

El anodizado no solo puede resolver los defectos de dureza de la superficie y resistencia al desgaste del aluminio, sino que también puede extender la vida útil del aluminio y mejorar su apariencia. Se ha convertido en una parte indispensable del tratamiento de superficies de aluminio y es el proceso más utilizado y exitoso.

Principalmente, el anodizado se aplica al aluminio, aprovechando principios electroquímicos para crear una película de Al2O3 (óxido de aluminio) sobre la superficie del aluminio y sus aleaciones. Esta película de óxido tiene atributos especiales como protección, decoración, aislamiento y resistencia a la abrasión.

Proceso: Color único o degradado: Pulido/granallado/dibujado → Desengrasado → Anodizado → Neutralizado → Teñido → Sellado → Secado

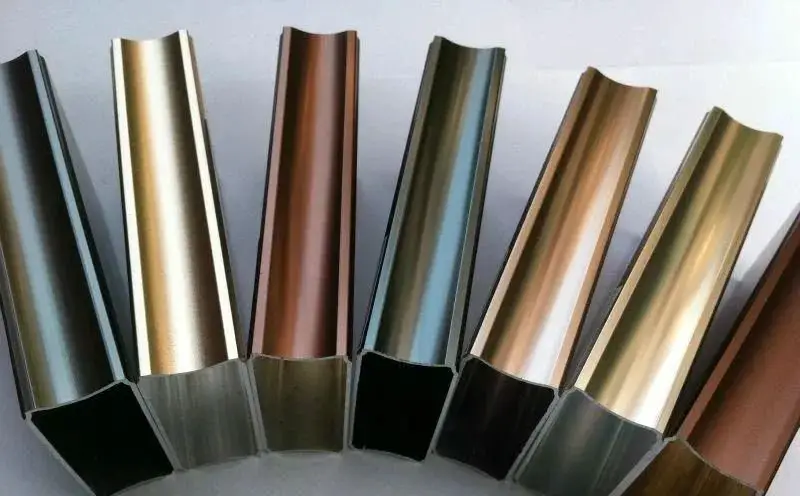

5. electroforesis

Aplicable a acero inoxidable, aleaciones de aluminio, etc., la electroforesis imparte diferentes colores al producto preservando el brillo metálico. Al mismo tiempo, mejora las propiedades de la superficie y tiene un buen rendimiento anticorrosión.

Proceso: Pretratamiento → Electroforesis → Secado

Caracteristicas tecnicas:

Beneficios:

- Opciones de colores ricos;

- Sin tacto metálico, apto para arenado, pulido, trefilado, etc.;

- Procesamiento en ambiente líquido, que permite el tratamiento superficial de estructuras complejas;

- Tecnología madura, adecuada para la producción en masa.

Desventajas:

Capacidad moderada de cobertura de defectos; Las piezas fundidas requieren un alto pretratamiento para la electroforesis.

6. Oxidación por microarco (MAO)

Este es un proceso que forma una capa de película superficial cerámica aplicando alto voltaje a una solución electrolítica (generalmente una solución alcalina débil). Es el resultado de una descarga física y una oxidación electroquímica.

Proceso: Pretratamiento → Lavado con agua caliente → MAO → Secado

Caracteristicas tecnicas:

Beneficios:

- Textura cerámica, apariencia mate sin productos de alto brillo, tacto delicado, resistente a huellas dactilares;

- Materiales de base amplia: Al, Ti, Zn, Zr, Mg, Nb y sus aleaciones;

- Pretratamiento simple, excelente resistencia a la corrosión, resistencia a la intemperie y rendimiento de disipación de calor.

Desventajas:

Actualmente, las opciones de color son limitadas, solo hay negro maduro, gris, etc.; Los colores vibrantes son difíciles de conseguir. El coste se ve afectado principalmente por el elevado consumo eléctrico, lo que lo convierte en uno de los tratamientos superficiales más caros.

7. Recubrimiento al vacío PVD

La deposición física de vapor (PVD) es un proceso de fabricación industrial, una técnica utilizada principalmente para depositar películas delgadas mediante procesos físicos.

Proceso: Prelimpieza para PVD → Carga del horno de vacío → Limpieza de objetivos y limpieza de iones → Recubrimiento → Fin del recubrimiento, enfriamiento y descarga → Postprocesamiento (pulido, AFP)

Caracteristicas tecnicas:

PVD (deposición física de vapor) puede depositar un revestimiento decorativo cerámico metálico de alta dureza y alta resistencia al desgaste sobre la superficie del metal.

8. Galvanoplastia

La galvanoplastia es una técnica que utiliza la electrólisis para recubrir la superficie de un metal con una fina capa de película metálica, proporcionando así protección contra la corrosión y aumentando la resistencia al desgaste, la conductividad eléctrica, la reflectividad y la estética.

Flujo del proceso: Pretratamiento → Cobre alcalino sin cianuro → Cobre de estaño blanco sin cianuro → Cromado

Caracteristicas tecnicas:

Beneficios:

- Alto brillo de la capa de revestimiento, aspecto metálico de alta calidad.

- Los sustratos pueden ser SUS, Al, Zn, Mg, etc.; Costo relativamente menor que el PVD.

Desventajas:

Mala protección del medio ambiente, alto riesgo de contaminación ambiental.

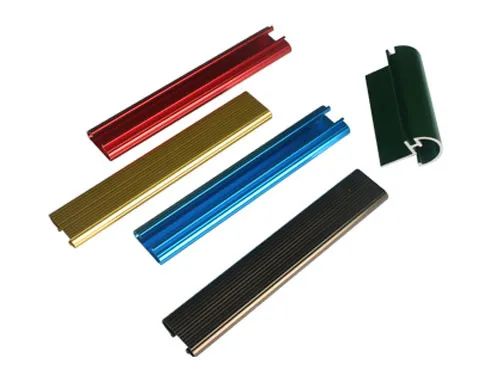

9. Recubrimiento en polvo

El recubrimiento en polvo es un proceso en el que un dispositivo de recubrimiento en polvo (pulverizador de polvo electrostático) rocía recubrimiento en polvo sobre la superficie de la pieza de trabajo. Bajo acción electrostática, el polvo se adhiere uniformemente a la superficie de la pieza, formando una capa en polvo. Después de nivelar y hornear a alta temperatura, el recubrimiento en polvo se transforma en un recubrimiento final con efectos variables según el tipo de recubrimiento en polvo utilizado.

Flujo de proceso: Montaje de piezas → Eliminación de polvo electrostático → Recubrimiento → Nivelación a baja temperatura → Horneado

Caracteristicas tecnicas:

- Rica selección de colores, elija entre acabado brillante y mate.

- Menor costo, adecuado para muebles de construcción de viviendas y disipadores de calor.

- Alta tasa de utilización, 100% de utilización, respetuoso con el medio ambiente.

- Fuerte capacidad de protección contra defectos.

- Puede imitar el efecto de la veta de la madera.

10. Dibujo

El trefilado es un método de tratamiento de superficies que forma estrías lineales en la superficie de un producto mediante el pulido, creando un efecto decorativo. Dependiendo del patrón de las flautas después del dibujo, se puede dividir en: diseño de línea recta, diseño de línea aleatoria, patrón de onda y patrón de espiral.

Características técnicas: El tratamiento con trefilado puede dar a la superficie del metal un brillo metálico sin espejo, al tiempo que elimina pequeños defectos en la superficie del metal.

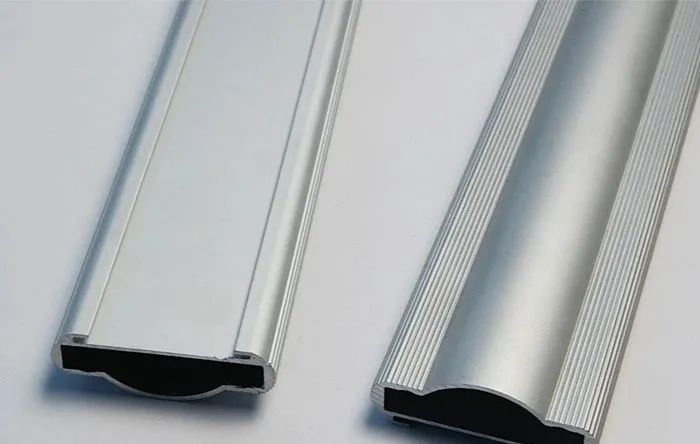

11. Voladura de arena

El chorro de arena es un proceso que utiliza aire comprimido como fuerza para formar un chorro de alta velocidad, que sopla el material granallado a alta velocidad sobre la superficie de la pieza a procesar, provocando cambios en la superficie externa o forma de la pieza y logrando un cierto nivel de limpieza y diferentes niveles de rugosidad.

El proceso implica limpiar y hacer rugosa la superficie del metal utilizando un flujo de arena de alta velocidad.

Este método de tratamiento de superficies de aluminio puede conseguir un cierto grado de limpieza y diferentes niveles de rugosidad en la superficie de la pieza, lo que mejora las propiedades mecánicas de la superficie de la pieza.

Como resultado, se mejora la resistencia a la fatiga de la pieza, se aumenta la adherencia del recubrimiento, se prolonga la durabilidad de la película de recubrimiento y también se facilita la nivelación y decoración del recubrimiento.

Este proceso se ve a menudo en varios productos Apple y se utiliza cada vez más en la fabricación de televisores o marcos intermedios.

Caracteristicas tecnicas:

- Puede conseguir diferentes niveles de reflejo o acabado mate.

- Puede limpiar pequeñas rebabas en la superficie de la pieza de trabajo, suavizando la superficie, eliminando el riesgo de rebabas y mejorando la calidad de la pieza de trabajo.

- Puede eliminar la suciedad residual que queda durante el pretratamiento, mejorar la suavidad de la pieza de trabajo y revelar un color metálico natural uniforme y consistente, haciendo que la pieza de trabajo sea más agradable desde el punto de vista estético.

12. Pulido

El pulido es un proceso de modificación que se realiza en la superficie de la pieza utilizando una herramienta de pulido flexible y partículas abrasivas u otros medios de pulido.

Dependiendo del proceso de pulido: pulido rugoso (proceso de pulido básico), pulido medio (proceso de mecanizado fino) y pulido fino (proceso de brillo), seleccionar la rueda de pulido adecuada puede lograr el mejor efecto de pulido y aumentar la eficiencia del pulido.

Mejora la precisión dimensional o geométrica de la pieza de trabajo, logra una superficie lisa o un brillo similar al de un espejo y también puede eliminar el brillo.

Se utilizan métodos mecánicos, químicos o electroquímicos para reducir la rugosidad de la superficie de la pieza de trabajo y obtener una superficie plana y brillante.

El proceso de pulido se divide principalmente en pulido mecánico, pulido químico y pulido electrolítico.

Las piezas de aluminio se pueden pulir mecánicamente y electrolíticamente para lograr un efecto de espejo cercano al del acero inoxidable, brindando a las personas una sensación de simplicidad de alto nivel y futuro moderno. Por supuesto, este acabado superficial está sujeto a huellas dactilares y requiere más cuidado.

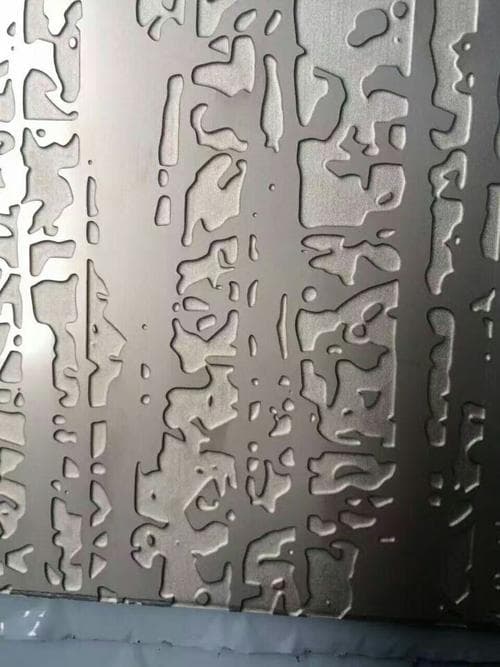

13. Grabado

El grabado, a menudo denominado grabado fotoquímico, implica retirar la película protectora del área a grabar después de la exposición y el revelado, haciendo contacto con una solución química durante el grabado, para disolverla y corroerla, formando efectos de modelado en relieve o huecos.

Flujo del proceso:

Método de exposición: El ingeniero abre el tamaño del material según las tablas – Preparación del material – Limpieza del material – Secado → Pegado o recubrimiento de la película → Secado → Exposición → Revelado → Secado – Grabado → Eliminación de la película → Aceptar

Método de serigrafía: Corte de material → Limpieza de placas (acero inoxidable y otros materiales metálicos) → Serigrafía → Grabado → Eliminación de película → Aceptar

Caracteristicas tecnicas:

Beneficios:

- Puede realizar procesamiento fino en superficies metálicas.

- Da efectos especiales a la superficie del metal.

Desventajas:

El líquido corrosivo utilizado durante el grabado (ácido, álcali, etc.) es principalmente perjudicial para el medio ambiente.