Una fresa es una herramienta rotativa utilizada en operaciones de fresado, con uno o más filos de corte, utilizada principalmente para mecanizar planos, escalones, ranuras, conformar superficies y cortar piezas en fresadoras. Según diferentes estándares de clasificación, las fresas se pueden dividir en varios tipos.

En primer lugar, clasificadas por su uso, las fresas se pueden dividir en tres tipos principales: fresas para mecanizado plano, para ranurado y para mecanizado de superficies de conformación. Esta clasificación se centra en los campos de aplicación de las fresas.

En segundo lugar, desde el punto de vista estructural, las fresas se pueden dividir en fresas cilíndricas, fresas frontales, fresas de tres lados, de dientes integrales soldados y de tipo indexable, entre otras. Estas categorías reflejan las diferentes características estructurales y procesos de fabricación de las cortadoras.

Además, según la forma de los dientes del cortador, se puede dividir en dientes rectos y dientes en espiral. Esta clasificación se basa en la forma de distribución de los dientes del cortador, lo que afecta la eficiencia de corte y la calidad de la pieza durante el proceso de fresado.

Además, existen cortadores especialmente diseñados para requisitos de procesamiento específicos, como los cortadores de engranajes. Son herramientas especiales para fresar engranajes de involuta y, según su forma, se pueden dividir en fresas dentadas de disco y fresas dentadas. Esto demuestra la profesionalidad y diversidad de los cortadores en campos de procesamiento específicos.

Normas de clasificación para fresas.

Los estándares de clasificación de las fresas incluyen principalmente la forma de la hoja, la dirección de los dientes, la forma de la parte posterior del diente y la estructura. Las siguientes secciones detallan estas clasificaciones y sus ventajas y desventajas.

Por forma de hoja:

Según la forma de la hoja, los cortadores se pueden clasificar en cortadores planos, cortadores con punta esférica y cortadores circulares. Este método de clasificación facilita la selección del tipo de fresa adecuado para los diferentes requisitos de mecanizado.

Por la dirección de los dientes:

Se clasifican en fresas de dientes rectos y fresas de dientes espirales. Las fresas de dientes rectos son adecuadas para mecanizar superficies planas o canales, mientras que las fresas de dientes espirales son más adecuadas para mecanizar perfiles complejos ya que proporcionan una mejor adaptabilidad a la curvatura.

Por la forma del diente posterior:

Se clasifican en fresas de dientes puntiagudos y fresas de dientes de pala. Las fresas de dientes puntiagudos son adecuadas para el mecanizado de alta velocidad debido a su menor resistencia al corte; Los cortadores de dientes de espada son adecuados para cortes pesados, ya que pueden soportar fuerzas de corte más elevadas.

Por estructura:

Se clasifican en tipos integrales, soldados, de inserción de carburo y intercambiables. Las fresas integrales tienen una estructura simple y menor costo, pero su durabilidad no es tan buena como la de otros tipos; las cortadoras soldadas presentan mejores desempeños en términos de durabilidad y resistencia, pero a un costo mayor; las fresas con inserto de carburo prolongan su vida útil reemplazando los dientes, lo que las hace adecuadas para la producción en masa; Las fresas intercambiables ofrecen la mayor flexibilidad y rentabilidad, ya que permiten a los usuarios reemplazar dientes específicos según sea necesario.

Tipos de herramientas de fresado

Para hacer del fresado un proceso de mecanizado versátil, existe una amplia variedad de fresas disponibles en el mercado. Estos cortadores vienen en diferentes tamaños, formas y materiales. Algunas cortadoras están hechas de acero de alta velocidad (HSS), mientras que otras están hechas con puntas de carburo.

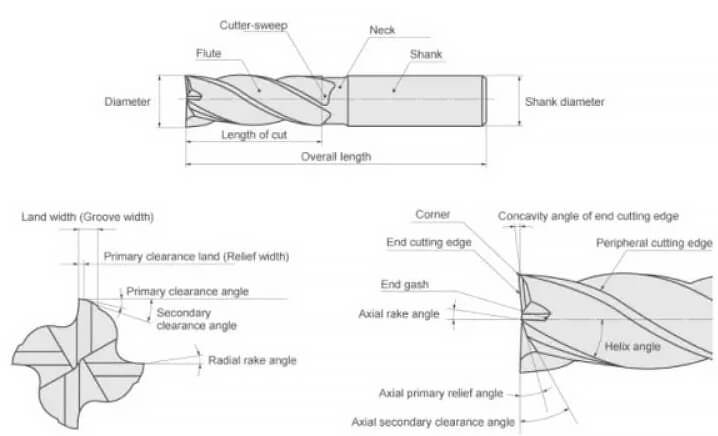

1. Fresa de extremo:

La fresa es una herramienta de corte que tiene dientes en ambos lados. Esta herramienta es versátil y se puede utilizar para una variedad de operaciones de perforación. El término "fresa de extremo" se usa comúnmente para herramientas de fondo plano.

A diferencia de una broca, que corta sólo en dirección axial, la fresa es capaz de cortar en todas las direcciones. La fresa de extremo normalmente tiene una o más ranuras de eliminación de virutas y se utiliza para diversas operaciones de fresado. Está hecho de acero de alta velocidad o material endurecido.

Hay dos variaciones de fresadora: una con filos en ambos lados, conocida como corte central, y otra con filo en un solo lado, llamada filo no central.

2. Cortador de desbaste:

La fresa Rough End Mill también se conoce como fresa "Pippa". Estas fresas ofrecen un rendimiento excelente incluso en condiciones operativas adversas. Se utilizan para eliminar una cantidad sustancial de material de la pieza de trabajo. Estas herramientas suelen tener dientes más ondulados y dan como resultado un acabado superficial rugoso con la producción de virutas más pequeñas.

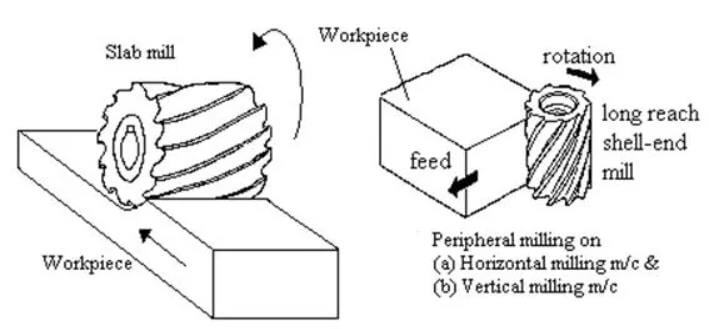

3. Fresa periférica:

Cuando los dientes cortantes del cortador están ubicados en la circunferencia o periferia del disco, se denominan cortadores periféricos o circunferenciales. Este tipo de fresas sólo se pueden utilizar en fresadoras horizontales.

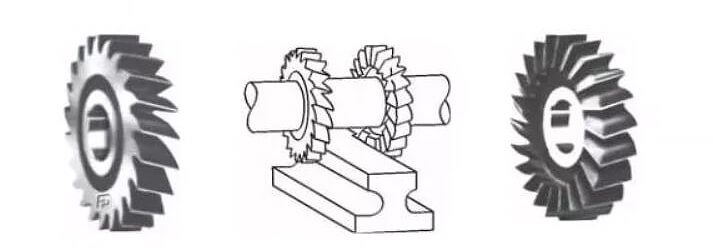

4. Fresa lateral:

La fresa lateral es un tipo de herramienta de fresado con dientes cortantes presentes tanto en la periferia como en la cara o extremo. Normalmente se utiliza para operaciones de fresado lateral, planeado y corte de ranuras. También son eficaces para crear surcos profundos y estrechos.

5. Fresa frontal:

La fresa frontal consta de un cuerpo de corte de gran diámetro con múltiples cuchillas fijadas mecánicamente. A través de su carrera de corte y cortes radiales profundos y axiales estrechos, puede eliminar una gran cantidad de material no deseado.

El diámetro del cuerpo de la fresa de planear normalmente depende de la longitud de la pieza de trabajo y del espacio libre disponible en ambos lados.

Esta herramienta de corte también se puede utilizar para operaciones de fresado de perfiles y es conocida por su rigidez. El acabado superficial producido por la fresa frontal depende de la velocidad de avance y del número de dientes de la herramienta.

6. Cortador cóncavo:

El Molino Cóncavo pertenece a la categoría de molinos formadores. Se trata de herramientas especialmente fabricadas y diseñadas para crear formas específicas en la pieza de trabajo. El molino cóncavo está diseñado específicamente para coincidir con la superficie convexa de un perfil circular, que generalmente es igual o más pequeño que un semicírculo.

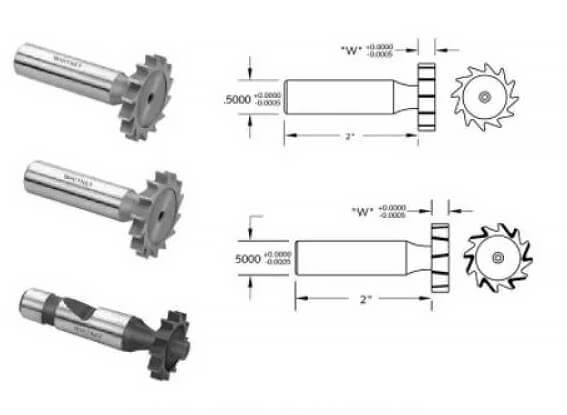

7. Herramienta Woodruff:

Las herramientas de corte "Woodruff" se utilizan normalmente para cortar chaveteros en materiales de madera. El filo de la herramienta tiene una forma ligeramente cóncava y sus dientes no están diseñados para corte lateral. La herramienta tiene dos tipos de perfil de diente: dientes rectos y dientes escalonados.

8. Fresa de roscar:

Una fresa de roscar es una herramienta de corte que se utiliza para cortar el perfil del diente de la rosca interna y externa de una pieza de trabajo. Es capaz de procesar roscas de paso simple y variable que van desde M2 hasta 1 mm de diámetro nominal.

9. Molino de extremo de bola:

Las fresas de punta de bolas, también conocidas como fresas de punta de bolas, reciben su nombre por sus filos de corte semiesféricos. Se utilizan para reducir la concentración de tensiones durante la operación y normalmente son adecuados para mecanizar formas superficiales tridimensionales de piezas de trabajo.

10. Cortador volador:

El cortador volante consta de un cuerpo principal con uno o dos cabezales de corte insertados. A medida que el cabezal de corte gira, puede realizar cortes más estrechos o más anchos. Aunque las fresas frontales se utilizan con más frecuencia en muchos casos, también son más caras.

Los molinos volantes, por otro lado, pueden realizar las mismas tareas de procesamiento que los molinos de planear, pero a un costo menor. Sin embargo, su eficiencia de corte es significativamente menor en comparación con las fresas planeadoras.

¿Qué es una herramienta de fresado?

La fresa juega un papel importante en la fresadora. Es una herramienta rotativa con uno o más dientes para fresar.

Durante la operación, cada diente del cortador corta una porción de la pieza de trabajo.

La fresa se utiliza principalmente para tareas como fresar superficies planas, escalones, ranuras, formar formas y cortar piezas de trabajo.

Significado de las herramientas de fresado

En operaciones de fresado típicas, la herramienta del molino se mueve perpendicular a su propio eje, eliminando así el exceso de material de la pieza de trabajo alrededor de la herramienta.

La fresadora es un dispositivo ampliamente utilizado capaz de realizar una variedad de operaciones de mecanizado. Se utiliza para procesar y fabricar piezas de diferentes formas y tamaños, siendo la fresa una herramienta fundamental para realizar estas tareas.

Consideraciones materiales

A la hora de seleccionar una fresadora, es fundamental tener en cuenta el material del que está fabricada. Los diferentes materiales sirven para diferentes aplicaciones y tienen propiedades únicas. A continuación se analizan cuatro materiales principales comúnmente utilizados en las fresas: acero de alta velocidad, carburo, cobalto y diamante.

Acero de alta velocidad

El acero de alta velocidad (HSS) es un material muy utilizado para fresas. HSS ofrece resistencia al desgaste y velocidades de corte razonables para una variedad de aplicaciones. Debido a su versatilidad, menor costo y facilidad de fabricación, las cortadoras HSS son una opción popular, especialmente para aplicaciones menos exigentes u operaciones a pequeña escala.

Carburo

Las fresas de carburo están compuestas de un compuesto duro, normalmente carburo de tungsteno, y un aglutinante metálico. Ofrecen mayor resistencia al desgaste y velocidades de corte en comparación con HSS. Aunque las fresas de carburo tienden a ser más caras, su durabilidad y eficiencia las hacen adecuadas para la producción de grandes volúmenes y el mecanizado de materiales más duros. Algunas propiedades clave de las fresas de carburo incluyen:

- Alta resistencia al desgaste

- Tasas de corte más rápidas

- Mayor vida útil de la herramienta

- Acabado superficial mejorado

Cobalto

Las fresas de cobalto contienen una cantidad significativa de cobalto, lo que aumenta su dureza y resistencia al desgaste en comparación con las fresas HSS estándar. Estas fresas son adecuadas para mecanizar materiales más duros como acero inoxidable y aleaciones de alta temperatura. Aunque las cortadoras de cobalto no son tan resistentes al desgaste como las cortadoras de carburo, ofrecen un excelente equilibrio entre rendimiento y costo, lo que las convierte en una opción confiable para muchas aplicaciones.

Diamante

Los cortadores de diamante son otra opción de alto rendimiento, fabricados con diamante policristalino (PCD) o diamante natural. Estos cortadores presentan una dureza y resistencia al desgaste excepcionales, lo que les permite mantener bordes cortantes afilados durante un largo período. Los cortadores de diamante son ideales para:

- Mecanizado de materiales altamente abrasivos

- Proporcionar un acabado superficial superior

- Lograr tolerancias estrictas

Sin embargo, las fresas de diamante tienen un coste mayor en comparación con otros materiales y generalmente no funcionan bien al mecanizar materiales ferrosos. Esta limitación se debe al carbono que se encuentra en los materiales ferrosos, que forma carburos duros y reduce la eficacia del cortador.

Al comprender las cualidades de los diferentes materiales, se puede tomar una decisión informada al seleccionar cortadores para aplicaciones específicas.

Principio de selección de cortador

1. Selección del diámetro del cortador.

La selección del diámetro del cortador puede variar mucho según el producto específico y el lote de producción. La elección del diámetro de la herramienta depende principalmente de las especificaciones del equipo y del tamaño de la pieza a mecanizar.

cortador plano

Al seleccionar el diámetro de la herramienta de planeado, es importante considerar que la potencia requerida por la herramienta debe estar dentro del rango de capacidad de potencia de la máquina herramienta. Alternativamente, se puede seleccionar en función del diámetro del husillo de la máquina herramienta.

Un método comúnmente utilizado para determinar el diámetro de la fresa de planear es utilizar la fórmula D = 1,5d, donde d es el diámetro del husillo.

Para la producción en masa, el diámetro de la herramienta también se puede seleccionar en función de 1,6 veces el ancho de la pieza a cortar.

Y segundo molino

La selección del diámetro de la fresa cortadora debe considerar principalmente los requisitos de tamaño de procesamiento de la pieza de trabajo para garantizar que los requisitos de potencia de la fresa cortadora estén dentro del rango de potencia nominal de la máquina herramienta.

Para fresas de mango de diámetro pequeño, la principal preocupación debería ser si las revoluciones máximas de la máquina herramienta pueden alcanzar la velocidad de corte mínima de la herramienta (60 m/min).

Para las fresas para ranurar, el diámetro y el ancho deben seleccionarse en función del tamaño de la pieza que se está mecanizando, asegurando que la potencia de corte permanezca dentro del rango de potencia permitido de la máquina herramienta.

2. Selección de la cuchilla de corte

El. Para el acabado, lo mejor es utilizar una cuchilla de amoladora. Este tipo de hoja tiene buena precisión dimensional, lo que garantiza la precisión de posicionamiento del filo, proporcionando una mejor precisión de mecanizado y rugosidad superficial.

B. Para el mecanizado en desbaste, es mejor utilizar una cuchilla de prensado, lo que reduce el coste de procesamiento. Aunque la precisión dimensional y el filo de una hoja de prensar son peores que las de una hoja de amolar, la resistencia de sus bordes es mejor. Es resistente a los impactos durante el mecanizado en desbaste y puede manejar grandes profundidades de corte y avances elevados.

w. Las hojas de rastrillo grandes y afiladas son ideales para fresar materiales viscosos como el acero inoxidable. El borde afilado reduce la fricción entre la hoja y la pieza de trabajo, lo que permite que las virutas se alejen del frente de la hoja más rápidamente durante el proceso de corte.

3. Selección de la cuchilla de corte

(a) Se debe considerar el número de dientes al seleccionar una cortadora. El tamaño del paso de los dientes determinará el número de dientes del cortador involucrados en el corte al mismo tiempo y afectará la suavidad del corte y los requisitos de velocidad de corte de la máquina herramienta. Las fresas de dientes desbaste se utilizan principalmente para el mecanizado de desbaste debido a su gran ranura de eliminación de viruta. La carga de corte por diente de una fresa de dientes gruesos es mayor que la de una fresa de dientes densos con la misma velocidad de avance.

(b) Para el fresado de acabado, con una profundidad de corte poco profunda generalmente de 0,25 a 0,64 mm, se recomienda seleccionar una fresa de dientes densos.

(c) Durante el fresado de desbaste pesado, una fuerza de corte excesiva puede causar vibración en máquinas herramienta con baja rigidez, provocando el colapso de los bordes de las hojas de carburo y acortando la vida útil de la herramienta. El uso de una fresa de dientes gruesos puede reducir el consumo de energía de la máquina herramienta. Por lo tanto, cuando el tamaño del orificio del husillo es pequeño (como los orificios cónicos R8, 30#, 40#), las fresas de dientes rugosos se pueden utilizar eficazmente para fresar.

Últimas tendencias tecnológicas en fresas

Los últimos avances tecnológicos en fresas se concentran principalmente en las siguientes áreas:

Innovación en la composición de materiales: uno de los avances recientes en la tecnología de perforación superior es la innovación en la ingeniería de materiales, en particular el uso de granos de carburo ultrafinos. Esto ayuda a mejorar el rendimiento y prolongar la vida útil de la herramienta.

Avances en tecnología de recubrimiento: las innovaciones en la selección de materiales, el diseño de herramientas y la tecnología de recubrimiento mejorarán aún más el rendimiento de la cortadora.

Mejoras en las formas geométricas: la progresión de la tecnología desde las brocas hasta las fresas también incluye mejoras en las formas geométricas para mejorar el rendimiento y prolongar la vida útil de la herramienta.

Aplicación de fresadoras CNC y desarrollo hacia la inteligencia y la digitalización: el uso de fresadoras CNC no solo aumenta la eficiencia de fabricación y la calidad del producto, sino que también impulsa a la industria hacia la inteligencia y la digitalización. Esto sugiere que la evolución de la tecnología de molienda se adaptará a estas tendencias.

Demanda del mercado impulsada por el rápido desarrollo en nuevos campos industriales: el rápido crecimiento en algunos sectores industriales emergentes genera nuevas demandas del mercado para fresas, lo que impulsa innovaciones constantes en la tecnología de fresas para satisfacer estas necesidades.

Conclusión

Al elegir una fresa para una fresadora CNC o una fresadora convencional, es importante tener en cuenta varios factores, como el material y la dureza de la pieza de trabajo y las especificaciones de la fresa, como la longitud del filo, la longitud de la herramienta, el diámetro del filo y diámetro de la varilla. Las fresas de acero de alta velocidad se utilizan normalmente con fresadoras convencionales, mientras que se prefieren las fresas de carburo para fresadoras CNC.