La fundición a presión es un proceso de fundición de metal que utiliza una cavidad de molde para forzar al metal fundido a adoptar una forma específica, similar al proceso de moldeo por inyección de plástico. Es particularmente útil para producir una gran cantidad de piezas fundidas de tamaño pequeño a mediano, lo que lo convierte en el proceso de fundición más utilizado.

La fundición a presión produce una superficie más suave y una mayor consistencia dimensional en comparación con otras técnicas de fundición. Sin embargo, si el funcionamiento y los parámetros no están estandarizados, pueden producirse diversos defectos.

1 . Marcas de flujo y patrones.

Inspeccion de Apariencia:

La superficie de la pieza fundida tiene franjas que están alineadas con la dirección del flujo del metal fundido. Además, hay líneas distintas, no direccionales, con diferentes tonalidades que se diferencian de la base metálica, y estas líneas no siguen un patrón específico.

Las causas de las marcas de flujo son las siguientes :

1) La temperatura del molde es demasiado baja;

2) El diseño del corredor no es bueno y la posición de la puerta no es buena;

3) La temperatura de suministro es demasiado baja;

4) Baja velocidad de llenado y corto tiempo de llenado;

5) El sistema de puerta no es razonable;

6) Escape deficiente;

7) La fumigación no es razonable.

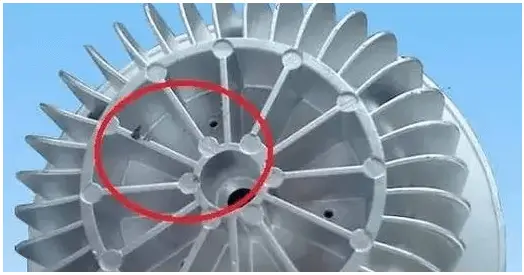

dos . Grieta de tortuga

Inspeccion de Apariencia:

En la superficie de las piezas fundidas, hay marcas de un patrón reticular que es convexo o cóncavo, y estas marcas se vuelven más prominentes y se extienden a medida que aumentan los ciclos de fundición.

Las causas son las siguientes:

1) Hay grietas en la superficie de la cavidad de la matriz de fundición;

2) El precalentamiento de la matriz de fundición es desigual.

3 . Aislamiento frío

Inspeccion de Apariencia:

La superficie de las piezas fundidas a presión tiene líneas lineales distintas, irregulares y deprimidas, que son pequeñas y de forma estrecha. Estas líneas pueden ser penetrantes o no penetrantes. En ocasiones, los bordes de estas líneas pueden parecer suaves, pero también pueden romperse bajo una fuerza externa.

Las causas son las siguientes:

1) Las dos corrientes de metal chocan, pero no están completamente fusionadas y no hay inclusiones entre ellas, y la fuerza de unión de los dos metales es muy débil;

2) La temperatura de vertido o de fundición es baja;

3) La posición del corredor no es correcta o el recorrido del flujo es demasiado largo;

4) Baja velocidad de llenado.

4 . Retiro

Inspeccion de Apariencia:

Hay abolladuras suaves (como discos) en la superficie de la mayoría de las partes gruesas de fundición a presión.

Las causas son las siguientes:

1) Causado por la contracción

- El diseño de la fundición a presión es inadecuado y la diferencia en el espesor de la pared es demasiado grande;

- Posición inadecuada del corredor;

- La tasa de inyección es baja y el tiempo de retención es corto;

- La temperatura local de la matriz de fundición es demasiado alta.

2) El diseño del sistema de refrigeración no es razonable;

3) El molde se abrió demasiado pronto;

4) La temperatura de vertido es demasiado alta.

5 . Imprimir

Inspeccion de Apariencia:

La huella dejada por el contacto entre la superficie de la pieza fundida y la superficie de la cavidad de la pieza fundida o la huella del paso en la superficie de la pieza fundida.

Las causas son las siguientes:

1) Causado por la expulsión del elemento.

- El extremo de la varilla eyectora está desgastado;

- La longitud de ajuste de la varilla eyectora es inconsistente;

- La parte de empalme de la cavidad de la matriz de fundición no encaja bien con otras partes.

2) Causado por empalmes o piezas móviles.

- La parte incrustada está suelta;

- Piezas móviles sueltas o desgastadas;

- La superficie de la pared lateral de la pieza fundida está formada por insertos que interpenetran los moldes móviles y fijos.

6 . Marcas de membresía

Inspeccion de Apariencia:

Bajo la influencia de fuerzas externas, las escamas pequeñas pueden desprenderse y adquirir un color gris brillante u oscuro.

Las causas son las siguientes:

1) Hay residuos metálicos o no metálicos en la superficie de la cavidad de fundición a presión;

2) Al verter, las impurezas se introducen primero y se fijan en la superficie de la cavidad.

7 . Delaminación (peladura)

Inspección de apariencia o inspección de daños:

Hay capas obvias de metal en la fundición.

Las causas son las siguientes:

1) La rigidez del molde no es suficiente y la plantilla tiembla durante el llenado;

2) En el proceso de inyección, el punzón se arrastra;

3) Diseño inadecuado del sistema de corredores.

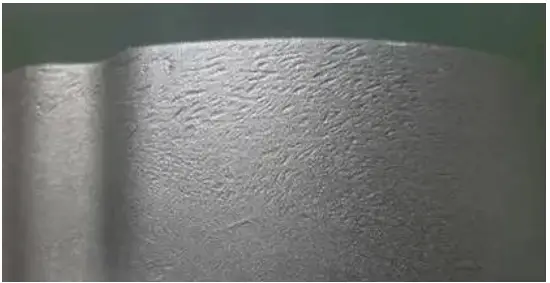

8 . ablación por fricción

Inspeccion de Apariencia:

La superficie de la fundición a presión tiene una superficie rugosa en algunos lugares.

Las causas son las siguientes:

1) La posición, dirección y forma de la entrada provocada por la matriz de fundición no son adecuadas;

2) Debido a las condiciones de fundición, el metal fundido en la entrada se erosiona violentamente y el enfriamiento de la pieza no es suficiente.

9 . Erosión

Inspeccion de Apariencia:

Hay marcas o líneas convexas en la posición local de las piezas fundidas a presión.

Las causas son las siguientes:

1) La posición de la puerta es inadecuada;

2) Las condiciones de enfriamiento no son buenas.

10 . Grieta

Inspeccion de Apariencia:

La superficie de la pieza fundida se agrieta cuando se coloca en una solución alcalina, apareciendo como líneas de color gris oscuro. Estas grietas siguen un patrón lineal u ondulado y tienen granos estrechos y alargados que tienden a empeorar bajo estrés externo.

Las causas son las siguientes:

Los resultados muestran que el contenido de hierro es demasiado alto o el contenido de silicio es demasiado bajo, lo que genera altos niveles de impurezas nocivas en la aleación que reducen su plasticidad. En las aleaciones de Al Si y Al Si Cu, el contenido de zinc o cobre es muy alto y en las aleaciones de Al Mg, el contenido de magnesio es muy alto. El contenido de cobre en las aleaciones Al Si y Al Si Cu también es muy alto.

Además, el tiempo de retención del molde es demasiado corto, el tiempo de retención es demasiado corto y el espesor de la pared de la pieza fundida cambia abruptamente. La fuerza de sujeción local es demasiado grande y la fuerza es desigual durante el proceso de expulsión.