El arenado es una técnica versátil que ha ido evolucionando a lo largo de los años. Los materiales abrasivos se hacen girar a altas velocidades para alisar, dar forma o limpiar superficies. En este artículo, discutiremos los pros y los contras del arenado, centrándonos en las diferentes técnicas y sus aplicaciones.

Tipos de técnicas de chorro de arena

El pulido con chorro de arena se presenta en diferentes formas, cada una adaptada a necesidades y materiales específicos. Comprender estas técnicas es crucial para lograr los mejores resultados.

Voladura húmeda

El arenado húmedo utiliza agua para controlar el polvo durante el proceso de granallado. El medio de voladura se mezcla con agua antes de liberarlo a la superficie.

Este método es particularmente adecuado para minimizar las partículas en el aire y se utiliza a menudo en entornos sensibles.

Procedimientos y equipos.

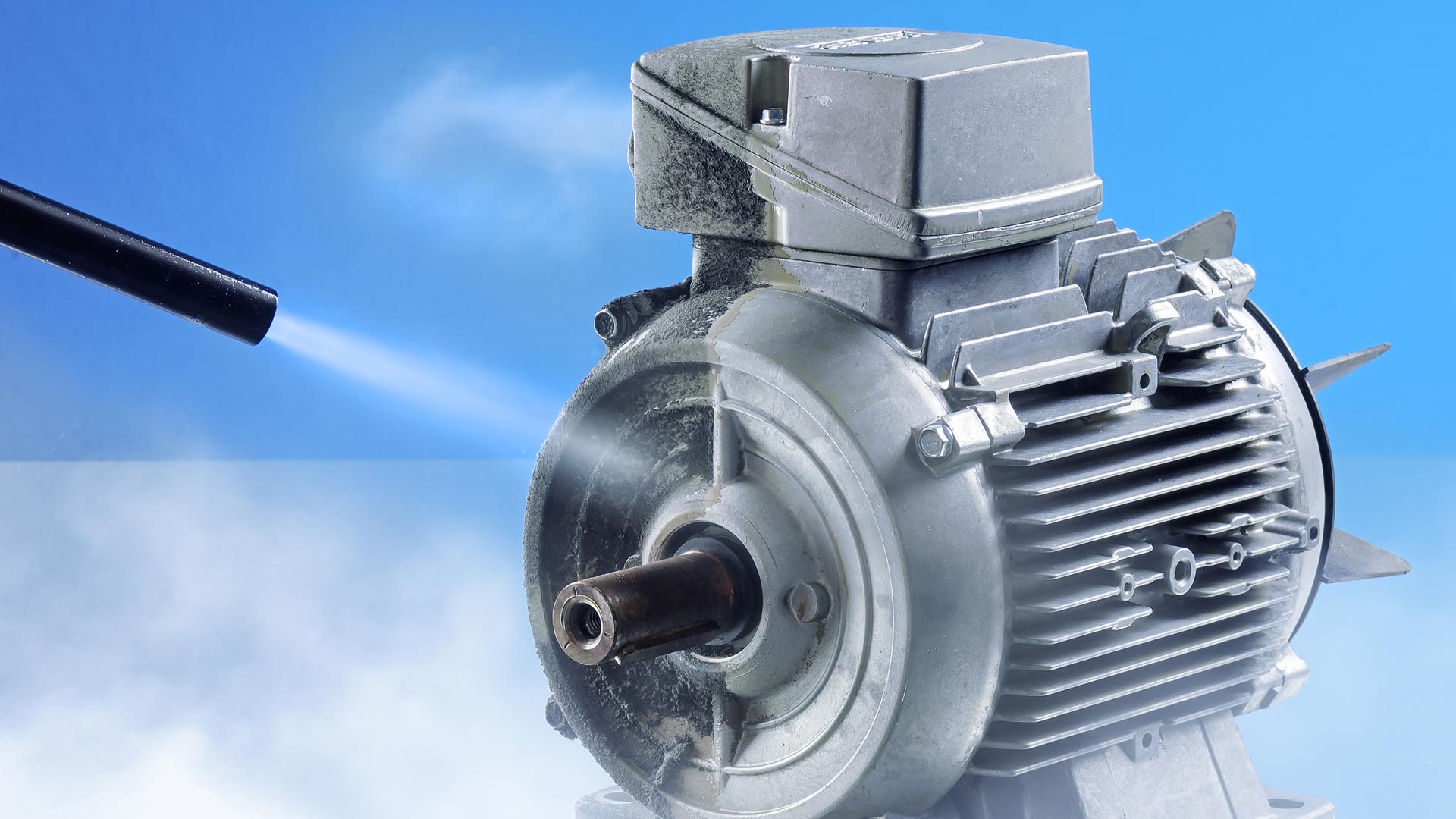

En el proceso de granallado húmedo, primero se mezcla un agente de granallado (normalmente arena) con agua en una máquina de granallado. Luego, el lodo resultante se lanza a través de una boquilla especial hacia la superficie objetivo. El equipo incluye una lavadora de alta presión y un chorro de arena.

Fuente de la imagen: Internet

Beneficios y aplicaciones

El chorro de arena húmedo es conocido por su capacidad para reducir el polvo, lo que lo hace adecuado para proyectos de interior. A menudo se utiliza para superficies delicadas, como artefactos históricos o piedras blandas, donde es importante minimizar el daño. El proceso también mejora la eficiencia de los medios de granallado, reduciendo así el consumo general.

Chorro seco

El granallado en seco, por otro lado, sólo utiliza aire a alta presión para rociar el medio de granallado sobre la superficie. Este método es versátil y ampliamente utilizado en diversas industrias debido a su eficiencia.

Procesos y maquinas

Durante el granallado en seco, el agente de granallado se carga en una máquina de granallado y se dispara a través de una boquilla utilizando aire comprimido. El flujo de aire a alta presión acelera las partículas explosivas para que golpeen la superficie con fuerza.

Idoneidad y limitaciones

El chorro de arena seco es eficaz para una variedad de superficies, incluidos metal, hormigón y madera. Se utiliza comúnmente para tareas como eliminación de óxido, eliminación de pintura y preparación de superficies. Sin embargo, en comparación con el chorro de arena húmedo, el proceso genera más polvo y, por lo tanto, requiere ventilación adecuada y medidas de seguridad.

rayos perla

La granallado utiliza pequeñas perlas de vidrio como medio de granallado. Se sabe que esta técnica crea una superficie lisa sin dañar la superficie subyacente.

Propiedades y usos

Las esferas de vidrio utilizadas en esta técnica son esféricas y menos abrasivas que la arena tradicional. A menudo se elige el chorreado con perlas porque limpia y chorrea las superficies sin deformarlas ni dañarlas.

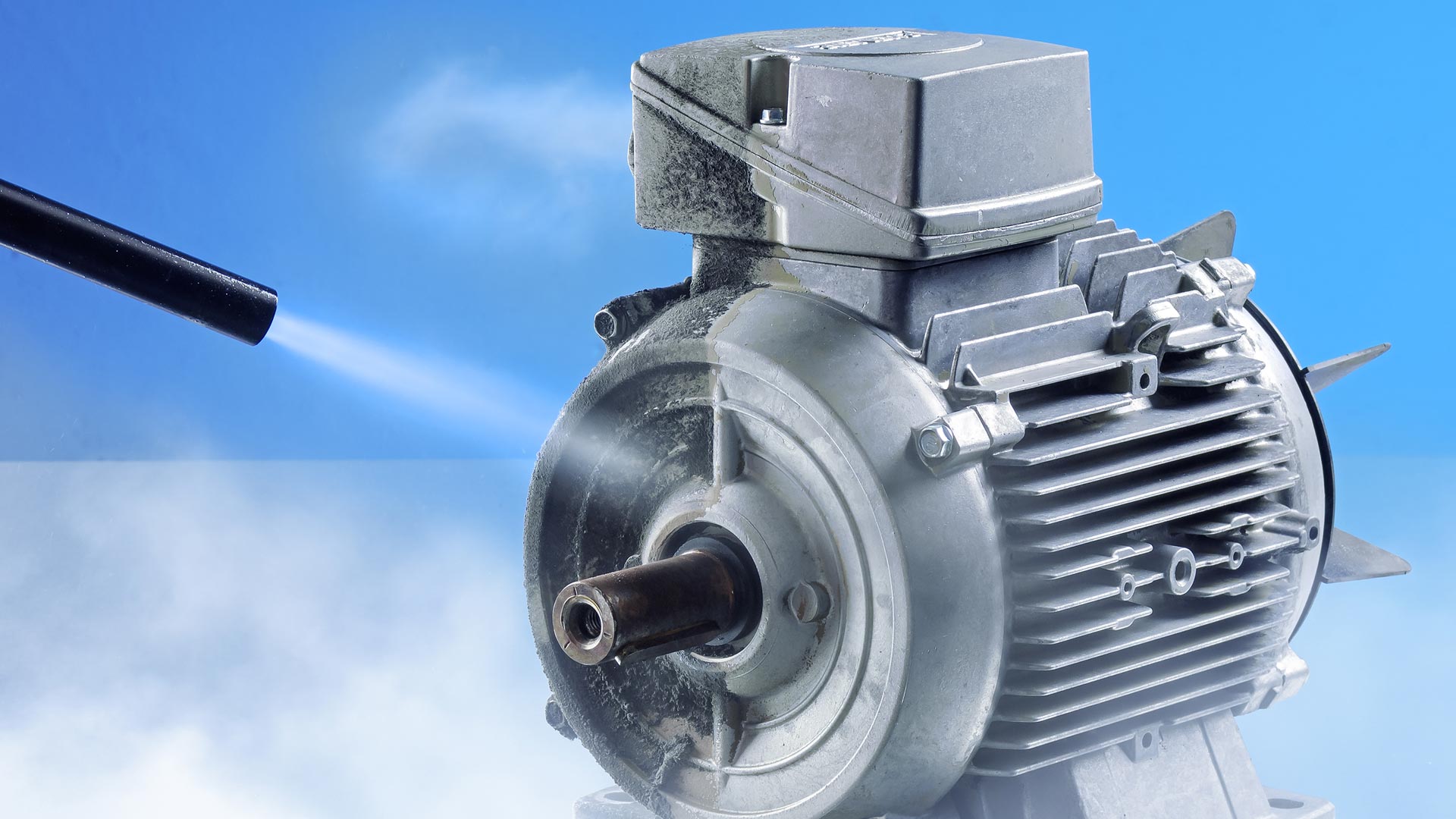

Fuente de la imagen: Internet

Materiales adecuados para el granallado

El chorro de arena es adecuado para materiales como aluminio, acero inoxidable y plástico. Se utiliza a menudo en la industria automotriz para limpiar y refinar componentes sin cambiar sus dimensiones.

explosión de refresco

El bicarbonato de sodio (bicarbonato de sodio) se utiliza como agente explosivo en la limpieza con soda. El proceso es suave pero eficaz y, por tanto, adecuado para una variedad de aplicaciones.

Descripción general y metodología

La limpieza con soda consiste en lanzar partículas de bicarbonato de sodio sobre una superficie utilizando aire comprimido. La naturaleza suave de las partículas permite una limpieza eficaz sin daños, lo que la convierte en la opción preferida para materiales sensibles.

Aplicaciones y aspectos medioambientales.

El chorro de soda se utiliza a menudo para limpiar y quitar pintura de superficies como madera, fibra de vidrio y ciertos metales. Debido a que el bicarbonato de sodio no es tóxico y es soluble en agua, es respetuoso con el medio ambiente, lo que lo convierte en la opción preferida para proyectos donde el impacto ambiental es una preocupación.

Comprender estas técnicas de chorro de arena proporciona información valiosa para seleccionar el método adecuado para proyectos específicos, garantizando resultados óptimos sin comprometer la integridad de las superficies que se están tratando.

Proceso de chorro de vapor

El granallado con vapor, también conocido como granallado húmedo o bruñido líquido, es una técnica de preparación de superficies que utiliza una mezcla de agua, abrasivos y aire comprimido.

Esta mezcla se rocía sobre una superficie a alta presión y proporciona un método único y eficaz para limpiar, terminar y restaurar una variedad de materiales.

Componentes del proceso de chorro de vapor.

- Agua: Agregar agua al proceso de granallado controla la formación de polvo, enfría las partículas del granallado y mejora la eficiencia general del proceso.

- Abrasivos: Los abrasivos comúnmente utilizados incluyen perlas de vidrio, óxido de aluminio u otros materiales adecuados para el acabado superficial deseado.

- Aire comprimido: el aire comprimido a alta presión acelera la mezcla de lodo y la dirige con precisión hacia la superficie objetivo.

Ventajas del chorreado húmedo

Cuando se comprenden los beneficios del chorro de vapor, se hace evidente su versatilidad y eficacia en una variedad de aplicaciones.

- Suave con las superficies

A diferencia de los procesos convencionales de chorreado en seco, el chorreado con vapor se caracteriza por su método cuidadoso. Al añadir agua se amortigua el impacto de las partículas del chorro, evitando daños en superficies sensibles y al mismo tiempo consiguiendo una limpieza eficaz.

- Textura superficial uniforme

El chorro de vapor garantiza un acabado superficial liso y uniforme. El control sobre la mezcla de abrasivo y agua permite obtener resultados personalizados, lo que lo hace adecuado para aplicaciones donde se desea una textura o apariencia específica.

- Mínima generación de polvo

La incorporación de agua al proceso suprime el polvo, creando un entorno de trabajo más seguro y controlado. Esto es particularmente beneficioso para proyectos en espacios cerrados o áreas sensibles donde la contención del polvo es fundamental.

- Posibilidades de aplicación versátiles

La limpieza con vapor es versátil y se puede utilizar en una variedad de materiales, incluidos metales, plásticos, cerámicas y compuestos. Su adaptabilidad lo hace adecuado para diversas industrias, desde la automoción y la aviación hasta la restauración y el arte.

Áreas de aplicación de chorro húmedo

Comprender las diversas aplicaciones de la limpieza con vapor demuestra su importancia en muchas industrias y campos creativos.

- Restauración de coches

La limpieza con vapor se ha convertido en el método preferido para restaurar componentes de automóviles. Desde la limpieza de piezas de motor hasta el repintado de superficies de automóviles antiguos, su capacidad para eliminar contaminantes sin causar daños lo hace ideal para mantener la integridad de los vehículos clásicos.

- industria naval

En la industria marina, donde las superficies están expuestas a condiciones ambientales adversas, el chorro de vapor se utiliza para limpiar cascos de barcos, eliminar el óxido de los componentes del barco y preparar superficies para revestimientos protectores.

- Mantenimiento aeroespacial

La precisión es de suma importancia en el mantenimiento aeroespacial y el chorro de vapor cumple con este requisito. Se utiliza para limpiar y restaurar componentes de aeronaves, asegurando un rendimiento y una longevidad óptimos.

- Acabado superficial artístico

Artistas y artesanos utilizan el chorro de vapor para tratamientos superficiales complejos en proyectos artísticos. Ya sea que desee agregar textura a esculturas o crear diseños únicos en metal, la limpieza con vapor ofrece un toque artístico controlado.

- Limpieza de instalaciones industriales

En entornos industriales donde las máquinas y equipos están expuestos a un cierto desgaste, se utiliza el chorro de vapor para una limpieza eficiente. Elimina contaminantes, óxido y revestimientos viejos, mejorando la durabilidad y el rendimiento de los equipos industriales.

voladura de rueda

El granallado por rotación es un impresionante método de tratamiento de superficies y una poderosa técnica para limpiar, granallar y terminar diversos materiales. Este artículo examina las complejidades del granallado y destaca su proceso, aplicaciones y beneficios.

Proceso de granallado con ruedas

El granallado por rotación, también conocido como granallado con aire o granallado con ruedas, es un método mecánico de tratamiento de superficies que utiliza la fuerza centrífuga para arrojar partículas abrasivas sobre una superficie. Este proceso utiliza una rueda o turbina de alta velocidad que gira rápidamente y lanza abrasivos al material objetivo.

Componentes del proceso de granallado con rueda.

- Abrasivos: Los abrasivos comunes incluyen arena de acero, arena de acero, óxido de aluminio o perlas de vidrio, según el acabado superficial deseado y el material a tratar.

- Rueda o turbina: El corazón del sistema de granallado por rueda, la rueda o turbina, gira a gran velocidad generando fuerza centrífuga. Esta fuerza lanza el medio de granallado hacia la superficie, lo que permite una limpieza o acabado eficiente.

- Vivienda o gabinete: el proceso de granallado con rueda a menudo se realiza en una cabina o cámara para contener el medio de granallado y mantener un ambiente controlado.

Ventajas de la granallado con ruedas

Conocer las ventajas de la granallado con rueda deja clara su eficiencia e idoneidad para diversas aplicaciones.

- Alta productividad

La granallado con ruedas es conocido por su alta productividad y, por lo tanto, es el preferido por las grandes empresas. La rápida rotación de la rueda asegura un suministro continuo y uniforme de medios de granallado, lo que resulta en un tratamiento superficial eficiente.

- Precisión y consistencia

La fuerza abrasiva controlada y dirigida de la rueda giratoria da como resultado superficies precisas y uniformes. Esto hace que el granallado sobre ruedas sea adecuado para aplicaciones donde la uniformidad es importante.

- Posibilidades de aplicación versátiles

La granallado con ruedas es versátil y aplicable a una amplia gama de materiales, incluidos metales, aleaciones y compuestos. Su adaptabilidad lo convierte en un método indispensable en industrias como la manufacturera, la automotriz y la construcción.

- Eliminación eficaz de óxido y revestimiento.

La energía cinética generada por la rueda giratoria permite que el granallado elimine eficazmente el óxido, los revestimientos y los contaminantes de las superficies. Esto es particularmente beneficioso para la restauración y preparación de materiales para tratamientos posteriores.

Áreas de aplicación del granallado con ruedas

La investigación sobre los múltiples usos posibles del granallado con turbina destaca su importancia en diversas industrias y en el tratamiento de superficies.

- Limpieza y procesamiento de metales.

En industrias como la manufacturera y la metalúrgica, el granallado con ruedas se utiliza para limpiar y preparar superficies metálicas. Elimina incrustaciones, óxido y revestimientos viejos, asegurando una excelente adhesión para tratamientos posteriores.

- Estructuración de superficies para la adhesión del recubrimiento.

El granallado rotativo crea superficies estructuradas que mejoran la adherencia de recubrimientos como pinturas, imprimaciones o barnices protectores. Esto es fundamental en aplicaciones donde es esencial una superficie resistente y duradera.

- Desbarbado y lijado

En los procesos de fabricación, el granallado centrífugo es eficaz para desbarbar y lijar componentes metálicos. Elimina eficientemente rebabas, bordes afilados y residuos de arena no deseados, mejorando la calidad general de las piezas mecanizadas.

- Rayos para aliviar la tensión.

El granallado aplica tensión de compresión a las superficies metálicas, mejorando su resistencia a la fatiga y su durabilidad. Esto es particularmente importante en los sectores aeroespacial y automotriz.

Limpieza criogénica

La limpieza criogénica, también conocida como limpieza criogénica con CO 2 , consiste en lanzar pequeñas bolitas de hielo seco a altas velocidades para limpiar y preparar superficies.

Los gránulos de hielo seco están compuestos de dióxido de carbono ( CO2 ) y son extremadamente fríos a -78,5 grados Celsius (-109,3 grados Fahrenheit). El proceso utiliza la energía térmica y cinética de los gránulos de hielo seco para eliminar contaminantes y lograr diversos objetivos de tratamiento de superficies.

Componentes del proceso de limpieza criogénica

- Gránulos de hielo seco: estos son los abrasivos principales y se crean presurizando y enfriando el gas de dióxido de carbono.

- Sistema de suministro de pellets: Los pellets de hielo seco se transportan a través de un sistema de suministro de pellets a la boquilla de chorro y allí se aceleran con aire comprimido.

- Boquilla de chorro: La boquilla de chorro dirige los gránulos de hielo seco a la superficie objetivo a alta velocidad, eliminando eficazmente los contaminantes mediante una combinación de choque térmico y energía cinética.

Ventajas de la limpieza criogénica

Comprender los beneficios de la limpieza criogénica resalta su eficacia y su impacto medioambiental.

- No abrasivo y no conductor.

La limpieza criogénica no es abrasiva y, por lo tanto, es adecuada para superficies sensibles sin dañarlas. Además, no es conductor y, por tanto, puede utilizarse de forma segura en componentes eléctricos sin riesgo de conductividad eléctrica.

- Amigable con el medio ambiente

El proceso utiliza CO 2, un subproducto de varios procesos industriales, como agente explosivo. Como los gránulos de hielo seco se subliman al contacto, el método es respetuoso con el medio ambiente y no produce residuos secundarios.

- Sin desperdicio

La limpieza criogénica no deja residuos ni residuos secundarios. El hielo seco sublimado se convierte en gas y deja una superficie limpia y sin residuos. Esto es particularmente ventajoso en industrias donde la limpieza y el mínimo esfuerzo de limpieza son cruciales.

- Tiempo de inactividad reducido

El efecto no destructivo de la limpieza criogénica minimiza el desmontaje y el tiempo de inactividad del equipo. Permite la limpieza y preparación de superficies durante las operaciones en curso, contribuyendo a una mayor eficiencia operativa.

Áreas de aplicación de la limpieza criogénica

Al explorar la amplia gama de posibles aplicaciones de la limpieza criogénica, queda clara su versatilidad en diferentes industrias y tratamientos de superficies.

- Limpieza de instalaciones industriales

La limpieza criogénica se utiliza a menudo para limpiar instalaciones y máquinas industriales. Elimina eficientemente contaminantes como grasa, aceite y residuos, asegurando un rendimiento óptimo y extendiendo la vida útil del equipo.

- Restauración y conservación de monumentos.

La limpieza criogénica es el método preferido para proyectos de restauración, especialmente superficies delicadas o artefactos históricos. Elimina suavemente los contaminantes sin causar daños, preservando la integridad del artículo restaurado.

- Industria de alimentos y bebidas

Debido a que la limpieza criogénica no es tóxica y no deja residuos, es adecuada para la limpieza de equipos en la industria de alimentos y bebidas. Elimina eficazmente bacterias, moho y otros contaminantes sin el uso de productos químicos agresivos.

- Restauración de daños por incendio y humo.

Al renovar daños por fuego y humo, se utiliza la limpieza criogénica para eliminar el hollín, los residuos de humo y los olores de las superficies. Las propiedades no abrasivas y libres de residuos de la limpieza criogénica son beneficiosas para restaurar el estado anterior al daño.

Chorro al vacío

En el ámbito de la preparación y limpieza de superficies, el chorreado por vacío ha demostrado ser un método potente y eficaz. Esto permite obtener excelentes calidades superficiales.

El chorreado por vacío, también llamado chorreado sin polvo o chorreado de circuito, combina medios de chorreado con un potente sistema de vacío.

Este enfoque integrado captura y retiene eficazmente los contaminantes abrasivos y eliminados, evitando que se propaguen al medio ambiente.

Componentes del proceso de chorreado al vacío.

- Abrasivos: Los abrasivos comunes incluyen granalla de acero, granate u otros materiales adecuados para el acabado superficial deseado y el material que se está tratando.

- Boquilla de chorro: La boquilla de chorro dirige abrasivo de alta velocidad a la superficie objetivo, eliminando contaminantes y preparando la superficie para tratamientos posteriores.

- Sistema de vacío: El sistema de vacío conectado al sistema de granallado captura y retiene los medios de granallado y la suciedad. Esto evita que el polvo y los contaminantes se transmitan por el aire.

- Sistema de recuperación y reciclaje: algunos sistemas de granallado al vacío cuentan con un sistema de recuperación y reciclaje que separa los medios de granallado reutilizables de los residuos, lo que contribuye a la rentabilidad y la sostenibilidad ambiental.

Ventajas del chorreado al vacío

Comprender los beneficios del chorreado al vacío revela su eficiencia, respeto al medio ambiente e idoneidad para diversas aplicaciones.

- Funcionamiento sin polvo

El sistema de vacío integrado garantiza un funcionamiento libre de polvo, lo que hace que la limpieza con vacío sea adecuada para proyectos en entornos sensibles o espacios cerrados donde la contención del polvo es fundamental.

- Sostenibilidad del medio ambiente

Al capturar y contener los medios de granallado y los contaminantes, el granallado por vacío contribuye a la sostenibilidad medioambiental. La capacidad de reciclar los medios de granallado reduce aún más los desechos y minimiza el impacto ambiental.

- Seguridad del operador

La operación libre de polvo del chorreado por vacío aumenta la seguridad del operador al reducir la exposición a partículas en el aire. También se minimiza la necesidad de equipos de protección, lo que da como resultado un entorno de trabajo más seguro.

- Posibilidades de aplicación versátiles

El chorro de vacío es versátil y aplicable a una variedad de materiales, incluidos metales, hormigón y madera. Su adaptabilidad lo hace adecuado para una variedad de sectores, desde la construcción y la construcción naval hasta proyectos de restauración.

Aplicaciones de chorro de vacío

Explorar los múltiples usos del chorro de vacío revela su importancia para una preparación y limpieza óptimas de la superficie.

- Mantenimiento marítimo y de astilleros.

En la industria marina, el chorro de vacío se utiliza a menudo para limpiar y preparar las superficies de los barcos. Elimina eficientemente crecimiento marino, óxido y revestimientos viejos, asegurando la longevidad y el rendimiento de las estructuras de los barcos.

- Limpieza de instalaciones industriales

El chorro de vacío se utiliza para limpiar plantas y máquinas industriales. Elimina eficazmente contaminantes como pintura, óxido y residuos, contribuyendo al mantenimiento y óptimo funcionamiento de las instalaciones industriales.

- Preparación de la superficie de hormigón

En proyectos de construcción y renovación, el chorro de vacío se utiliza para preparar superficies de hormigón. Se eliminan revestimientos viejos, contaminaciones y lodos de cemento, creando una superficie ideal para revestimientos, revestimientos o reparaciones.

- Restauración histórica

Debido a que funciona sin polvo, el chorreado por vacío es muy adecuado para proyectos de restauración histórica. Protege superficies delicadas y elimina contaminantes sin causar daños, contribuyendo a la restauración de estructuras históricas.