Las pruebas no destructivas de soldaduras son más comunes y generalmente se realizan en comparación con las pruebas destructivas de soldaduras. Algunas de las pruebas no destructivas de soldaduras se pueden realizar de forma rápida y sencilla. Sin embargo, algunos exámenes requieren más tiempo.

A continuación puede ver el listado de ensayos realizados como ensayos no destructivos.

- Inspección visual

- Pruebas de penetración de liquidez

- Prueba de fugas

- Prueba de partículas magnéticas

- examen de ultrasonido

- Prueba de corrientes de Foucault

- Prueba de emisión acústica

- Examen de rayos x

Analicemos cada tipo de prueba en detalle.

Inspección visual

La inspección visual de soldadura es el tipo más común y simple de inspección de soldadura END y se puede realizar como primer paso antes de realizar cualquier otra inspección.

Como prueba no destructiva de cordones de soldadura, se puede utilizar para determinar los siguientes puntos:

- Tamaño de soldadura

- Defectos de soldadura

- Grietas superficiales

- Superficie irregular

- Recogida y limpieza de escorias.

Pruebas de penetración de liquidez

Como sugiere el nombre, esta prueba monitorea la penetración de fluido en la soldadura defectuosa.

Se utiliza un tinte para detectar defectos en la soldadura.

- Este método sólo puede detectar grietas y discontinuidades en las superficies de soldadura.

- Primero se limpia la superficie de soldadura.

- Luego se rocía el agente sobre la superficie de soldadura.

- Luego se elimina. El ingrediente activo permanece en el área de la fisura.

- Se aplica una plata que cambia de color, que puede usarse para identificar áreas defectuosas.

Prueba de fugas

Este método se puede utilizar para probar un recipiente de líquido. Estos tipos de pruebas de soldadura no destructivas (pruebas de soldadura END) se pueden utilizar para probar contenedores de líquidos.

Una vez lleno de líquido, se pueden examinar las fugas superficiales.

Esta prueba es relativamente sencilla en comparación con otro tipo de pruebas y podemos recopilar información sobre la resistencia y otros aspectos de la soldadura.

Sólo se pudieron examinar las interrupciones en la costura de soldadura.

Prueba de partículas magnéticas

Este proceso se puede utilizar para detectar defectos en la superficie y cerca de la superficie.

- Si hay defectos en la costura de soldadura, se desactiva el campo magnético.

- Este procedimiento sólo es aplicable para materiales ferromagnéticos.

examen de ultrasonido

Los cambios en las propiedades del material se pueden evaluar mediante pruebas de ultrasonido. La velocidad de la onda se puede utilizar para determinar la calidad, el espesor, etc. de la soldadura.

Esta técnica no puede evaluar defectos superficiales en soldaduras.

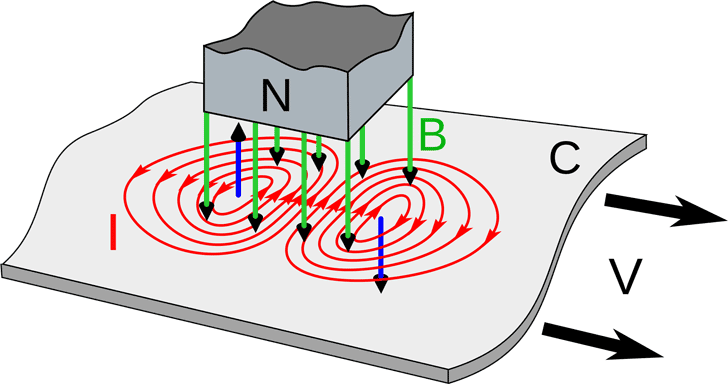

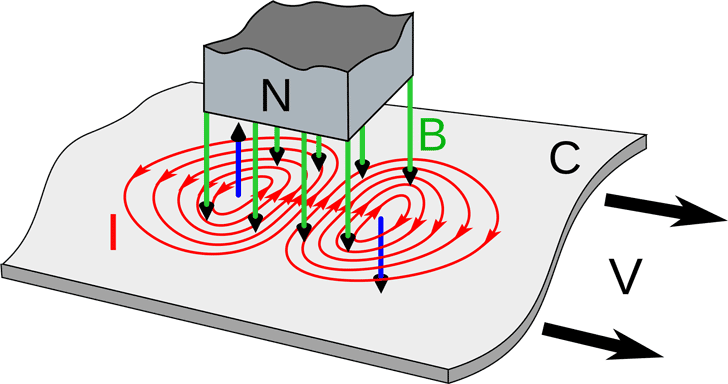

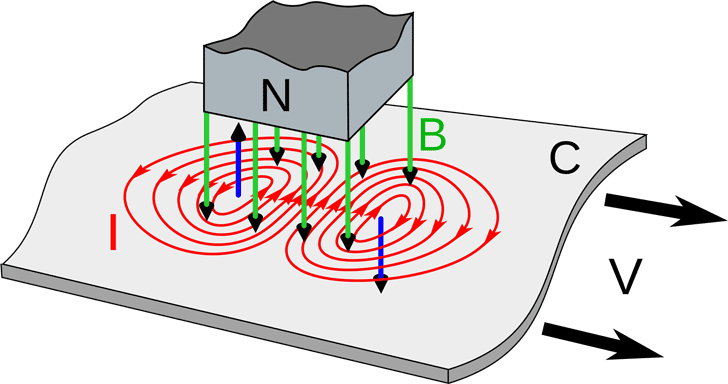

Prueba de corrientes de Foucault

Las corrientes parásitas resultantes se utilizan para determinar la calidad de la costura de soldadura. Esta prueba no destructiva de soldaduras no se puede utilizar para determinar la resistencia de las soldaduras.

Cuando la corriente fluye a través de una bobina y se acerca al metal, se crea una corriente parásita. Esto crea una especie de campo magnético.

La fluctuación del campo magnético secundario debido a defectos en la soldadura altera el campo magnético primario, que resulta del cambio en la corriente que pasa por la bobina.

El cambio de corriente se puede utilizar para determinar discontinuidades y deformaciones en la costura de soldadura. Esta prueba de soldadura NDT se utiliza como parte de otras pruebas de soldadura.

Prueba de emisión acústica

Este procedimiento se utiliza a menudo para evaluar soldaduras en una estructura existente o en estructuras grandes, como recipientes a presión.

Para localizar el material defectuoso se utiliza la emisión de ondas de tensión ultrasónicas.

Una vez que se han evaluado los materiales defectuosos, se utilizan otros métodos de prueba de soldadura END o métodos de prueba destructivos para una evaluación adicional.

cheque roentgen

Los rayos X o rayos gamma se utilizan para realizar pruebas no destructivas de trabajos de soldadura.

Este método se utiliza para identificar imperfecciones en las soldaduras.

Para evaluar la calidad de la soldadura, se examinan imágenes de rayos X.

Estas pruebas no destructivas de cordones de soldadura son caras.

Algunos de los artículos relacionados con el diseño de estructuras de acero son los siguientes.

- Diseño de ángulo único para tensión de tracción según EC3

- Dimensionado de uniones atornilladas según el Eurocódigo 3

- Ejemplo práctico de construcción de una sección de un solo ángulo.

- Diseño de pilares metálicos según EC3 – ejemplo resuelto

- Diseño de columnas de acero según Eurocódigo 3

- Ejemplo resuelto de construcción de una viga de acero (viga universal)

- Flexión y torsión (teoría y cálculo)

- Construcción con vigas de acero según BS 5950

- Clasificación de secciones UB según BS 5950