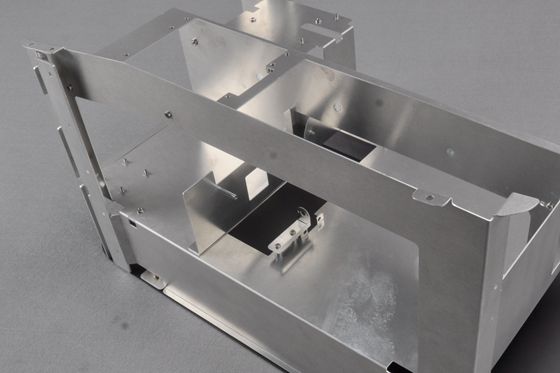

A soldagem é um processo no qual peças metálicas são unidas. É um dos métodos mais comuns de criação de conexões entre objetos metálicos e existem muitos tipos diferentes de soldagem. A soldagem de chapas metálicas é um subconjunto da soldagem usada para construir estruturas metálicas, tubulações e outras coisas, como tanques de armazenamento?

A soldagem de chapas metálicas é um processo complexo que requer várias técnicas. Você deve ter o conhecimento e as habilidades certas para obter os melhores resultados possíveis em trabalhos de soldagem. A soldagem de chapas metálicas é uma ótima maneira de economizar tempo em seus projetos.

Este artigo fornece métodos e sugestões importantes que você deve ter em mente ao soldar chapas finas de metal para obter resultados ideais.

O que é soldagem de chapa metálica?

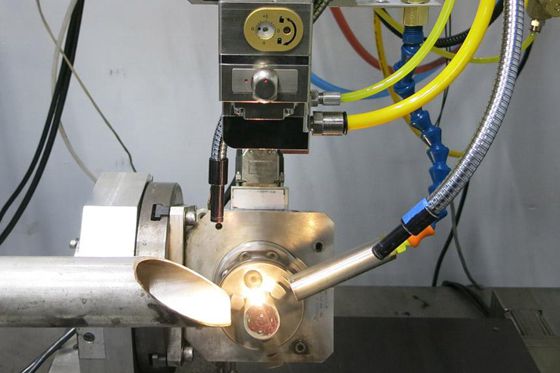

A soldagem de chapas metálicas é um dos processos básicos na indústria de manufatura para união de metais. Este processo normalmente envolve aquecer as duas peças de chapa metálica até o ponto de fusão e depois soldá-las com uma tocha.

O processo de soldagem de chapas metálicas é amplamente utilizado em aeronaves, carros, caminhões, eletrodomésticos, barcos, navios e outros equipamentos industriais.

Métodos disponíveis para soldagem de chapa metálica

Agora surge a grande questão: “Como soldar chapas metálicas?” Vamos aprender sobre os diferentes tipos de soldagem de chapa metálica.

Soldagem MIG

MTG, ou soldagem com gás inerte de metal, é um processo de soldagem que usa um arco elétrico para derreter o material de enchimento e unir duas ou mais peças de metal. O MIG é frequentemente usado para soldar materiais finos, como chapas e tubos.

O gás protetor consiste em uma mistura de argônio e dióxido de carbono. O material de enchimento é alimentado através de uma pistola de soldagem e o material de enchimento derretido forma um cordão na extremidade da junta. Um alimentador de fio derretido fornece o material de enchimento.

Soldagem TIG

O tungstato é um elemento que ocorre naturalmente em minerais como a volframita e a scheelita. O tungstênio não ocorre na natureza, mas é produzido sinteticamente. É usado em muitas indústrias, incluindo eletrônica, óptica e metalurgia.

O tungstênio é usado na soldagem a arco porque possui alto ponto de fusão e baixa pressão de vapor. Argônio e hélio são gases comumente usados em soldagem.

Um material de enchimento é usado para reforçar ou construir costuras. Um queimador elétrico é usado em vez de uma chama de acetileno-oxigênio.

As mãos do soldador inserem a haste de soldagem no fundido. Ao iniciar e parar suavemente o aquecimento, a soldagem de chapas ou metais pode ser feita. A soldagem nesta posição é frequentemente chamada de “soldagem em posição forçada”. Você pode encontrar as diferenças entre soldagem MIG e TIG neste artigo.

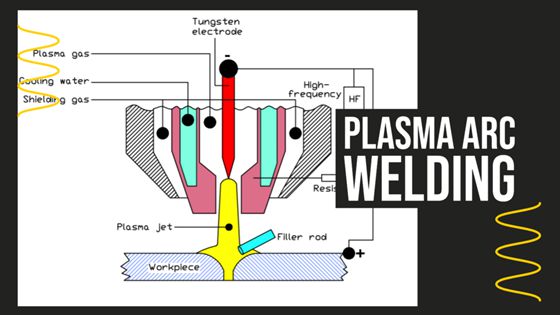

Soldagem a arco plasma

A soldagem a arco de plasma usa uma corrente elétrica para derreter o fio metálico. Um gás é então soprado através da poça de fusão para formar um plasma, que cria um arco poderoso.

Este arco aquece o material base, derrete-o e cria uma solda. A soldagem a arco de plasma é comumente usada na construção naval, construção de aeronaves e outras aplicações industriais.

Ao contrário da soldagem TIG, não são necessários materiais adicionais e são produzidos cordões de solda de alta qualidade. Além disso, é necessária menos energia e a velocidade de soldagem é maior do que na soldagem TIG. Este tipo de soldagem é usado em vários setores, como construção, reparo de campo, manufatura, construção naval e indústria de petróleo.

Soldagem manual

A soldagem a arco é um processo de soldagem que utiliza uma corrente elétrica para derreter e fundir fios ou hastes de metal. A soldagem a arco requer dois eletrodos: um eletrodo positivo, denominado eletrodo consumível ou material de enchimento, e um eletrodo negativo, denominado material de base. Um terceiro eletrodo, denominado placa de aterramento ou blindagem, fornece um caminho para a corrente elétrica fluir de volta à fonte.

É amplamente utilizado na construção naval, construção e processamento de aço.

Soldagem por feixe de elétrons e laser

A soldagem por feixe de elétrons (EBW), também chamada de soldagem por feixe de elétrons (EBM), é um processo de soldagem a arco que usa um fluxo concentrado de elétrons para derreter o metal de adição e unir duas peças de material.

Soldagem a gás

A soldagem a gás é um excelente método para unir chapas finas de aço, alumínio, cobre, latão, aço inoxidável, titânio e outras ligas. Não requer eletricidade e é extremamente econômico.

A soldagem a gás também é adequada para unir pequenos componentes como porcas, parafusos, arruelas e molas. No entanto, a soldagem a gás requer muita habilidade e experiência. Não é hora de começar a soldagem a gás? Temos um tutorial passo a passo para ajudá-lo a dominar a arte da soldagem a gás.

Os defeitos ocorrem frequentemente durante a soldagem de chapas metálicas. Temos um artigo dedicado sobre defeitos comuns e como corrigi-los em vários processos de fabricação de chapas metálicas. Não se esqueça de conferir.

Tipos de metal usados na soldagem de chapas metálicas

Embora o aço inoxidável seja um metal comumente usado na soldagem de chapas metálicas, outros também são usados. Isso inclui alumínio, aço carbono e até ouro.

Cada metal tem suas próprias vantagens e desvantagens que devem ser consideradas antes dos soldadores iniciarem seus projetos. O aço carbono é o metal mais barato e mais comumente usado na soldagem de chapas metálicas. É forte e fácil de soldar, mas também suscetível à ferrugem e corrosão.

O alumínio é outro metal popular usado na soldagem de chapas metálicas. É leve e resistente à corrosão, mas pode ser difícil de soldar.

O ouro é o metal mais caro usado na soldagem de chapas metálicas. É incrivelmente forte e não corrói, mas também é muito difícil de soldar.

Superfície a ser considerada para o processo de soldagem de chapa metálica

Listamos os melhores acabamentos que você pode considerar ao escolher placas de solda.

Superfície plana

A soldagem plana funciona melhor em superfícies planas. Ao soldar em uma superfície plana, você deve segurar a tocha em um ângulo em relação à superfície. É melhor também mover a tocha para frente e para trás ao longo da costura para garantir que todos os lados da costura estejam derretidos.

Superfície horizontal

Quando dispostas horizontalmente, as chapas dão ao soldador a impressão de uma superfície plana. No entanto, eles podem assumir duas formas diferentes.

Cordão de solda

O processo de unir duas superfícies em ângulo cria uma solda de ângulo. Um pedaço de metal é colocado em cima do segundo pedaço de metal e ambas as peças são aquecidas até ficarem macias o suficiente para se fundirem. Depois que as duas peças de metal são fundidas, a solda resultante se parece com a letra “L”.

Soldagem de ranhura

Uma solda ranhurada ocorre quando duas peças de metal se encontram em ângulo. Um pedaço de metal é colocado sobre o outro e então os dois metais são pressionados um contra o outro. O resultado é uma costura que parece uma ranhura.

Dica do especialista: Para superfícies horizontais, a soldagem eletrostática é a melhor opção.

Superfície vertical

O soldador geralmente está na posição vertical voltado para a superfície quando na posição vertical do eixo de soldagem. Ao soldar, você precisa segurar a tocha em um ângulo de 45° em relação à placa. Você também precisa manter a ponta do eletrodo longe do metal fundido.

Se você apontar a tocha diretamente para o metal fundido, o metal fluirá para baixo e cobrirá a ponta do eletrodo. Isso significa que você não obterá um arco limpo e a solda será de baixa qualidade.

superfície aérea

A soldagem aérea é o tipo de soldagem mais exigente porque o metal fundido escorre para baixo como solda. Cuidado também com respingos. Minimize o tamanho da poça de fusão usando material de enchimento suficiente. E lembre-se de usar calor suficiente para conseguir uma boa solda.

10 dicas para soldagem de chapas metálicas

Agora que você conhece alguns dos metais usados na soldagem de chapas metálicas, aqui estão algumas dicas para você começar. Primeiro: use sempre ferramentas limpas e secas. Ferramentas molhadas podem causar ferrugem e corrosão no metal.

Em segundo lugar, ao soldar metal, certifique-se de usar a amperagem e a voltagem corretas. Muito ou pouco pode fazer com que a solda fique fraca e quebre. Finalmente, sempre teste suas soldas antes de usá-las. Isso garantirá que eles fiquem estáveis e não quebrem sob pressão.

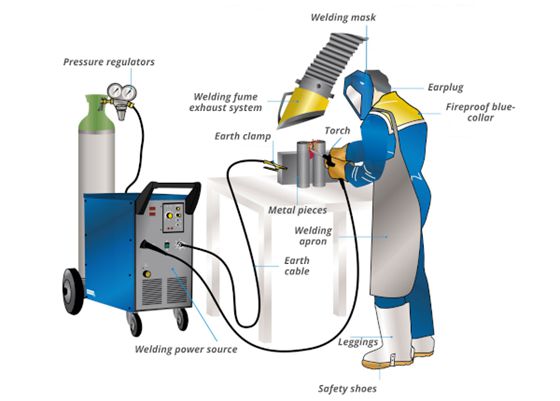

Segurança na oficina ao soldar Sempre que você usar equipamento de soldagem, é importante considerar a segurança na oficina. Isso inclui usar o equipamento de proteção correto, como: B. capacete de soldador, luvas e avental. Certifique-se também de ter sempre um extintor de incêndio à mão em caso de acidente.

Agora é hora de dar algumas dicas de especialistas para que você possa soldar metal com perfeição.

1. Use técnica adequada para metal

Antes da soldagem a arco ou do gás oxigênio, havia maneiras simples de fazer as coisas. Graças à tecnologia moderna, a soldagem de metais resistentes, como aço inoxidável e titânio, agora é fácil. Mas cada tipo de metal requer uma técnica diferente e cabe a nós escolher a mais adequada. Temos que decidir sobre o melhor método.

2. Use o método de soldagem por salto

A técnica é conhecida como “soldagem por salto” e envolve fazer vários pontos ou soldas curtas em locais estratégicos para garantir a posição da chapa fina. Após alguns minutos de resfriamento, o soldador pode continuar soldando em áreas anteriormente não soldáveis. A soldagem por salto pode reduzir a deformação e empenamento do metal.

A soldagem por sobreposição é um método eficaz para unir chapas finas de metal. Isso permite evitar deformações e deformações das peças.

Ao soldar, evite balançar a tocha; em vez disso, mova a tocha para frente e para trás rapidamente ao longo de uma linha reta.

3. Tecnologia de soldagem por pontos

A soldagem por pontos é um excelente método para unir chapas finas de aço. Também é chamada de soldagem por pontos. As tachas são soldas muito pequenas que não causam nenhum dano à superfície do material.

Ao unir duas peças de metal, certifique-se de que haja uma folga de 1 mm entre elas. Em seguida, coloque um prego exatamente no meio da distância.

Assim que o pino estiver no lugar, você deve pressioná-lo firmemente em ambos os lados até que derreta. Depois de derretido, o pino adere ao metal e forma uma ligação forte.

4. Faça um teste de metal

Você deve fazer um teste no metal antes de iniciar a soldagem em série. Segurança na oficina ao soldar Sempre que você usar equipamento de soldagem, é importante considerar a segurança na oficina. Isso inclui usar o equipamento de proteção correto, como: B. capacete de soldador, luvas e avental. Você também deve ter sempre um extintor de incêndio à mão em caso de acidente.

Existem muitas variáveis que podem afetar a qualidade de uma solda. Portanto, é importante otimizar seu processo para alcançar os melhores resultados. Isso inclui usar a amperagem e voltagem corretas e garantir que suas ferramentas estejam limpas e secas. Isso lhe dará um protótipo do seu produto, seja ele semiacabado ou acabado.

5. Selecione os metais de adição

É fundamental escolher um metal de adição que seja compatível com as propriedades mecânicas de sua fabricação. Ao usar um metal de adição, é necessário considerar sua espessura. Um metal mais espesso requer mais calor para derreter. Se você usar um metal muito grosso, corre o risco de superaquecer e danificar o material. Por outro lado, se você usar um metal muito fino, a solda poderá não ficar bem unida.

Você também precisa considerar o tipo de metal que está soldando. Alguns metais requerem enchimentos diferentes. Por exemplo, o alumínio requer uma carga mais espessa que o aço.

6. Use um eletrodo pequeno

Use uma haste mais fina que o metal. Use um eletrodo menor que 1/8 de polegada. Com um eletrodo menor você pode criar um arco mais estreito, reduzindo o desgaste e permitindo ao usuário retificar o eletrodo até um tamanho menor.

7. Use um fio de pequeno diâmetro

Ao soldar, é necessário levar em consideração o material utilizado. Por exemplo, se estiver soldando alumínio, você precisará de um diâmetro de fio diferente do que se estiver soldando aço.

Ao escolher o tamanho certo do fio, você também deve considerar seu nível de habilidade. Se você está apenas começando, deve escolher um fio pequeno, pois ele o ajudará na soldagem. À medida que você ganha experiência, ficará mais confortável com tamanhos maiores.

8. Use gás de proteção à base de argônio

Ao soldar alumínio, use um gás de proteção com maior proporção de argônio. O argônio é um gás inerte que não reage com metais como o oxigênio. Portanto, não oxida o metal. Se você usar argônio puro, precisará adicionar dióxido de carbono à mistura para aumentar a densidade.

9. Ajuste o calor

O calor é o fator mais importante na soldagem de chapas metálicas. Muito calor derreterá o metal e fará com que a conexão falhe. Para evitar isso, utilizamos diferentes tipos de aquecimento dependendo do tipo de metal.

Para materiais mais espessos, como o aço, usamos soldagem com gás inerte de tungstênio (TIG), pois isso resulta em uma solda de maior qualidade. Ao soldar materiais mais finos como o alumínio, usamos soldagem eletromagnética porque nos permite colocar a solda em qualquer ângulo.

Também utilizamos uma tocha que aquece a ponta do fio do eletrodo em vez da base, permitindo concentrar o calor na área onde será feita a soldagem.

10. Escolha a empresa certa

A soldagem de metais é um processo industrial que utiliza calor e pressão para unir metais. Os soldadores devem seguir procedimentos de segurança rigorosos para evitar ferimentos. Escolha uma empresa que ofereça aos clientes uma gama completa de serviços, incluindo fabricação, reparo e remanufatura de peças soldadas. Além disso, a empresa também deve fornecer suporte técnico e assessoria.

Concluindo

Soldar chapas de metal é fácil se você conhecer as técnicas corretas. Leia dicas de soldagem de chapas metálicas para melhorar suas habilidades de soldagem e tirar o máximo proveito delas. Claro, você também pode deixar isso para os profissionais.

WayKen: Seu parceiro confiável para soldagem de chapas metálicas

Perguntas frequentes

Qual processo de soldagem é adequado para metais finos?

Ao soldar metal, a soldagem TIG é o melhor método. É preciso e garante que as soldas fiquem exatamente onde deveriam estar. Isso faz com que o produto final tenha uma ótima aparência.

Como você solda chapas finas?

A soldagem de materiais finos requer altas temperaturas. Por esta razão, precisamos de fornecimento de energia suficiente. Dependendo da espessura do material podemos utilizar diferentes técnicas. Para materiais mais espessos, preferimos a soldagem MIG porque nos permite soldar chapas grossas em menos tempo. Porém, se a espessura for mínima, a soldagem TIG é a melhor opção.

Posso usar alimentação CA ou CC ao soldar alumínio MIG?

A soldagem MIG é uma maneira simples e rápida de unir metais. Tanto a soldagem AC quanto a DC MEG são adequadas para alumínio. Porém, a soldagem DC é a mais rápida porque não requer nenhum equipamento especial.