A resistência dos metais é uma das propriedades mecânicas mais importantes exigidas para a classificação das aplicações e usos dos metais. Alguns metais podem ser adequados para utilização na indústria da construção, mas não na indústria aeroespacial. Este é um fator crucial utilizado por cientistas, fabricantes e engenheiros para garantir a funcionalidade e praticidade do metal em todos os seus projetos.

Na indústria de materiais, a resistência é definida pela capacidade de um material suportar uma carga aplicada sem sofrer falha ou deformação plástica.

Tipos de pontos fortes

Os materiais têm resistências diferentes dependendo da carga. Essas resistências são utilizadas como parâmetros a serem considerados na seleção de um material para aplicações específicas. Abaixo estão os diferentes tipos de resistência dos metais:

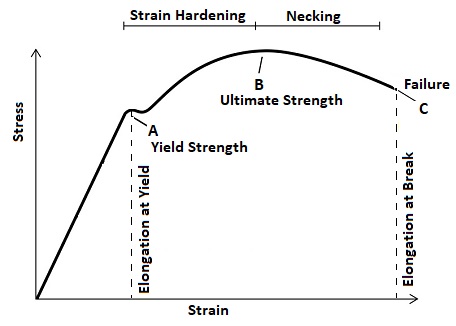

Limite de estiramento- Esta é a resistência máxima que um metal pode suportar antes de apresentar deformação plástica permanente em um teste de tração. Os engenheiros usam esse valor para determinar a carga máxima que um componente pode suportar. Isto é usado em muitos regulamentos técnicos como critério para definir falha.

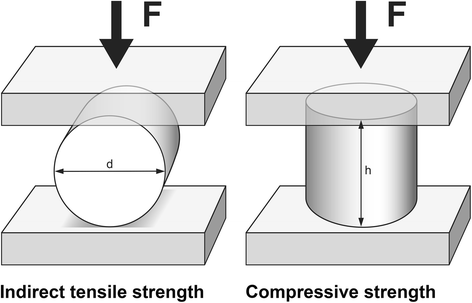

Resistência à tração ou simplesmente chamada de resistência à tração- Isto é definido pela tensão máxima que o material pode suportar em um teste de tração. Em termos mais simples, esta é a carga máxima que um metal pode suportar antes de quebrar ou ser despedaçado.

força compressiva- Esta é a resistência máxima na qual um material pode resistir à falha durante um teste de compressão. Neste tipo de resistência, a carga é aplicada na parte superior e inferior da amostra.

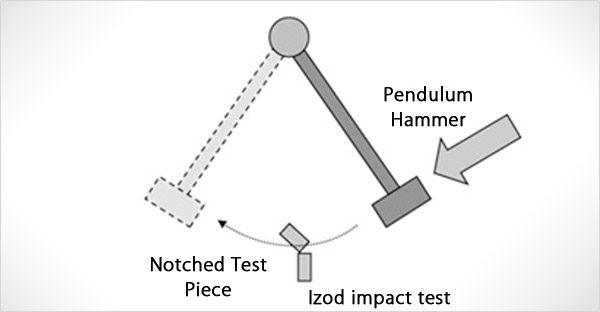

Resistência ao impacto- Esta é a capacidade de um metal de resistir a tensões repentinas e severas sem falhar. É a energia máxima que um metal pode absorver antes de rachar ou quebrar.

Por que precisamos aprender sobre a resistência dos metais?

Agora que você aprendeu sobre os tipos básicos de resistência mental, provavelmente entendeu um pouco sobre a importância de aprender sobre resistência mental. Para explicar isso melhor, abaixo está uma discussão abrangente sobre por que a resistência do metal é importante em vários setores:

Projeto mecânico/estrutural

Quando se trata de elementos mecânicos e estruturais, os engenheiros precisam conhecer a resistência das peças que estão projetando. Eles os usam para identificar onde um material pode quebrar ou falhar. Isso permite que eles estabeleçam limites e definam as restrições necessárias para peças específicas que projetam.

Seleção de materiais

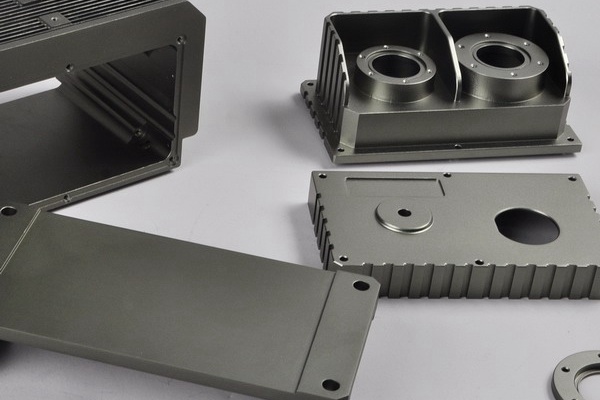

A resistência dos metais é um critério muito importante na seleção de materiais que possam suportar as demandas de diversas aplicações industriais. Diferentes metais têm diferentes valores de resistência. Existem certos metais que são adequados para aplicações pesadas e também alguns que são mais adequados para aplicações leves. Por exemplo, um metal com alta resistência à tração é preferido para fabricar peças necessárias para levantar ou puxar.

Segurança

Tudo se resume à segurança. A resistência dos metais estabelece vários limites para evitar falhas em qualquer aplicação. Conhecendo a classe de resistência do metal, é possível projetar peças de maneira segura e infalível que possam suportar as cargas pretendidas sem causar danos aos usuários.

Os metais mais fortes usados na metalurgia

Na indústria existem os metais mais fortes que podem ser preferidos dependendo da aplicação e dos requisitos de design. Abaixo estão os metais mais fortes comumente usados em diversas indústrias:

1. Titânio

Este metal natural tem alta resistência à tração porque sua estrutura é menos densa que a dos metais comuns. O titânio é popular devido à sua baixa relação resistência-peso e alta resistência à corrosão, tornando-o perfeito para aplicações aeroespaciais, automotivas e médicas. Além de seu estado puro, o titânio é frequentemente ligado a outros metais para aumentar ainda mais sua resistência. Um exemplo é o alumineto de titânio, em que os elementos de liga são alumínio e vanádio.

2. Cromo

O cromo chegou à lista dos metais mais fortes por ser considerado o metal mais duro do planeta. Embora o cromo não seja frequentemente usado sozinho, ele tem efeitos surpreendentes quando ligado a outros metais. Uma aplicação popular é o cromo como ingrediente principal na produção de aço inoxidável, um dos metais mais procurados em todas as indústrias.

3. Tungstênio

É considerado o metal natural mais forte e duro, pois possui uma resistência à tração de 250.000 psi ou 1.725 MPa. Para compensar a sua fragilidade, este metal é frequentemente ligado a outros elementos. A liga mais popular é o carboneto de tungstênio. A força do tungstênio é muito útil para diversas aplicações nas indústrias militar, aeroespacial, de mineração e outras indústrias metalúrgicas.

4. Aço

O aço é geralmente um dos metais mais fortes e o material de construção mais importante. Este metal é feito de ligas de ferro, carbono e alguns outros elementos, dependendo do tipo de aço. A resistência à ruptura do aço depende de seus outros componentes de liga. Abaixo estão alguns tipos comuns de aço:

- Aço inoxidável – uma liga de aço, cromo e manganês. Este metal é conhecido por suas excelentes propriedades de resistência à corrosão. Possui resistência ao escoamento de 1560 MPa e resistência à tração de até 1600 MPa.

- Ligas de aço-ferro-níquel – Geralmente, a liga de aço carbono com níquel aumenta sua resistência à tração em até 1450 MPa. Diferentes fabricantes produziram suas próprias variantes desta liga.

- Aço Ferramenta – Este tipo de liga de aço é feito misturando as proporções corretas de cobalto e tungstênio. Sua resistência e dureza o tornam um material perfeito para a fabricação de ferramentas de corte CNC e até mesmo eixos.

5. Inconel

Outra liga que entrou na lista é o Inconel. Esta é uma liga de níquel austenítico e cromo. Essas superligas são extremamente fortes e resistentes à corrosão, tornando-as perfeitas para aplicações em ambientes e condições extremas. Eles são comumente usados para fabricar turbinas, rotores de turboalimentadores, trocadores de calor, vasos de pressão e muito mais.

Processos para melhorar a resistência do metal

1. Solidificação de solução sólida e formação de liga

Este é o método usado para as ligas metálicas mencionadas anteriormente para melhorar a resistência do metal puro. O endurecimento por solução sólida envolve a formação de uma “solução sólida” pela adição de átomos de um elemento de liga à estrutura cristalina do metal base.

2. Tratamento térmico

Este processo específico pode ser realizado em qualquer ponto da produção de uma peça metálica para melhorar suas propriedades. Durante o processo de aquecimento, a microestrutura do metal é alterada, tornando o metal ou liga mais forte, mais resistente e mais durável. Abaixo estão os métodos comuns de tratamento térmico:

- Brilho- Metais como cobre, prata, alumínio, aço e latão são aquecidos para reduzir o risco de quebra durante o processamento. Três fenômenos ocorrem durante o recozimento: recuperação, recristalização e crescimento de grãos.

- têmpera O revenimento envolve aquecer o metal a uma temperatura logo abaixo de sua temperatura de endurecimento e mantê-lo nessa temperatura por um período específico de tempo. Este processo é feito para reduzir a fragilidade do metal, mantendo sua dureza e resistência.

- Normalização- Este processo é feito para tornar o aço mais resistente e dúctil.

- endurecimento Neste processo, o metal é aquecido a uma temperatura suficientemente alta para dissolver precipitados ricos em solventes. Este processo aumenta então a dureza e a resistência do metal. A desvantagem, porém, é que o metal já perdeu a ductilidade, tornando-o quebradiço.

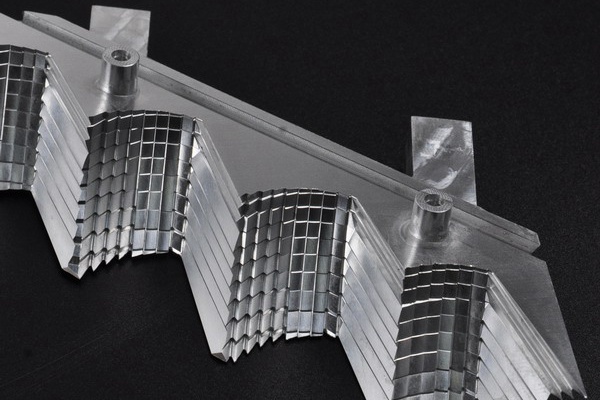

3. Endurecimento por trabalho

Neste método, o metal é reforçado por meio de deformação plástica para aumentar sua dureza, limite de escoamento e resistência à tração. Os deslocamentos que ocorrem durante esse processo levam a emaranhados nos deslocamentos de grãos. Esse entrelaçamento evita maiores deformações nos grãos afetados e, assim, aumenta a força mental. A solidificação ocorre frequentemente em processos de trabalho a frio e conformação, como britagem, cisalhamento e dobra.

A diferença entre resistência e dureza

Embora a resistência e a dureza estejam intimamente relacionadas, é importante notar que estas propriedades são medidas de forma diferente. A resistência é definida como a capacidade de um material resistir à deformação causada por uma carga externa, enquanto a dureza é a capacidade de um material resistir à penetração ou arranhões.

Como já mencionado, existem métodos de teste completamente diferentes para esses dois. A resistência dos metais é determinada por um teste de tração ou compressão em uma máquina de teste universal, enquanto os testes de dureza podem ser realizados usando vários métodos, incluindo teste de dureza Rockwell, teste de dureza Brinell, teste de dureza Vickers e estereoscópio Shore.

Esses dois são importantes na indústria de design e engenharia, pois representam um dos parâmetros mais importantes a serem considerados. A resistência estabelece os limites para a carga máxima permitida nas peças a serem fabricadas. Isto é crucial para evitar erros em estruturas e máquinas. Por outro lado, a dureza é um indicador muito bom da resistência de um metal ao desgaste mecânico. Metais mais duros são preferidos para fazer peças que precisam ter excelente resistência ao desgaste.

Gráfico de resistência do metal

Se o seu projeto requer peças metálicas, existem alguns parâmetros importantes que você precisa saber sobre metais comuns. Por exemplo, a resistência ao escoamento do aço, a resistência à tração do aço, densidade, dureza, etc. Existe uma mesa de metal. Você pode comparar e referenciar as propriedades de diferentes metais.

| Tipos de metais | Resistência à tração (PSI) | Força de rendimento (PSI) | Dureza Rockwell (escala B) | Densidade (Kg/m³) |

| aço inoxidável 304 | 90.000 | 40.000 | 88 | 8.000 |

| Alumínio 6061-T6 | 45.000 | 40.000 | 60 | 2720 |

| Alumínio 5052-H32 | 33.000 | 28.000 | 2680 | |

| Alumínio 3003 | 22.000 | 21.000 | 20 a 25 | 2730 |

| Aço A36 | 58-80.000 | 36.000 | 7800 | |

| Grau de aço 50 | 65.000 | 50.000 | 7800 | |

| Latão amarelo | 40.000 | 55 | 8470 | |

| Metal de bronze | 49.000 | 65 | 8746 | |

| cobre | 28.000 | 10 | 8940 | |

| Bronze fosforoso | 55.000 | 78 | 8900 | |

| Bronze de alumínio | 27.000 | 77 | 7700-8700 | |

| titânio | 63.000 | 37.000 | 80 | 4500 |

Diploma

É muito importante escolher o metal certo para os seus projetos. Você pode consultar a tabela de resistência do metal e escolher um material metálico adequado de acordo com as características, funções e aplicação de seus projetos. Claro, se você acha que isso é complicado, pode entrar em contato com a WayKen, que tem vasta experiência em metalurgia e sempre poderá lhe dar sugestões profissionais para o seu projeto.