Uma conexão de flange aparafusada é a forma mais comumente usada de estrutura de conexão destacável nas indústrias de petróleo e química, que é amplamente utilizada e usada como peça padrão em muitos países. Padrões apropriados foram desenvolvidos para os designers escolherem. A China também desenvolveu padrões industriais relevantes, tais como: Por exemplo, GB/T 13402-2019 “Flange de tubo de aço de grande diâmetro”, HG/T 20592-20635-2009 “Flanges de tubo de aço, juntas, fixadores”, NB/T 47020-47027-2012 “Flanges de vasos de pressão, juntas, fixadores” e SH/T 3406-2013 “Flanges para tubos de aço petroquímico”. O uso de flanges padrão simplifica os cálculos, reduz os custos de projeto, melhora a eficiência do projeto e garante confiabilidade e intercambialidade dos flanges. Porém, devido ao tamanho e especialização do equipamento, flanges que excedem as limitações de uso padrão e necessariamente atendem aos requisitos de GB/T 150.1-150.4-2011 “Vasos de Pressão” ou ASME Sec.Ⅷ Div.1-2021 “Regras para Construção” são frequentemente encontradas em vasos de pressão”. O método do Anexo 2 é obrigatório para o projeto ou otimização estrutural de vasos de pressão.

A conexão de flange aparafusada consiste em flanges, juntas e fixadores. A superfície de vedação do flange é comprimida pela ação da pré-carga do parafuso, que pressiona a gaxeta fixada entre um par de flanges, de modo que a gaxeta se deforme elástica ou plasticamente sob a ação da pré-carga do parafuso para preencher as lacunas microgeométricas na vedação do flange Superfície e atingir o propósito de vedação. O principal modo de falha que deve ser considerado no projeto do flange é o vazamento entre as superfícies de vedação do flange, para o qual é necessário garantir que os parafusos, gaxetas e flanges tenham resistência suficiente. Um projeto de flange sensato baseia-se na seleção do principal modo de falha da gaxeta apropriada, na configuração de um conjunto de parafusos apropriados e na determinação do tamanho apropriado da estrutura do flange para evitar vazamento da conexão do flange. Este artigo apresenta o projeto otimizado de flanges para equipamentos de grande diâmetro e alta pressão utilizando o exemplo de um filtro separador em um projeto de engenharia de plataforma offshore.

1. Exemplo de projeto

Um projeto de plataforma offshore possui um filtro separador na entrada do sistema de tratamento de etilenoglicol interno. Para facilitar a instalação e manutenção do filtro de polimerização superior no separador, a cabeça superior deve ser projetada como uma conexão flangeada. Os parâmetros de projeto do separador de filtro são diâmetro interno Φ1200mm, pressão de projeto 13,2MPa, temperatura de projeto 70°C, material do cilindro Q345R (normalizado), espessura 54mm, margem de corrosão 4mm, material do flange 16MnⅣ. Tamanho do flange, alta pressão, os parâmetros estão fora da faixa padrão existente para flanges de equipamentos, portanto, de acordo com GB/T 13402-2019, selecione um tamanho mais próximo do flange de tubo classe 900 da série A DN1200mm; suas dimensões estruturais estão listadas na Tabela 1.

Tabela 1: Tamanho da estrutura do flange antes e depois da otimização

| Estado do flange | Design original | Após a otimização |

| Flange de diâmetro externo/mm | 1785 | 1760 |

| Pescoço cônico do flange, diâmetro final pequeno/mm | 1262 | 1316 |

| Diâmetro final grande do pescoço cônico do flange/mm | 1343 | 1412 |

| Altura do flange/mm | 419 | 350 |

| Espessura mínima do anel do flange/mm | 233,4 | 200 |

| Diâmetro do círculo do furo do parafuso/mm | 1587,5 | 1600 |

| Especificações do parafuso | M100 | M80 |

| Número de parafusos | 24 | 28 |

| Diâmetro de projeção do flange/mm | 1.384 | 1.472 |

| Altura da superfície elevada/mm | 7 | 21 |

No entanto, fixar o flange do tubo ao separador do filtro apresenta os seguintes problemas:

- (1) Devido à alta pressão de projeto do equipamento, para melhorar o efeito de vedação entre os flanges, é necessário substituir a junta de face do flange original por uma junta de face de junta anular e substituir a junta por uma junta de anel metálico.

- (2) Se o diâmetro do flange for maior, uma especificação de parafuso maior deverá ser selecionada, o que afetará a espessura do pescoço do flange e aumentará a tensão axial do flange.

- (3) O cálculo da tensão do flange deve ser qualificado e o tamanho da estrutura do flange deve ser otimizado.

2. Otimização do design do flange do dispositivo

2.1 Construção do selo

2.1.1 Determinação do formato do selo

O projeto da vedação é a base de todo o projeto da conexão do flange. A seleção do formato da junta, material, diâmetro interno e largura tem grande influência no resultado do projeto da conexão do flange. A pressão projetada do filtro separador é alta. Para garantir que a junta não seja danificada durante o processo de trabalho e mantenha um excelente desempenho de vedação, o coeficiente de vedação m e a pressão específica y devem ser superiores aos da junta metálica. Em comparação com a junta de metal, a junta de metal octogonal tem certo efeito de auto-aperto radial, bom efeito de vedação, não é fácil de vazar, longa vida útil e pode ser reutilizada. Comparada com a gaxeta elíptica, a gaxeta de metal octogonal é fácil de processar e fabricar, portanto, a gaxeta de metal octogonal é escolhida como a gaxeta do flange. O material de vedação é feito de aço inoxidável UNS S31603, a dureza do material não é superior a 150 HBS.

2.1.2 Determinação do tamanho da junta

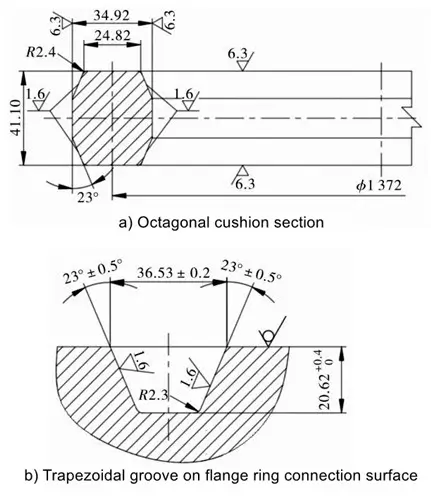

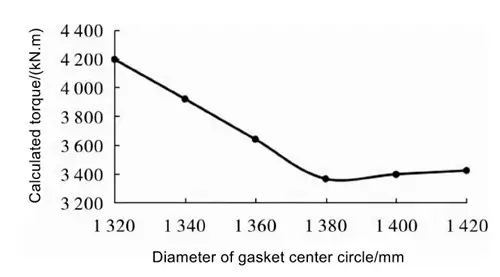

Consultando GB/T 150.3-2011 “Vasos de Pressão Parte 3: Construção” Anexo C.6, parte “Junta de metal octogonal e junta elíptica”, selecione a junta de metal octogonal adequada para o anel número R105 da Classe 900. As dimensões da seção transversal da junta metálica octogonal e as dimensões da ranhura trapezoidal da superfície de contato do anel do flange são mostradas na Figura 1. O diâmetro do círculo central deste tipo de junta metálica octogonal não pode atender aos requisitos do equipamento e precisa ser redeterminado. Para um determinado diâmetro do círculo central do parafuso, à medida que o diâmetro do círculo de vedação aumenta, o estado de pré-carga do parafuso e o estado operacional da carga de projeto aumentam, e a pressão interna causada por todo o braço de força axial diminui, o que afeta o projeto da mudança do momento. Ao calcular diferentes diâmetros do círculo do selante, o torque de cálculo do flange é determinado com a curva de mudança do diâmetro do círculo do selante, consulte a Figura 2.

Figura 1: Dimensões da seção transversal da junta metálica octogonal R105 e tamanho da ranhura trapezoidal na superfície de contato do anel do flange

Figura 2: Diâmetro do círculo de selante na curva de momento para cálculo do flange

A partir da curva da Figura 2, pode-se observar que o diâmetro do círculo de vedação é de cerca de 1380 mm quando o valor do momento de cálculo do flange é o menor. O diâmetro do círculo de vedação é inferior a 1380 mm, o torque de cálculo do flange diminui gradualmente à medida que o diâmetro do círculo de vedação aumenta. Quando o diâmetro do círculo de vedação é maior que 1380 mm, o torque de cálculo do flange aumenta lentamente à medida que o diâmetro do círculo de vedação aumenta. Para minimizar o momento de cálculo do flange, o diâmetro do círculo de vedação deve ser selecionado próximo a 1380 mm. Neste caso, o diâmetro do círculo de vedação da junta do flange é finalmente assumido como sendo 1372 mm.

2.2 Construção do parafuso

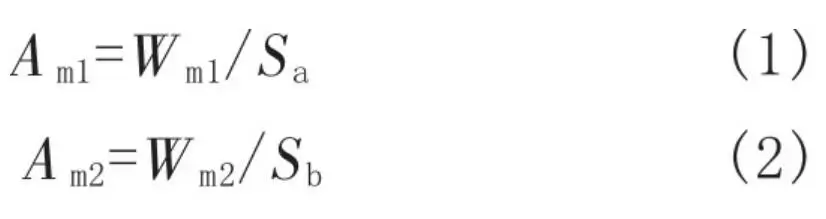

Uma vez determinados o material e o tamanho da vedação, a vedação pode ser calculada sob a pré-carga e as condições operacionais da carga compressiva necessária. O parafuso fornece a carga compressiva e a área mínima do parafuso necessária para a pré-carga e condições operacionais pode ser calculada de acordo:

Fórmula (1) – Fórmula (2) em Am1 para o estado protendido da área mínima necessária do parafuso, Am2 para a condição operacional da área mínima exigida do parafuso, pA para a tensão admissível do parafuso à temperatura ambiente, a tensão admissível do parafuso à temperatura de projeto, Wm1 para o estado pré-carregado da força mínima do parafuso, Wm2 para a condição operacional da carga mínima necessária do parafuso. A seleção das especificações dos parafusos e o número de usos reais dos parafusos devem resultar na área total da seção transversal Ab sendo igual a Am1 e umm2 em maior valor. O material do parafuso selecionado é 35CrMoA porque a especificação do parafuso excede o valor recomendado em GB/T 150.3-2011 para facilitar o projeto da configuração do parafuso de acordo com TEMA-10.-2019 “Padrões do Trocador Tubular”. Associação de Fabricantes”, Parte 9, Tabela D-5M, requisitos recomendados de espaçamento de parafusos calculados para atender aos requisitos de configuração de parafusos de especificações e números de parafusos, consulte a Tabela 2.

Tabela 2 Especificações e contagens de parafusos para atender aos requisitos de configuração de parafusos

| Diâmetro nominal do parafuso dB/mm | Número de parafusos n | Diâmetro do círculo central do parafuso Db/mm | Seção transversal total dos parafusos necessários Am/mm2 | Seção transversal total real dos parafusos Ab/mm2 | Tolerância da seção transversal do parafuso em porcentagem/% |

| 100 | 24 | 1.587,5 | 105.757,8 | 176.449,6 | 66,8 |

| 90 | 28 | 1.645,0 | 105.757,8 | 165.503,2 | 56,5 |

| 80 | 28 | 1.600,0 | 105.757,8 | 129.546,9 | 22,5 |

| 76 | 32 | 1.632,0 | 105.757,8 | 133 023,8 | 25,8 |

Como pode ser visto na Tabela 2, com um diâmetro nominal de 76 mm, o maior número de parafusos é necessário para atingir a área transversal total Am necessária dos parafusos. Para garantir o espaço operacional da máquina, o diâmetro do círculo central do parafuso aumenta inevitavelmente de acordo. Suponha que o diâmetro nominal dos parafusos seja 100 mm. Embora a área transversal total necessária dos parafusos deva ser alcançada, o número de parafusos é menor. Neste caso o diâmetro do círculo central do parafuso é menor. No entanto, o tamanho da porca correspondente é o maior, de modo que a distância entre o centro do parafuso e a base do pescoço cônico do flange é maior do que com outros tamanhos de parafuso. O tamanho do pescoço cônico do flange afeta δ.1 e a tensão axial do pescoço do cone σH. Quando o diâmetro nominal do parafuso é 90 mm, o diâmetro do círculo central do parafuso é maximizado para garantir que o espaço de trabalho da máquina seja utilizado de forma ideal. Se o parafuso tiver diâmetro nominal de 90 mm e a folga da seção transversal for muito grande, é fácil desperdiçar material. Consideração abrangente: Escolher um parafuso com diâmetro nominal de 80 mm é o mais adequado.

2.3 Otimização da estrutura do flange

2.3.1 Influência do tamanho do projeto do flange na tensão do flange

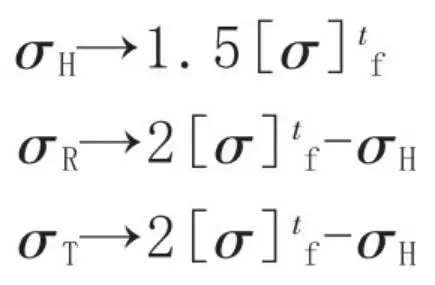

A carga do flange é transportada conjuntamente pelo anel do flange de três partes, pescoço cônico e cilindro. A carga aplicada ao flange gera três tensões, nomeadamente a tensão axial do pescoço do cone σHa tensão radial do anel do flange σR e a tensão circunferencial do anel de flange σT. O método Waters usado para o projeto de flanges visa principalmente aproximar as 3 tensões o mais próximo possível das tensões admissíveis correspondentes, ou seja:

Na fórmula: (σ)FT é o valor da tensão admissível do material do flange na temperatura de projeto, unidade MPa.

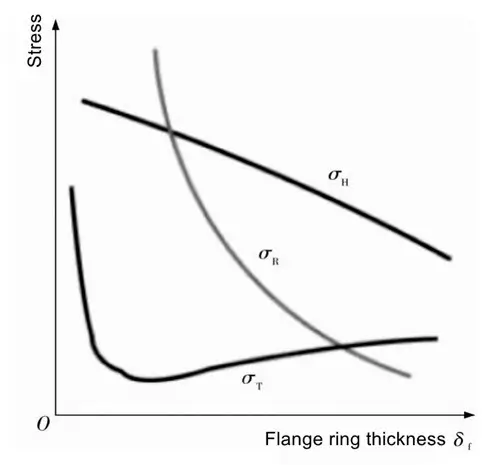

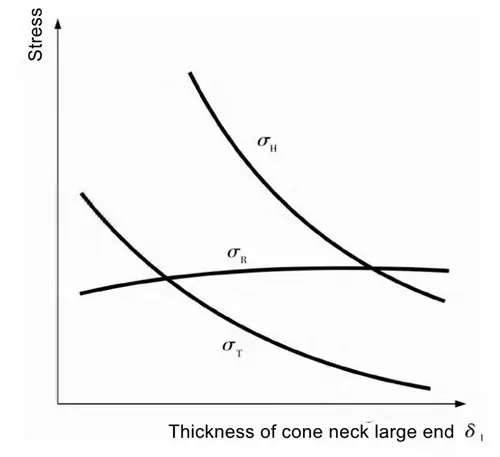

No projeto real, ao calcular as tensões do flange 3, a pressão do vaso no pescoço do cone na tensão axial, bem como a pressão sob a ação das partes do flange 3 do flange devido à deformação das tensões geradas pelo cálculo , é frequentemente ignorado. O valor das 3 tensões deve ser menor que as tensões permitidas especificadas e manter uma certa riqueza. A curva de influência da espessura do anel de flange δF e espessura do pescoço do cone δ1 As 3 tensões do flange são mostradas na Fig. 3 e Fig. 4 respectivamente.

Figura 3. Curva de relação da espessura do anel do flange com as tensões do flange

Na Fig. 3 pode-se ver que à medida que a espessura do anel do flange aumenta, a tensão radial do anel do flange σR bastante reduzida, tensão axial do pescoço do cone σH, embora reduzida, a tendência descendente é muito menos óbvia do que a tensão radial do anel de flange, o anel de flange na tendência descendente de tensão σT tem menos influência se o anel do flange e a rigidez do pescoço do cone forem comparáveis, mas também o anel na tensão σT parece ser uma tendência ascendente. Como mostrado na Fig. 4, à medida que a espessura da extremidade grande do pescoço do cone aumenta, a tensão axial do pescoço do cone σ aumentaH diminui acentuadamente. A tensão do anel do flange σT diminui, mas a tendência decrescente é muito menos óbvia do que a tensão axial do pescoço do cone σHenquanto a tensão radial do anel do flange σR aumenta gradualmente.

Fig.4 Curva de relação da influência da espessura da extremidade grande do pescoço cônico na tensão do flange

2.3.2 Método recomendado para ajustar o tamanho do flange

O tamanho do flange é determinado primeiro assumindo a tensão e depois verificando-a. Normalmente, depois de assumir o tamanho do flange uma vez, a tensão calculada não pode ser bem aproximada da tensão admissível correspondente e o tamanho do flange precisa ser ajustado. A influência da espessura do anel do flange δf e da espessura do pescoço cônico δ1 As três tensões do flange estão relacionadas entre si.

2.3.3 Cálculo da tensão do flange e ajuste do tamanho da estrutura

Com base no formato e tamanho da junta determinados, na especificação do parafuso e no diâmetro do círculo central do furo do parafuso, a tensão planejada do flange é calculada usando o software SW6.

A tensão axial do pescoço do cone do flange e a tensão do anel do flange são muito grandes no projeto original. O fator sensível que afeta essas duas tensões é a espessura δ do grande pescoço do cone1. Após vários ajustes, a espessura do pescoço cônico do flange final grande é δ1 está definido para 102 mm. Ao mesmo tempo, a espessura do anel do flange torna-se δF é reduzido para 200 mm (assumindo as tensões admissíveis da espessura do material forjado sob o material) para tornar a capacidade de carga de cada parte do flange relativamente próxima daquela de cada parte do flange. O tamanho otimizado da estrutura do flange está listado na Tabela 1. Isso mostra que as tensões otimizadas do flange atendem aos requisitos de tensão admissíveis correspondentes.

Para flanges de grande diâmetro, muitas vezes existe o problema de rigidez insuficiente do flange, fazendo com que a tensão de compressão da gaxeta caia durante a operação devido ao aumento da pressão, resultando em falha de vedação da conexão do flange. Para garantir a vedação das conexões do flange, o método de calibração do ângulo do flange foi adicionado ao índice de rigidez do flange J na edição de 2007 da ASME Ⅷ Div.1. GB/T 150.3-2011 também contém os requisitos para calibração de rigidez do flange para todo o flange. Com base nas disposições acima, o índice de rigidez do flange otimizado J = 0,613 <1 é usado para atender aos requisitos.

3. Conclusão

A junta é um elemento importante para garantir a vedação do flange, e a seleção de uma junta adequada é a base do projeto do flange. Para flanges de dispositivos com alto nível de pressão (pelo menos classe 900 (PN 150)), recomenda-se usar principalmente uma superfície de conexão anular. Ao selecionar e organizar as especificações dos parafusos, ao usar especificações de parafusos maiores, tanto o braço de força do torque do flange quanto a dimensão da espessura da extremidade maior do pescoço cônico do flange devem ser considerados.

Ao analisar os fatores que influenciam a tensão do flange, o tamanho original do flange é ajustado de acordo com o método de ajuste recomendado do tamanho da estrutura. Depois de aumentar a espessura da extremidade grande do pescoço cônico do flange e diminuir a espessura do anel do flange, a calibração da tensão do flange é qualificada. Após a melhoria, o diâmetro externo do flange foi reduzido em 25 mm, a espessura da arruela do flange foi reduzida em 33,4 mm e a qualidade do flange foi reduzida em 130 kg. A estrutura otimizada do flange é mais razoável, o desempenho da vedação é mais confiável e, ao mesmo tempo, o objetivo de economia de material é alcançado.