O corte a laser é uma tecnologia amplamente adotada em diversos setores desde seu início na década de 1960. A utilização de lasers no corte revolucionou o processo produtivo e tornou possível cortar materiais com grande precisão e eficiência.

No entanto, com a crescente popularidade do corte a laser, a competição de preços entre as empresas tornou-se mais intensa, levando a uma diminuição na rentabilidade dos equipamentos de corte a laser.

Para reduzir o custo dos equipamentos de corte a laser, é necessário que as empresas se concentrem na melhoria dos seus processos de produção e no aumento da eficiência.

Uma maneira eficaz de fazer isso é utilizar o ar como gás auxiliar no processo de corte a laser. Usar o ar como gás auxiliar pode reduzir o custo de corte, reduzindo o consumo de gases caros, como nitrogênio ou oxigênio.

Além disso, o ar está prontamente disponível e não requer nenhum armazenamento ou manuseio especial, o que o torna uma alternativa econômica.

Concluindo, a utilização do ar como gás auxiliar no corte a laser pode ajudar as empresas a reduzir os seus custos de corte, melhorar a eficiência e aumentar a sua competitividade no mercado.

Esta estratégia pode ser implementada como parte de um esforço maior para transformar e atualizar o processo de produção e concentrar-se em atividades de maior valor acrescentado, tais como melhoria de processos, melhoria da eficiência e investimento em I&D.

A influência de diferentes gases auxiliares na qualidade do corte

Primeiro, vamos examinar o processo de corte a laser:

O laser gerado pelo gerador de laser é focado através de uma lente e converge para formar um pequeno e intenso ponto de luz. A distância entre a lente e a placa é cuidadosamente controlada para garantir a estabilidade do ponto laser na direção da espessura do material.

Neste ponto, a lente foca a luz em um ponto com alta densidade de potência, atingindo normalmente 106-109W/cm2. O material absorve a energia do ponto de luz, fazendo com que ele derreta instantaneamente, e o material fundido é então removido por uma corrente de gás auxiliar, completando o processo de corte.

Durante todo o processo de corte, o gás auxiliar tem duas finalidades principais: fornecer a força necessária para o corte e remover o material fundido da peça.

Neste processo, diferentes tipos de gases têm efeitos diferentes nos materiais e nas seções:

(1) Oxigênio

Quando o oxigênio é utilizado como gás auxiliar, ele não apenas remove o metal fundido, mas também desencadeia uma reação de oxidação que aumenta a fusão do metal, permitindo o processamento de materiais mais espessos. Isso melhora significativamente o poder de processamento do laser.

Contudo, a presença de oxigênio também leva a uma oxidação significativa na superfície de corte do material. Além disso, o oxigénio tem um efeito de têmpera no material que rodeia a superfície de corte, o que melhora a sua dureza e tem impactos positivos no processamento subsequente.

(2) Nitrogênio

Como gás auxiliar, o nitrogênio cria uma atmosfera protetora ao redor do metal fundido, evitando a oxidação e preservando a qualidade da superfície cortada. No entanto, o nitrogênio não tem capacidade de oxidação para melhorar a transferência de calor como o oxigênio, portanto não melhora a capacidade de corte.

Além disso, a utilização de nitrogênio como gás auxiliar leva a um alto consumo, resultando em maiores custos de corte em comparação com outros gases.

(3) Ar

O ar, composto por 78% de nitrogênio e 21% de oxigênio, pode ser usado como gás auxiliar no corte a laser. Contudo, a presença de oxigênio no ar resultará em oxidação na seção de corte, mas a grande quantidade de nitrogênio no ar evitará a oxidação excessiva e aumentará a transferência de calor.

Portanto, o efeito do corte com ar é intermediário entre o corte com nitrogênio e o corte com oxigênio. A vantagem do corte com ar é o seu baixo custo, que se deve principalmente ao consumo de energia do compressor de ar e ao custo dos elementos filtrantes na tubulação de ar.

O efeito de diferentes gases auxiliares na redução de custos

FIGO. 1 ilustra o efeito da seção de corte de aço inoxidável 304 com 1,5 mm de espessura usando nitrogênio e ar como gás auxiliar. Como pode ser visto na figura, quando o nitrogênio é usado como gás auxiliar, a seção é brilhante e brilhante, enquanto quando o ar é usado, a seção é amarela pálida.

Uma comparação dos custos de corte de ar e nitrogênio como gases auxiliares para aço inoxidável 304 com 1,5 mm de espessura é apresentada na Tabela 1. A comparação usa a última geração de máquinas de corte a laser de fibra equipadas com geradores de laser de fibra autodesenvolvidos.

A análise de custos revela que a utilização de ar como gás auxiliar resulta numa redução de 23,7% nos custos de corte por hora em comparação com a utilização de azoto. Esta redução na redução de custos pode ter um impacto significativo na redução dos custos globais de processamento da fábrica.

Além disso, o consumo de energia do compressor de ar é analisado da seguinte forma:

Muitas empresas usam atualmente compressores de ar de parafuso não variáveis. Se for usado um compressor de ar de parafuso de frequência de ímã permanente, isso pode resultar em uma economia de até 50% em eletricidade apenas para o compressor de ar.

Quando o ar é utilizado como gás auxiliar, o custo de corte é 36,2% menor do que quando se utiliza nitrogênio.

Tabela 1 Comparação de custos de corte

| Item | SUS304-1.5 | SUS304-1.5 |

|---|---|---|

| Velocidade de processamento (mm/min) | 35.000 | 35.000 |

| Gás Auxiliar | Ar | Azoto |

| Pressão do Ar (Mpa) | 0,8 | 0,8 |

| Fluxo de gás auxiliar (NL/min) | 296,7 | 296,7 |

| Tempo de processamento por metro (seg) | 1.7 | 1.7 |

| Custo de eletricidade (Yuan/hora) | 14.675 | 14.675 |

| Custo de eletricidade do compressor de ar (Yuan/hora) | 12h25 | 5,25 |

| Custo do gás auxiliar (Yuan/hora) | 0 | 15.347 |

| Subtotal (Yuan/hora) | 26.925 | 35.272 |

| Custo de eletricidade (Yuan/m) | 0,012 | 0,012 |

| Custo de eletricidade do compressor de ar (Yuan/m) | 0,006 | 0,002 |

| Custo do gás auxiliar (Yuan/m) | 0 | 0,015 |

| Total (Yuan/m) | 0,018 | 0,029 |

Observação:

(1) A análise de custos acima mencionada foi calculada com as seguintes premissas:

- A taxa de operação da máquina-ferramenta foi assumida como sendo de 70%.

- A carga elétrica foi assumida como sendo de 1 yuan/KW.

- O custo do nitrogênio foi calculado com base no preço do nitrogênio líquido de 1,5 yuan/kg.

(2) O consumo de energia do compressor de ar ao cortar com ar foi calculado para um compressor de ar de parafuso não variável com capacidade de 17,5kW, pressão de 1,26MPa e vazão de 2,3m3/min.

(3) Quando o nitrogênio é utilizado como gás auxiliar para corte, o compressor de ar ainda precisa fornecer gás para a máquina, o que resulta em custos de eletricidade.

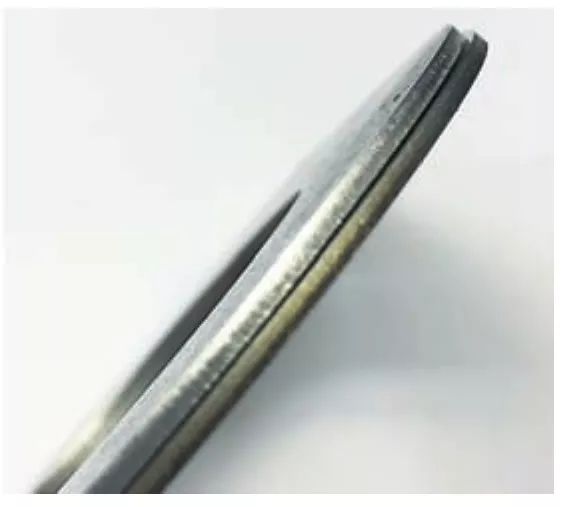

(a) A seção de corte quando o nitrogênio como gás auxiliar

(b) A seção de corte quando o ar como gás auxiliar

(c) Comparação da seção de duas partes (nitrogênio à esquerda e ar à direita)

Fig.1 Efeito da seção de corte ao usar nitrogênio e ar como gás auxiliar

A faixa de aplicação ao usar ar como gás auxiliar

(1) Placa de aço carbono /placa de aço Q235

Quando a espessura da placa exceder 1,5 mm, uma certa quantidade de rebarbas será gerada na seção de corte. No entanto, as rebarbas não são afiadas o suficiente para riscar o papel.

A espessura máxima que pode ser cortada com ar como gás auxiliar varia dependendo da potência e do tipo de gerador de laser.

(2) Placa de aço inoxidável /placa de aço SUS304

A seção de corte produz uma camada de óxido amarelo.

(3) Placa de alumínio /placa A1050 e placa de liga de alumínio /placa A5052

A rebarba de corte será reduzida em comparação ao uso de nitrogênio como gás auxiliar.

A Tabela 2 mostra a faixa de corte quando o ar é usado como gás auxiliar tanto para máquinas de corte a laser de dióxido de carbono quanto para máquinas de corte a laser de fibra.

Tabela 2 A espessura máxima da chapa é cortada quando o ar é utilizado como gás auxiliar

| Materiais | Gás | 4KWCO2 Cortador a laser | Cortador a laser de fibra 4KW |

|---|---|---|---|

| Placa de aço Q235 | Ar | 3mm | 3mm |

| Oxigênio | 20mm | 22mm | |

| Placa de aço SUS304 | Ar | 3mm | 3mm |

| Azoto | 12mm | 18mm | |

| Placa de alumínio A1050 | Ar | 6mm | 2mm |

| Azoto | 6mm | 8mm | |

| Placa de liga de alumínio A5052 | Ar | 6mm | 2mm |

| Azoto | 10mm | 16mm |

O efeito do ar como gás auxiliar no corte

(1) Para chapa de aço carbono

Quando o ar é usado como gás auxiliar durante o corte, as seções cortadas produzirão rebarbas menores, mas essas rebarbas não são afiadas e podem ser aceitáveis para peças com baixos requisitos de rebarbas.

(2) Para chapa de aço inoxidável

Quando o ar é utilizado como gás auxiliar durante o corte, o material sofrerá oxidação, levando a defeitos como escória e estoma na seção de soldagem, o que impactará negativamente na qualidade da costura de soldagem e diminuirá a resistência da junta de soldagem.

Portanto, é necessário remover a camada de óxido da seção de soldagem por polimento para melhorar a qualidade da soldagem após o corte com ar como gás auxiliar.

Além disso, a seção cortada desenvolverá uma camada de óxido amarelo, o que pode ser problemático para as partes externas. Esta camada de óxido também afeta o processo de soldagem, sendo necessário polir antes da soldagem ser realizada.

(3) Para placa de alumínio e placa de liga de alumínio

Usar ar como gás auxiliar pode reduzir o tamanho da rebarba de corte, enquanto usar nitrogênio resultará em rebarbas de corte maiores.

Requisitos para dispositivo de fornecimento de ar ao usar ar como gás auxiliar

Quando o ar é usado como gás auxiliar, é necessária uma pressão de 0,9 MPa. Para atender a este requisito, recomenda-se a utilização de um compressor de ar tipo parafuso com pressão nominal de trabalho de 1,26MPa e vazão de 2,3m3/min.

É importante garantir a qualidade do ar comprimido, com taxa de secagem de 99% e teor de umidade inferior a 1/100. Para conseguir isso, é necessário usar elementos filtrantes de alta qualidade na tubulação de ar comprimido e substituí-los regularmente.

Para escolher um secador, duas opções estão disponíveis: um secador de adsorção regenerativa e um liofilizador. Embora ambos tenham características próprias, é recomendável escolher o secador de adsorção regenerativo por sua estabilidade, facilidade de manutenção e uso a longo prazo.

Ao selecionar o diâmetro da tubulação de ar comprimido e do redutor de pressão, é importante considerar a vazão e a pressão de saída do compressor para manter a pressão estável ao usar ar comprimido.

É importante notar que compressores de ar de parafuso com conversor magnético permanente de frequência estão disponíveis no mercado, o que pode economizar até 50% de eletricidade em comparação com compressores de ar de parafuso de velocidade não variável.

Conclusão

No ambiente industrial altamente competitivo de hoje, as empresas podem obter uma vantagem competitiva melhorando os seus processos de produção, melhorando o nível de design dos seus produtos, entre outros meios.

Outra forma eficaz de obter vantagem competitiva é reduzir os custos de processamento dentro do processo existente.

Ao utilizar o ar como gás auxiliar para o corte de materiais, as empresas podem reduzir custos de corte e aumentar os lucros, apoiando os seus esforços de transformação e modernização.