Quebra-cavacos

Necessidade e propósito da quebra de cavacos

A usinagem contínua, como o torneamento de metais dúcteis, ao contrário de metais frágeis, como o ferro fundido cinzento, produz cavacos contínuos, o que leva a problemas de manuseio e descarte. Os problemas tornam-se agudos quando metais dúcteis, mas fortes, como aços, são usinados em alta velocidade de corte para alto MRR por pastilhas de metal duro ou cerâmica com face de saída plana. O chip contínuo a quente com arestas vivas que sai em velocidade muito alta:

- Torna-se perigoso para o operador e outras pessoas que trabalham nas proximidades.

- Pode prejudicar a superfície acabada ao se enroscar no trabalho rotativo.

- Cria dificuldades no descarte de cavacos.

Portanto, é essencialmente necessário quebrar esses chips contínuos em pequenos pedaços regulares para:

- Segurança dos trabalhadores.

- Prevenção de danos ao produto.

- Fácil coleta e descarte de chips.

A quebra de cavacos é feita de maneira adequada também com o propósito adicional de melhorar a usinabilidade, reduzindo a área de contato cavaco-ferramenta, as forças de corte e o desgaste por craterização da ferramenta de corte.

Princípios de quebra de cavacos

Em termos de conveniência e segurança, cavacos do tipo bobina fechada de comprimento curto e cavacos em formato de “coma” com meia volta são ideais para usinagem de metais e ligas dúcteis em alta velocidade.

Os princípios e métodos de quebra de cavacos são geralmente classificados da seguinte forma:

Auto quebra de cavacos – Isto é conseguido sem usar um quebra-cavacos separado, seja como acessório ou como modificação geométrica adicional da ferramenta.

Quebra forçada de cavacos – Isso é realizado por meio de recursos ou dispositivos geométricos de ferramentas adicionais.

a) Auto-quebra de cavacos

Os cavacos dúcteis geralmente ficam enrolados ou tendem a enrolar (como uma mola de relógio), mesmo na usinagem com ferramentas com superfície de inclinação plana, devido à velocidade de fluxo desigual do cavaco em suas superfícies livres e geradas (friccionadas) e à temperatura e taxa de resfriamento desiguais nessas duas. superfícies. Com o aumento da velocidade de corte e do ângulo de saída (positivo) o raio de curvatura aumenta, o que é mais perigoso.

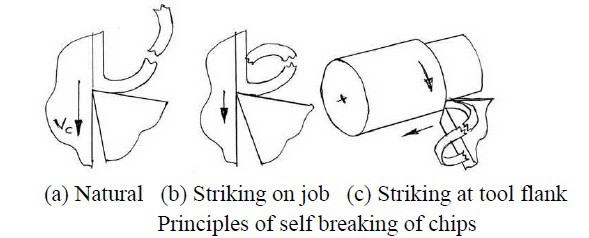

Em caso de corte oblíquo devido à presença de ângulo de inclinação, efeito de corte restrito etc., os cavacos enrolados desviam lateralmente, resultando em enrolamento helicoidal dos cavacos. Os cavacos enrolados podem se autoquebrar:

chips auto-quebráveis

chips auto-quebráveisb) Quebra forçada de cavacos

O cavaco contínuo a quente torna-se duro e quebradiço à distância de sua origem devido ao endurecimento e ao resfriamento. Se o cavaco em execução não ficar suficientemente enrolado e endurecido por trabalho, ele poderá não quebrar. Nesse caso, o chip em execução é forçado a dobrar ou enrolar de modo que se quebre em pedaços em intervalos regulares. Esses cavacos quebrados têm tamanho e formato regulares, dependendo da configuração do quebra-cavacos.

Os quebra-cavacos são basicamente de dois tipos:

Os disjuntores embutidos são na forma de degrau ou ranhura na superfície de inclinação perto das bordas de corte das ferramentas. Esses disjuntores de cavacos são fornecidos:

Após sua fabricação – no caso de ferramentas HSS como brocas, fresas, broches etc. e pastilhas de metal duro soldadas.

Durante sua fabricação por processo metalúrgico do pó – por exemplo, insertos descartáveis de carbonetos, cerâmicas e cermets.

Efeitos gerais da quebra de cavacos

Efeitos favoráveis:

- Segurança do(s) operador(es) contra cavacos quentes, afiados e contínuos que saem em alta velocidade.

- Conveniência de coleta e descarte de chips.

- A chance de danos à superfície acabada por emaranhamento ou atrito com o chip é eliminada.

- Ação mais eficaz do fluido de corte devido ao comprimento de contato da ferramenta com cavacos mais curto e variável.

Efeitos desfavoráveis: