Em toda solução de galvanoplastia, há presença de íons hidrogênio como resultado da dissociação das moléculas de água.

Como resultado, durante o processo de galvanização, o metal é depositado do cátodo (reação principal) e o hidrogênio também é depositado (reação secundária).

A evolução do hidrogênio tem múltiplos impactos, sendo a fragilização por hidrogênio o mais significativo.

A fragilização por hidrogênio é um grande risco à qualidade no tratamento de superfície e pode levar à quebra de peças durante o uso, causando acidentes graves.

É crucial que os técnicos de tratamento de superfície tenham um conhecimento profundo das técnicas para prevenir e eliminar a fragilização por hidrogénio, a fim de minimizar os seus efeitos.

1. Fragilização por hidrogênio

(1) Fragilização por hidrogênio

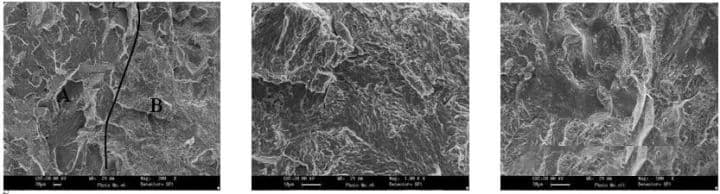

A fragilização por hidrogênio normalmente se manifesta como fratura retardada sob estresse.

Sabe-se que peças galvanizadas, como molas de automóveis, arruelas, parafusos e molas de lâmina, quebram apenas algumas horas após a montagem, com uma taxa de fratura de 40% a 50%.

No caso de um produto especial com peças banhadas em cádmio, um lote apresentou rachaduras e fraturas.

Uma investigação nacional foi conduzida e um processo rigoroso de desidrogenação foi estabelecido.

Além disso, alguns casos de fragilização por hidrogênio não resultam em fratura retardada.

Por exemplo, o suporte de galvanização, feito de fio de aço e fio de cobre, pode ficar permeado com hidrogênio devido à galvanoplastia, decapagem e desplatificação repetidas, levando à fratura frágil após apenas um uso.

Da mesma forma, a haste central usada para forjamento de precisão de armas de caça pode quebrar após vários processos de cromagem.

Em alguns casos, peças temperadas com alta tensão interna podem rachar durante a decapagem, devido à grave permeação de hidrogênio. Essas trincas podem ocorrer sem estresse externo e a tenacidade original não pode ser restaurada pela remoção do hidrogênio.

(2) Mecanismo de fragilização por hidrogênio

A ocorrência de fratura retardada é causada pela difusão e acúmulo de hidrogênio nas peças, especificamente em áreas de concentração de tensão que apresentam defeitos metálicos, como deslocamentos ou buracos na rede atômica.

À medida que o hidrogênio se difunde para esses defeitos, os átomos de hidrogênio se combinam para formar moléculas de hidrogênio, que geram alta pressão.

Esta pressão cria uma força em combinação com a tensão residual dentro do material e a tensão externa no material.

Se a força resultante exceder o limite de escoamento do material, ele irá fraturar.

A velocidade de difusão do hidrogênio e, portanto, a ocorrência de fragilização por hidrogênio, depende do gradiente de concentração, da temperatura e do tipo de material.

Materiais com raios atômicos pequenos, como aço e cobre, são mais suscetíveis à difusão do hidrogênio, enquanto é mais difícil para o hidrogênio se difundir no cádmio, estanho, zinco e suas ligas.

A camada de revestimento de cádmio é particularmente resistente à difusão de hidrogênio, pois o hidrogênio gerado durante o revestimento de cádmio permanece na camada de revestimento e na camada superficial do metal por baixo, dificultando sua difusão para fora e remoção.

Com o tempo, o hidrogênio se difunde no metal e pode entrar em defeitos no metal, dificultando sua remoção.

A difusão do hidrogênio é lenta em temperaturas normais e deve ser aquecida para removê-lo.

À medida que a temperatura aumenta, a solubilidade do hidrogênio no aço também aumenta.

No entanto, uma temperatura demasiado elevada pode reduzir a dureza do material.

É importante considerar a temperatura para remoção de tensões antes do galvanização e remoção de hidrogênio após o galvanização, para não reduzir a dureza do material, evitar a temperatura frágil de revenido de alguns aços e manter o desempenho do revestimento.

2. Medidas para evitar e eliminar

(1) Reduza a quantidade de permeação de hidrogênio no metal

No processo de remoção de ferrugem e incrustações, o jato de areia deve ser utilizado tanto quanto possível.

Se for necessária lavagem com ácido, um inibidor de corrosão como a rutina deve ser adicionado à solução.

Para remoção de óleo, deve-se usar remoção química de óleo, agentes de limpeza ou solventes com baixa permeação de hidrogênio.

Se for escolhida a remoção eletroquímica do óleo, o cátodo deverá ser seguido pelo ânodo.

Na galvanoplastia, a quantidade de permeação de hidrogênio é baixa em soluções de galvanização alcalina ou soluções com alta eficiência de corrente.

(2) Deve ser adotado revestimento revestido com baixa difusividade de hidrogênio e baixa solubilidade de hidrogênio

É amplamente aceito que ao galvanizar com Cr, Zn, Cd, Ni, Sn e Pb, o hidrogênio pode penetrar facilmente nas peças de aço, enquanto os revestimentos feitos de metais como Cu, Mo, Al, Ag, Au e W têm baixo difusividade do hidrogênio e baixa solubilidade do hidrogênio, levando a menos permeação do hidrogênio.

Quando os requisitos técnicos do produto são atendidos, podem ser utilizados revestimentos que não causem permeação de hidrogênio.

Por exemplo, o revestimento Dacromet pode ser usado como alternativa à zincagem, sem causar fragilização por hidrogênio.

Este revestimento oferece resistência à corrosão aprimorada de 7 a 10 vezes e possui boa adesão.

A espessura do filme de 6-8um é semelhante a um revestimento fino de zinco e não afetará a montagem.

(3) Remova a tensão antes do revestimento e remova o hidrogênio após o revestimento para eliminar a potencial fragilização por hidrogênio

Se as peças apresentarem alta tensão residual interna após têmpera, soldagem ou outros processos, o tratamento de revenimento deverá ser realizado antes do revestimento para reduzir o risco de permeação de hidrogênio.

Em geral, as peças com alta permeação de hidrogênio durante o revestimento devem ser desidrogenadas o mais rápido possível, pois o hidrogênio na camada de revestimento e no metal base da superfície continuará a se difundir na matriz do aço ao longo do tempo.

O rascunho dos padrões internacionais estipula que o tratamento de desidrogenação deve ser realizado idealmente dentro de 1 hora após o plaqueamento, mas no máximo 3 horas.

Existem também padrões semelhantes na China relativos à desidrogenação antes e depois da galvanização.

A desidrogenação pós-revestimento é comumente obtida através de aquecimento e cozimento, com uma faixa de temperatura de 150-300°C e isolamento por 2-24 horas.

A temperatura e o tempo exatos de tratamento devem ser determinados com base no tamanho, resistência, propriedades do revestimento e tempo de revestimento das peças.

A desidrogenação é normalmente realizada em forno, com temperatura para peças galvanizadas variando de 110-220°C, e a temperatura deve ser controlada com base no material de base.

Para materiais elásticos, peças de paredes finas inferiores a 0,5 mm e peças de aço com altos requisitos de resistência mecânica, o tratamento de remoção de hidrogênio deve ser realizado após a galvanização.

Para evitar a “fragilização do cádmio”, a temperatura de desidrogenação das peças revestidas com cádmio não deve ser muito alta, normalmente entre 180-200°C.

3. Problemas que precisam de atenção

A sensibilidade à fragilização por hidrogênio aumenta com a resistência do material, que é um conceito fundamental que os técnicos de tratamento de superfície devem compreender ao preparar as especificações do processo de galvanoplastia.

Os padrões internacionais exigem que o aço com resistência à tração de σb > 105kg/mm2 seja submetido a tratamento de remoção de tensão pré-revestimento e de remoção de hidrogênio pós-revestimento.

A indústria da aviação francesa exige um tratamento de desidrogenação correspondente para peças de aço com limite de escoamento de σs > 90kg/mm2.

Como existe uma forte correlação entre a resistência e a dureza do aço, é mais fácil avaliar a sensibilidade dos materiais à fragilização por hidrogênio pela sua dureza do que pela sua resistência.

Os desenhos do produto e os processos de usinagem geralmente incluem a dureza do aço, tornando-a mais conveniente para avaliar.

Na galvanoplastia, observou-se que o aço com dureza de aproximadamente HRC38 começa a apresentar risco de fratura por fragilização por hidrogênio.

Para peças com dureza superior a HRC43, a desidrogenação deve ser considerada após o galvanização.

Se a dureza estiver em torno de HRC60, o tratamento de desidrogenação deve ser realizado imediatamente após o tratamento de superfície, caso contrário as peças de aço irão rachar em poucas horas.

Além da dureza do aço, também devem ser levados em consideração os seguintes fatores:

- Segurança das peças: As peças com alto significado de segurança devem passar por uma remoção reforçada de hidrogênio.

- Geometria das peças: Peças com entalhes propensos à concentração de tensão, R pequeno, etc. devem ter remoção reforçada de hidrogênio.

- Área da seção transversal das peças: Fios de aço para molas pequenas e molas de lâminas finas são facilmente saturados com hidrogênio, portanto, a remoção de hidrogênio deve ser reforçada.

- Grau de permeação de hidrogênio nas peças: Peças com maior quantidade de hidrogênio produzido durante o tratamento de superfície e tempos de tratamento mais longos deveriam ter reforçado a remoção de hidrogênio.

- Tipo de revestimento: Por exemplo, a camada de revestimento de cádmio bloqueia seriamente a difusão do hidrogénio, pelo que a remoção do hidrogénio deve ser reforçada.

- Propriedades de tensão das peças em uso: As peças sob alta tensão de tração devem ter maior remoção de hidrogênio. A fragilização por hidrogênio não ocorrerá sob tensão compressiva.

- Status de processamento de superfície das peças: Peças com alta tensão residual interna de processos como dobra a frio, alongamento, têmpera e soldagem devem ter remoção reforçada de hidrogênio após o galvanização e remoção de tensão antes do galvanização.

- Histórico das peças: Atenção especial deve ser dada às peças com histórico de fragilização por hidrogênio, e registros relevantes devem ser feitos.

Remoção de fragilização por hidrogênio

A questão principal é o fenômeno de “hidrogenação” que ocorre no processo de galvanoplastia. Os produtos não qualificados que você está usando não são necessariamente resultado do processo de galvanoplastia em si, pois a maioria dos métodos de galvanoplastia (exceto galvanização a vácuo) causará hidrogenação no metal.

No entanto, muitas instalações de tratamento de superfícies metálicas omitem a etapa final, especificamente o processo de “desidrogenação”, para economizar custos de produção. Este processo, que é essencial para peças metálicas com requisitos de resistência, envolve o aquecimento das peças a uma alta temperatura de 120-220°C durante 1-2 horas após a galvanoplastia.

Se o usuário não tiver conhecimento ou não tiver solicitado ou aceitado este processo, poderá economizar de 5 a 15% do custo. Isso pode fazer com que os parafusos revestidos, as almofadas de mola e outras peças fiquem “frágeis”.

As condições específicas para o tratamento de desidrogenação devem ser controladas de acordo com os requisitos das peças.