Para evitar corrosão média, o material Hastelloy C4 é escolhido para o fundo do tanque de resíduos, que pertence à liga de níquel resistente à corrosão à base de Ni-Cr-Mo com estrutura austenítica monofásica e possui características de soldagem de resistência à corrosão. liga de níquel. O processo de soldagem a arco de argônio é usado. O fio de soldagem ERNiCrMo-7 é escolhido. Através do projeto da ranhura, da limpeza antes da soldagem, do controle da temperatura entre passes, da seleção de baixo aporte térmico de soldagem e outras medidas de processo, do teste de avaliação do processo de soldagem e da análise estrutural metalográfica da junta soldada, os resultados mostram que o processo de soldagem estabelecido possui as propriedades mecânicas e resistência à corrosão da ligação soldada.

0. Introdução

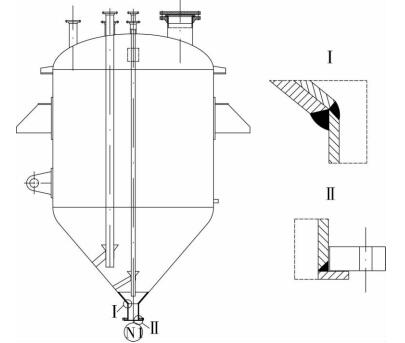

É um tanque de líquido residual fabricado para o projeto HDI de uma empresa química. O meio é principalmente o líquido residual de HDI (diisocianato de ciclohexano). O casco é feito de aço inoxidável S31603 e sua estrutura é mostrada na Fig.

Levando em consideração a corrosividade do meio em diferentes locais, a abertura do tubo N1 no fundo do tanque deve ser dotada de flange de sobreposição, o bocal e o anel da bucha devem ser de Hastelloy C4, e a parte superior do bocal deve têm um comprimento de L=80 mm e a Têm uma espessura de δ= 100 mm. O cone Hastelloy C4 é revestido no cone externo do tanque de rejeitos para evitar corrosão. O formato da junta de solda no bocal N1 é mostrado nas Figuras 1, II e inclui soldagem entre materiais C4 e C4 e entre materiais C4 e Materiais S31603. O material Hastelloy C4 tem poucos casos de uso na China e esta fabricação também é a primeira vez que é usado. Portanto, é necessário estudar o desempenho de soldagem deste material, realizar um teste de qualificação e formular procedimentos de soldagem adequados para garantir a qualidade da soldagem e os requisitos de uso.

Fig.1 Projeto do recipiente de líquido residual

1. Composição química e propriedades mecânicas

Hastelloy C4 corresponde ao UNS No. N06455 na ASME e sua composição química e propriedades mecânicas estão listadas na Tabela 1.2. Hastelloy C4 é uma liga de Ni-Cr-Mo à base de níquel resistente à corrosão com uma estrutura austenítica monofásica. Devido ao alto teor de Cr e Mo, é resistente à corrosão em meios redutores e oxidantes, e também resiste à corrosão em meios mistos de redução de oxidação. Ao reduzir o teor de C, Si e Fe e adicionar o elemento estabilizador Ti, a resistência à corrosão intergranular é aumentada. Ele também tem boa resistência à corrosão por pites, corrosão em frestas e corrosão sob tensão.

Tabela 1: Composição química do material C4 em %

| Composição química | C | Mn | Fé | P | S | Si | Não | Co | Ti | Cr | Mo |

| valor padrão | ≤0,015 | ≤0,08 | ≤3,0 | ≤0,04 | ≤0,03 | ≤1,0 | conceder | ≤2,0 | ≤0,7 | 14,0-18,0 | 14,0–17,0 |

| Valor de novo teste | 0,003 | <0,01 | 1 | <0,002 | 0,002 | <0,01 | 67,28 | 0,03 | <0,01 | 15,7 | 15.58 |

Tabela 2: Propriedades mecânicas do material C4

| Projeto | RM/N.mm-2 | RtM/N.mm-2 | A/% |

| valor padrão | ≥690 | ≥276 | ≥40 |

| Valor de novo teste | 744 | 319 | 72 |

2. Análise de soldabilidade

(1) As ligas resistentes à corrosão à base de níquel são muito sensíveis a trincas a quente, o que é fácil de produzir trincas de cristal e trincas de liquefação durante a soldagem.

Causa da fissuração: Níquel, enxofre e fósforo formam facilmente eutéticos de baixo ponto de fusão em altas temperaturas. Quando o aporte térmico de soldagem é grande, o grão da solda é grande e há mais carbonetos intergrãos e compostos intermetálicos, que promovem trincas por liquefação e aumentam a tendência de trincas térmicas. Portanto, devem ser tomadas medidas para controlar o aporte térmico de soldagem e limitar o teor de S, P e Si da solda durante a soldagem.

(2) O metal de solda à base de níquel é sensível à porosidade.

Causas da porosidade: A mobilidade do metal líquido feito de ligas à base de níquel é fraca e o gás não consegue escapar durante a soldagem; o intervalo de temperatura entre a fase sólida e líquida da liga à base de níquel é pequeno e a solubilidade do oxigênio, dióxido de carbono, hidrogênio e outros gases no níquel líquido é relativamente grande. Porém, quando a solda é resfriada, a solubilidade diminui significativamente e o gás na poça de fusão não tem tempo de escapar e formar poros. Portanto, contaminantes como óleo e água na área de solda que podem causar poros devem ser removidos antes da soldagem. Elementos de desoxidação como manganês, titânio e nióbio podem ser adicionados aos materiais de soldagem. Durante a soldagem, a proteção contra gases da poça de fusão deve ser reforçada.

3. Preparação do processo de soldagem feito de Hastelloy C4

3.1 Processos de soldagem e materiais de soldagem

O processo de soldagem a arco de argônio deve ser utilizado de acordo com as características estruturais do produto. Fio de soldagem ERNiCrMo-7 com diâmetro de φ mm; composição química ver Tabela 3. Na soldagem, a proteção de argônio é aplicada no verso, com pureza de argônio de 99,99% e vazão de 8-10 l/min.

Tabela 3: Composição química do material ERNiCrMo-7 em%

| Composição química | C | .Mn | Fé | P | S | Si | Cu | Não | Co | Ti | Cr | Mo | b |

| valor padrão | ≤0,015 | ≤1,0 | ≤3,0 | ≤0,04 | ≤0,03 | ≤0,08 | ≤0,50 | Oláerro | ≤2,0 | ≤0,7 | 14,0-18,0 | 14h00 – 18h00 | ≤0,50 |

| Valor de novo teste | 0,001 | 0,14 | 0,46 | 0,006 | 0,002 | 0,02 | 0,02 | conceder | <0,11 | 0,19 | 15,8 | 15,73 | 0,1 |

Tabela.3.1 Propriedades mecânicas do tipo de aço AWSERNiCrMo-7

|

Limite de estiramento Rp0.2(MPa) |

resistência à tração Força RM(MPa) |

Efeitos KV/Ku (J) |

renovação A (%) |

Redução da seção transversal na ruptura Z (%) |

Condição tratada termicamente | Dureza Brinell (HBW) |

|---|---|---|---|---|---|---|

| 215 (≥) | 979 (≥) | 42 | 11 | 13 | Processos de solução e envelhecimento, recozimento, off-aging, Q+T etc. | 434 |

Tabela.3.2 Propriedades físicas do tipo de aço AWSERNiCrMo-7

|

temperatura (°C) |

módulos de elasticidade (GPa) |

Coeficiente médio de expansão térmica 10-6/(°C) entre 20(°C) e |

Ocondutividade (W/m²°C) |

Capacidade térmica específica (J/kg·°C) |

Resistência elétrica específica (Ωmm²/m) |

densidade (kg/dm³) |

Coeficiente de Poisson, ν |

|---|---|---|---|---|---|---|---|

| 34 | – | – | 0,33 | – | |||

| 523 | 584 | – | 23.3 | 234 | – | ||

| 632 | – | 33 | 11.2 | 441 | 433 |

Tratamento térmico de aço AWSERNiCrMo-7

Tratado termicamente: 1665°C – 1321°C

3.2 Projeto de ranhura

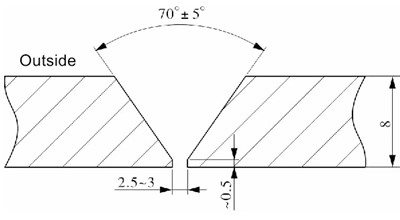

Como o metal de solda líquido da liga de níquel tem características de processo de baixa mobilidade e baixa penetração, não é fácil de molhar e expandir. A junta deve fornecer espaço suficiente para o preenchimento do metal e a ranhura deve ter uma grande distância de raiz e ângulo de ranhura e uma altura de borda de corte pequena para evitar fusões incompletas e falhas de penetração durante a soldagem e para garantir que o metal de solda líquido preencha a ranhura. O teste de qualificação do processo adota o formato de ranhura da junta de topo, conforme mostrado na Fig.

Fig.2 Tipo de ranhura

3.3 Limpeza antes da soldagem

A limpeza antes da soldagem é muito importante ao soldar ligas de níquel resistentes à corrosão. Antes da soldagem, a área de soldagem do fio de soldagem, aço inoxidável Hastelloy C4 e S31603 deve ser limpa com acetona ou álcool etílico absoluto para remover óleo, água e outras sujeiras e evitar poros e rachaduras.

3.4 Pré-aquecimento e controle de temperatura intercalar

Em geral, as ligas de níquel resistentes à corrosão não requerem pré-aquecimento antes que a soldagem possa ser feita em temperatura ambiente. Quando a temperatura de soldagem estiver abaixo de 2°C ou abaixo, a junta de soldagem e a área maior que 300mm em ambos os lados devem ser aquecidas a 15-20°C para evitar a formação de furos de ar causados pela condensação de umidade. A entrada excessiva de calor na soldagem e a temperatura entre passes durante a soldagem resultam em tamanho excessivo de grão, aumenta a propensão à trinca a quente e reduz a resistência à corrosão. A temperatura intercalar deve ser mantida abaixo de 100 °C.

3.5 Parâmetros do processo de soldagem

Devido às propriedades de soldagem das ligas à base de níquel, um baixo aporte térmico de soldagem deve ser utilizado para evitar trincas térmicas. Deve ser usada soldagem multipassagem e multipassagem. A oscilação horizontal é proibida durante a soldagem, os movimentos lineares devem ser realizados tanto quanto possível. Os parâmetros formulados do processo de soldagem podem ser encontrados na Tabela 4.

Tabela 4: Parâmetros do processo de soldagem

| Processo de soldagem | Número de camadas | material de soldagem | Especificação/mm | polaridade | Corrente de soldagem/A | Tensão do arco/V | Velocidade de soldagem/cm. min-1 | Energia linear/kJ.cm-1 |

| TIG | 1 | ERNiCrMo-7 | .2.4 | DCEN | 90–110 | 11-13 | 10–15 | ≤8,58 |

| TIG | 2–5 | ERNiCrMo-7 | .2.4 | DCEN | 110–140 | 11-13 | 10–15 | ≤10,92 |

4. Teste de procedimento de soldagem

De acordo com a NB/T47014-2011 e os requisitos técnicos, de acordo com o método de soldagem proposto acima, são realizados dois grupos de testes de avaliação do método de soldagem nas chapas de 8mm de espessura S31603 e C4 (N06455). Um grupo está soldando entre S31603 e C4 e o número da amostra é 863#; Um grupo é a soldagem de fase entre C4 e C4 e o número da amostra é 864#.

Itens de teste como teste de resistência à tração, teste de flexão, teste de corrosão intergranular e análise de composição química de juntas soldadas devem ser realizados após teste de 100% RT e 100% PT na peça de teste impecável. O resultado do teste de corrosão intergranular é 863 #: Teste de corrosão intergranular (2 peças), aceito de acordo com o método GB/T15260-1994 Standard B; Teste de corrosão intergranular (2 peças) aceito de acordo com o padrão GB/T15260-1994 B. Consulte a Tabela 5-7 para obter resultados de testes de outros itens.

Tabela 5: Resultados do ensaio de tração

| Número da amostra | Resistência à tração/N.mm-2 | Ponto de ruptura e características |

| 863# -1 | 620 | Fratura plástica na zona afetada pelo calor |

| 863# -2 | 620 | Fratura plástica na zona afetada pelo calor |

| 864# – 1 | 735 | Fratura plástica na zona afetada pelo calor |

| 864# – 2 | 735 | Fratura plástica noe zona afetada pelo calor |

Tabela 6: Resultados do teste de flexão

| Número da amostra | Tipo de exemplo | Ângulo de curvatura/° | Resultado do teste |

| 863# | Flexão de superfície | 180 | Qualificado (2 peças) |

| 863# | Curvatura dorsal | 180 | Qualificado (2 peças) |

| 864# | Flexão de superfície | 180 | Qualificado (2 peças) |

| 864# | Curvatura dorsal | 180 | Qualificado (2 peças) |

Tabela 7: Composição química da solda (%)

| Elemento químico | C | Si | Mn | S | P | Não | Cr | Mo | Fé | Co | Ti |

| 863# Amostra (superfície externa na linha central da solda) | 0,003 | 0,02 | 0,16 | 0,005 | 0,023 | 67. 28 | 15,69 | 14h95 | 1. 28 | 0,05 | 0,07 |

| 864# exemplo | 0,002 | 0,03 | 0,06 | 0,007 | 0,025 | 67,68 | 16 | 14,63 | 1.17 | 0,07 | 0,04 |

A partir dos resultados do teste, pode-se observar que o valor de resistência à tração da amostra nº 863 # é maior que o valor mínimo de 490 N/mm2 a resistência à tração especificada na norma de aço inoxidável S31603; O valor de resistência à tração da amostra nº 864 # é maior que o valor mínimo de 690 N/mm2 a resistência à tração especificada na norma para Hastelloy C4 sólido. Todas são fraturas plásticas na zona afetada pelo calor da junta soldada. Quando dois grupos de amostras de teste de flexão superficial e flexão traseira são dobrados em 180°, não há defeito aberto na junta soldada na superfície de tração e na zona afetada pelo calor, o que atende aos requisitos da norma NB/T47014. A amostra para o ensaio de corrosão intergranular é submetida a um ensaio de flexão após aquecimento contínuo por 24 horas em solução de sulfato de cobre e ácido sulfúrico a 16%. A superfície tensionada deve estar livre de trincas e outros defeitos e atender aos requisitos da norma, indicando boa resistência à corrosão da junta soldada. Pode-se observar que após passar no ensaio não destrutivo, uma amostra do corpo de prova é retirada para o ensaio de propriedades mecânicas. Os resultados das propriedades de resistência à tração e flexão da junta soldada atendem aos requisitos da NB/T47014-2011. A composição química e o teste de corrosão intergranular da junta soldada são qualificados, comprovando que o processo de soldagem é bom e pode garantir as propriedades mecânicas e a resistência à corrosão intergranular da junta soldada.

5. Inspeção metalográfica da junta soldada

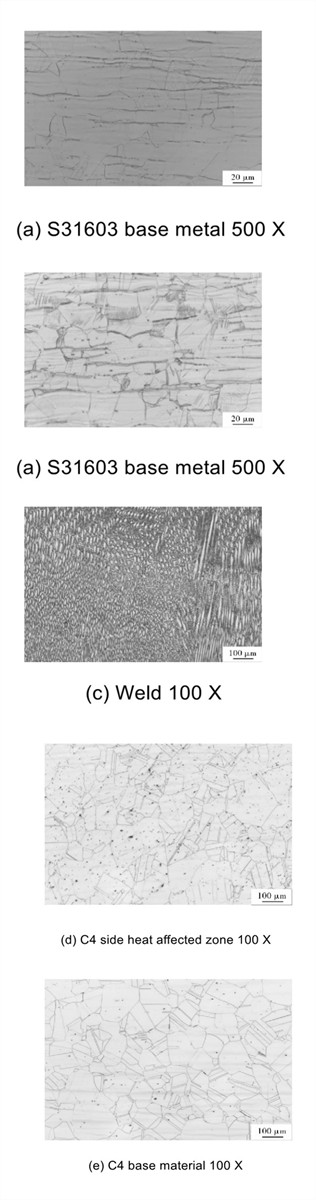

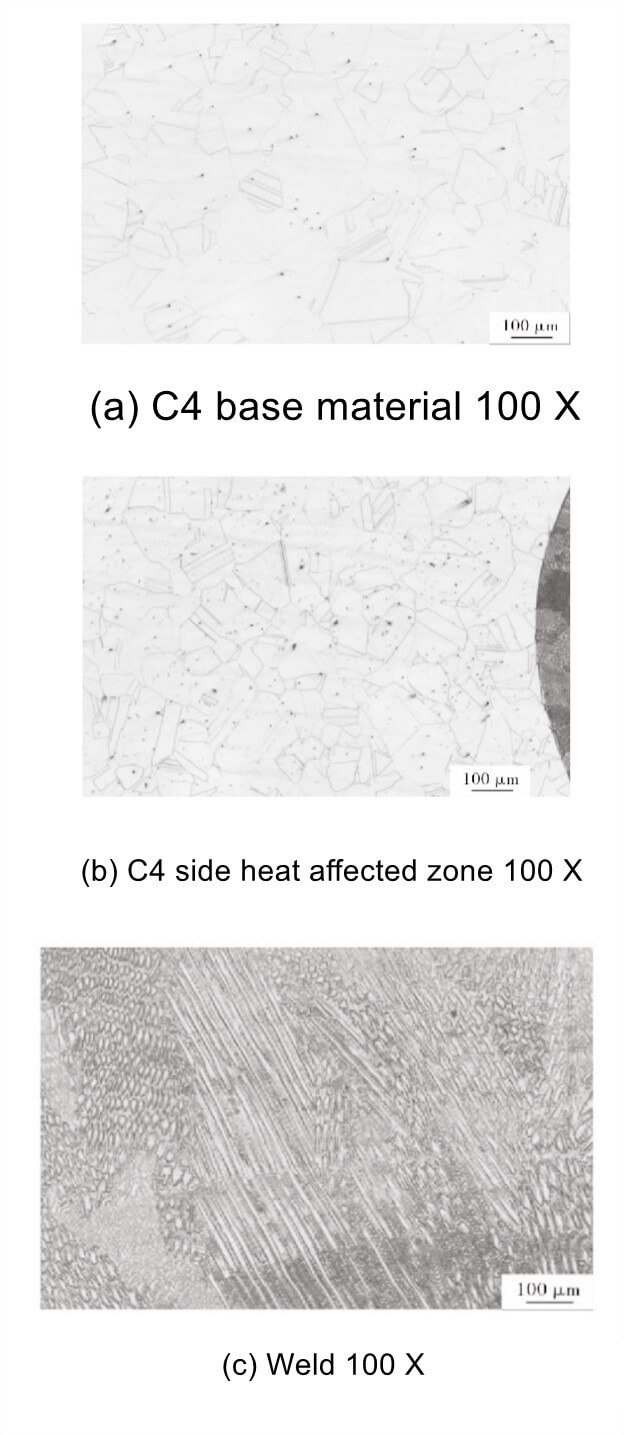

Para melhor compreender os efeitos do processo de soldagem na junta soldada, foram realizados ensaios metalográficos macroscópicos e microscópicos nas amostras. Para avaliação, uma amostra é retirada de dois grupos, os números da amostra são 863# e 864#, respectivamente;

O exame metalográfico macroscópico é realizado com lupa de 10x, e a seção transversal da junta soldada das duas amostras está livre de defeitos como furos de ar, inclusões de escória, trincas, fusão incompleta e penetração incompleta.

O exame metalográfico microscópico é mostrado na Figura 3.4. Resultados do teste da amostra nº 863: O metal base e a zona afetada pelo calor de S31603 têm uma estrutura de austenita mais uma pequena quantidade de ferrita δ, a solda tem uma estrutura de austenita mais um traço de ferrita δ, a zona afetada pelo calor no lado C4 e o metal base possuem estrutura austenítica. Resultados do teste da amostra nº 864: O metal base e a zona afetada pelo calor no lado C4 têm uma estrutura austenítica, e a solda tem uma estrutura de austenita mais um traço de δ-ferrita. A partir do diagrama de microestrutura, pode-se observar que a solda das duas amostras é fina e densa, sem grandes grupos de grãos e precipitação de fase prejudicial, indicando bom desempenho do processo de soldagem.

Fig. 3 Microestrutura da amostra 863 #

Fig. 4 Microestrutura da amostra 864 #

6. Conclusão

- (1) Hastelloy C4 é uma liga de Ni-Cr-Mo à base de níquel resistente à corrosão com uma estrutura austenítica monofásica. Ao soldar, é sensível a fissuras quentes e furos de ar. Ao usar este processo de soldagem, conexões soldadas qualificadas podem ser alcançadas.

- (2) O processo de soldagem a arco de argônio deve ser usado. Deve ser usado fio de soldagem ERNiCrMo-7. Proteção de argônio puro deve ser usada nas costas. O fio de soldagem e a superfície da ranhura devem ser completamente limpos antes da soldagem. O ângulo da ranhura deve ser aumentado de acordo. Deve ser usado um baixo fornecimento de calor. A temperatura intercalar deve ser mantida abaixo de 100 °C. Deve ser realizada soldagem multicamadas e multicamadas. Através do teste de avaliação do processo, a resistência à tração das juntas soldadas C4 e C4 é de 735N/mm.2e a resistência à tração das juntas soldadas C4 e S31603 é 620N/mm2. A flexão e a flexão da superfície são qualificadas; a corrosão intergranular é aceita de acordo com o padrão GB/T15260-1994 B, que indica que as propriedades mecânicas e a resistência à corrosão da junta soldada atendem aos requisitos padrão.

- (3) As soldaduras nas juntas soldadas têm uma estrutura austenítica com vestígios de ferrite δ, a zona termicamente afectada e o metal base no lado C4 têm uma estrutura austenítica, a zona termicamente afectada e o metal base no lado S31603 têm uma estrutura austenítica com uma pequena quantidade de ferrita δ, a estrutura da junta de solda é boa, não há grãos grossos, não há precipitação de fase prejudicial e o processo de soldagem funciona bem.