1. Visão Geral

O processo tradicional de fabricação de produtos normalmente segue uma sequência de projeto primeiro e fabricação posterior. Às vezes, o produto resultante pode enfrentar problemas cruciais durante a fabricação e montagem, como dificuldades de fabricação, interferência na montagem ou, pior, incapacidade de fabricar e produzir.

Isso geralmente se deve à falta de familiaridade com o processo de fabricação por parte do projetista ou à falta de comunicação entre o projetista e outro pessoal técnico. Como mostram os dados da indústria, o design do produto é responsável por 5% do custo do produto, mas determina 75% do custo total de fabricação e 80% da qualidade e desempenho do produto.

Assim, para melhorar a processabilidade dos produtos, garantir a qualidade e o desempenho, reduzir os custos de produção e encurtar o ciclo do protótipo, é crucial utilizar o Computer Aided Design and Manufacturing (CAD/CAM) durante o design do produto, facilitando a extensa ligação de informação e feedback. entre projeto e fabricação.

Com essa ligação de informações e feedback, os projetistas podem melhorar seus projetos em tempo hábil, garantindo o sucesso do projeto do produto, do processo e da fabricação ao mesmo tempo.

CAD/CAM envolve o uso de computadores para gerar e aplicar diversas informações digitais para projeto e fabricação de produtos. É caracterizada por alta inteligência, intensidade de conhecimento, atualização rápida, forte integração e alta eficiência. Sua capacidade de processamento continua a aumentar com o avanço da tecnologia de hardware e software de computador.

CAD/CAM é comumente usado em indústrias mecânicas, eletrônicas, têxteis, de aviação, construção naval e outras para projeto geral, modelagem, projeto estrutural, projeto otimizado, projeto de simulação de movimento de mecanismo, pré e pós-processamento de análise de elementos finitos, qualidade do produto. cálculo de características, projeto de processo, processamento de controle numérico e muito mais.

1.1 Projeto Assistido por Computador (CAD)

O Design Auxiliado por Computador (CAD) envolve o uso de software de computador para criar e simular a forma, estrutura, cor, textura e outros recursos de produtos recém-desenvolvidos. À medida que esta tecnologia continua a evoluir, o CAD é amplamente utilizado em vários campos, como impressão gráfica e publicação.

A gama de aplicações do CAD é ampla, incluindo desenho de projeto arquitetônico, desenho mecânico, diagramas de circuitos e vários outros métodos de projeto.

Inicialmente, o CAD era usado principalmente em grandes empresas da indústria automotiva, aeroespacial e eletrônica. No entanto, com a diminuição contínua dos custos de fabricação de computadores, a sua gama de aplicações expandiu-se significativamente.

Anteriormente, o software de desenho limitava-se ao design plano e carecia de realismo. Com o desenvolvimento contínuo da tecnologia informática, o aumento da eficiência e os preços de mercado mais baixos, muitas empresas adotaram desenhos tridimensionais, tornando os projetos muito mais intuitivos.

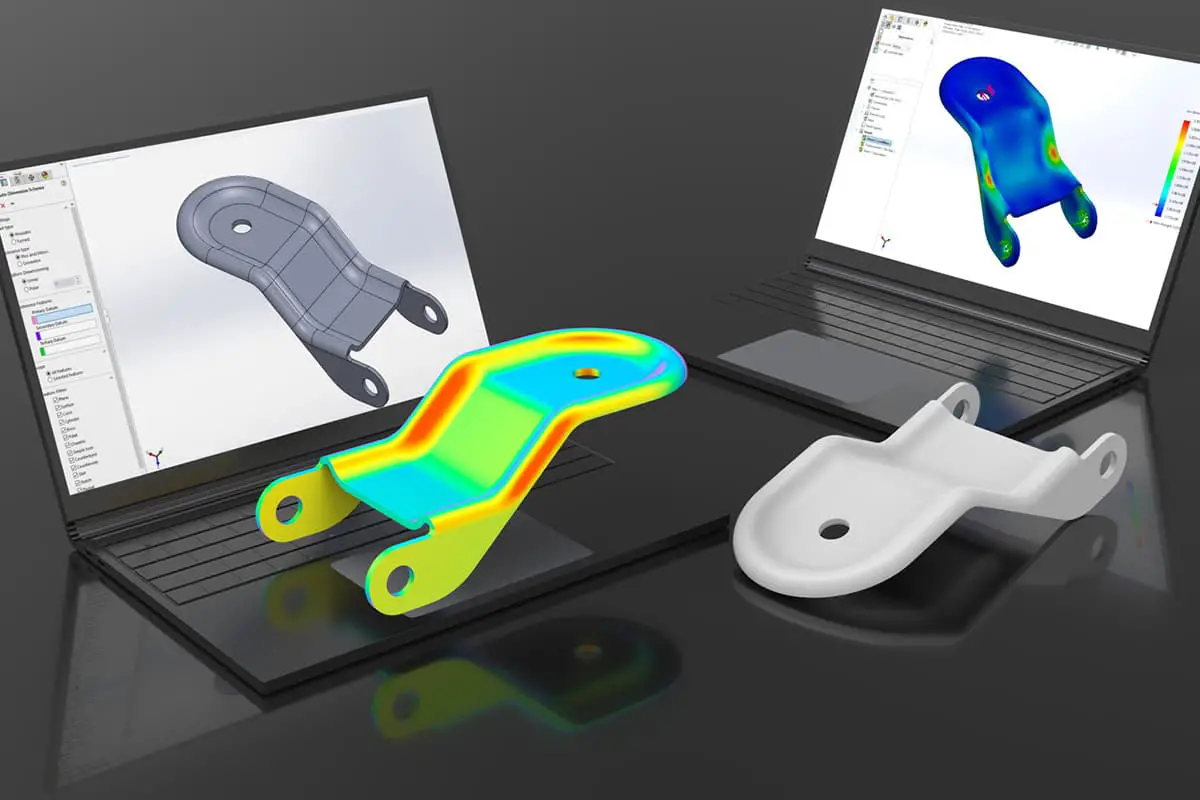

1.2 Engenharia Assistida por Computador (CAE)

Engenharia Assistida por Computador (CAE) é um método de aproximação numérica usado para resolver engenharia complexa e resistência estrutural de produtos, rigidez, estabilidade de flambagem, resposta dinâmica, condução de calor, contato multicorpo tridimensional, elasto-plasticidade e outros cálculos analíticos, como bem como questões de projeto de otimização de desempenho estrutural.

A idéia básica do CAE é dividir a área de solução de um continuum de formato complexo em sub-regiões finitas simples, ou seja, simplificar um continuum em um corpo composto equivalente composto de elementos finitos. Ao discretizar o contínuo, o problema de resolver variáveis de campo (tensão, deslocamento, pressão, temperatura, etc.) no contínuo é simplificado para resolver os valores das variáveis de campo nos nós dos elementos finitos.

As equações básicas a serem resolvidas neste momento são um conjunto de equações algébricas, não as equações diferenciais originais que descrevem as variáveis de campo reais do contínuo. As soluções obtidas são soluções numéricas aproximadas, e o grau de aproximação depende do tipo e número de elementos utilizados e da função de interpolação dos elementos.

O software CAE pode ser dividido em duas categorias:

1. Software CAE dedicado desenvolvido para tipos específicos de engenharia ou produtos, usado para análise, previsão e otimização de desempenho de produtos.

2. Software CAE de uso geral que pode analisar, simular, prever, avaliar e otimizar as propriedades físicas e mecânicas de vários tipos de engenharia e produtos para alcançar inovação tecnológica de produtos. O corpo principal do software CAE é o software de Análise de Elementos Finitos (FEA).

O papel do CAE no projeto e fabricação auxiliados por computador se manifesta principalmente nos seguintes aspectos:

1. Melhorar as capacidades de design, garantindo a racionalidade do design do produto e reduzindo os custos de design através de análise e cálculo computacional.

2. Encurtar o ciclo de projeto e análise.

3. O papel dos “protótipos virtuais” desempenhado pela análise CAE substitui em grande parte o processo de “projeto de validação de protótipo físico” que consome recursos no design tradicional. O papel dos “protótipos virtuais” pode prever a confiabilidade do produto durante todo o seu ciclo de vida.

4. Usar o design ideal para encontrar a melhor solução de design de produto, reduzindo o consumo e os custos de materiais.

5. Descubra possíveis problemas antes da fabricação do produto ou da construção de engenharia.

6. Simule vários esquemas de teste, reduzindo tempo e despesas de teste.

7. Realize análises de acidentes mecânicos para encontrar a causa dos acidentes.

1.3 Planejamento de Processo Auxiliado por Computador (CAPP)

O Planejamento de Processo Auxiliado por Computador, abreviado como CAPP, refere-se ao uso de tecnologia e ambiente de hardware e software de computador para desenvolver processos de usinagem de peças por meio de cálculos numéricos, julgamentos lógicos e raciocínio. Com a ajuda de um sistema CAPP, questões como baixa eficiência do projeto manual de processos, baixa consistência, qualidade instável e dificuldade de otimização podem ser resolvidas.

CAPP é uma tecnologia que converte dados de design de produtos empresariais em dados de fabricação de produtos. Por meio dessa tecnologia computacional, os projetistas de processos são auxiliados na conclusão dos projetos, desde as matérias-primas até os produtos acabados. O CAPP serve como uma ponte que conecta o design e a produção na construção da informatização empresarial e também fornece dados relevantes para o departamento de gestão da empresa, atuando como um elo intermediário na troca de informações empresariais.

O objetivo do CAPP é utilizar computadores para desenvolver processos de usinagem de peças, processando matérias-primas em peças exigidas por desenhos de engenharia. Isto é conseguido inserindo informações geométricas (forma, tamanho, etc.) e informações de processo (materiais, tratamento térmico, lote, etc.) das peças a serem processadas no computador, que então gera automaticamente a rota do processo e o conteúdo da operação de as partes.

1.4 Fabricação Assistida por Computador (CAM)

A Manufatura Assistida por Computador, abreviada como CAM, é o processo de uso de computadores para gerenciamento, controle e operação de equipamentos de produção. As informações de entrada são a rota do processo e o conteúdo da operação das peças, e as informações de saída são a trajetória de movimento da ferramenta durante o processamento (arquivo de posição da ferramenta) e o programa de controle numérico.

O núcleo da manufatura auxiliada por computador é o controle numérico computadorizado (CNC), que é a aplicação de computadores no processo de fabricação.

Os sistemas de manufatura auxiliados por computador geralmente possuem funções de conversão de dados e automação de processos, e seu escopo inclui controle numérico computadorizado e projeto de processos auxiliados por computador.

Além de sua aplicação em máquinas-ferramenta CNC, a manufatura auxiliada por computador também é amplamente utilizada no controle de diversos outros dispositivos, como prensas, corte por chama ou arco plasma, usinagem por feixe de laser, plotters automáticos, máquinas de solda, máquinas de montagem, inspeção máquinas, teares automáticos, bordados computadorizados e corte de roupas.

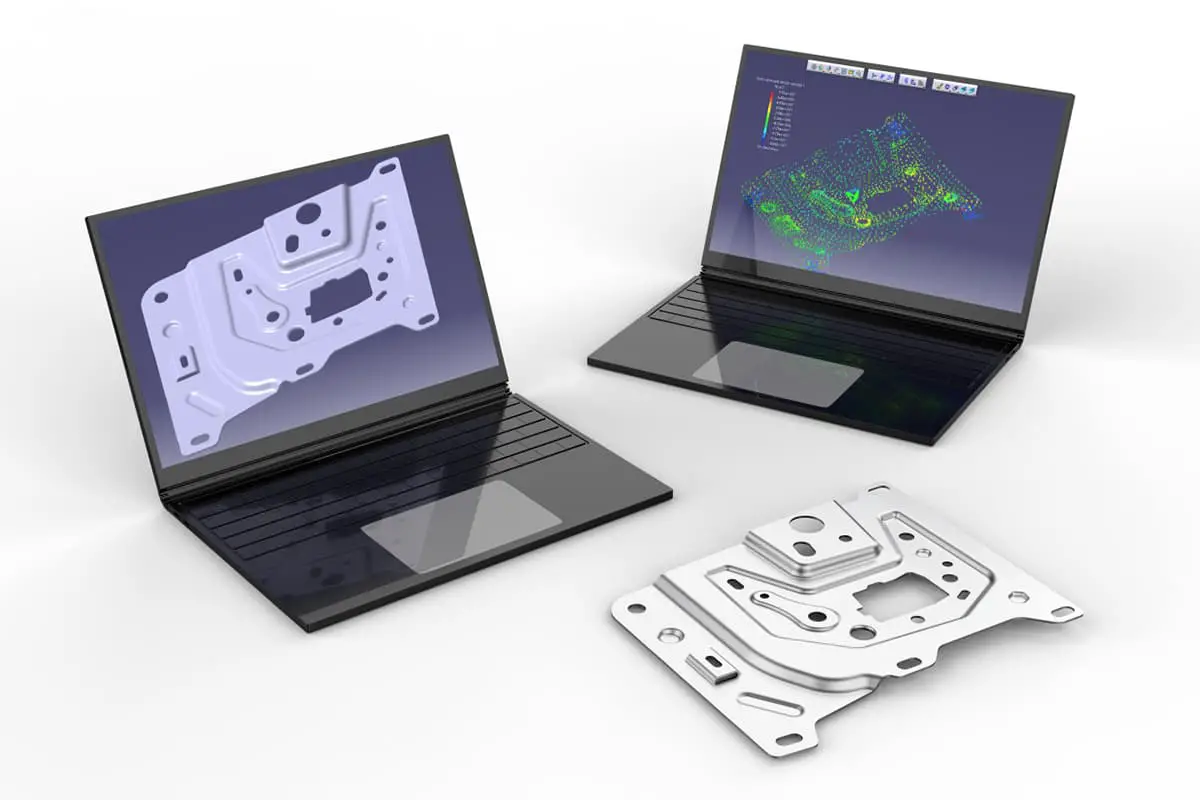

2. Aplicação de tecnologia de projeto e fabricação auxiliada por computador em peças de chapa metálica

O uso de tecnologia de projeto e fabricação auxiliada por computador no projeto e produção de produtos e componentes de chapa metálica transforma significativamente os métodos convencionais das empresas de produção para projetar e fabricar peças de chapa metálica, impactando até mesmo sua gestão e força competitiva.

Portanto, qualquer empresa que lide com a produção de produtos e componentes de chapa metálica deve se esforçar para pesquisar, desenvolver ou usar tecnologias de projeto e fabricação auxiliadas por computador para manter sua vantagem de desenvolvimento. As peças de chapa metálica são caracterizadas por seu peso leve, alta resistência, condutividade (adequada para blindagem eletromagnética), baixo custo e excelente capacidade de produção em massa.

Atualmente, eles são amplamente utilizados em áreas como eletrônica, comunicações, indústria automotiva e equipamentos médicos. Por exemplo, peças de chapa metálica são componentes essenciais em gabinetes de computadores, telefones celulares e gabinetes para produtos de energia.

Com a aplicação cada vez mais difundida de peças de chapa metálica, o seu design tornou-se um aspecto crucial do processo de desenvolvimento de produtos. Isso exige que os projetistas de desenvolvimento sejam proficientes nas técnicas de projeto e fabricação auxiliados por computador de peças de chapa metálica, garantindo que as peças projetadas atendam aos requisitos funcionais e estéticos do produto, ao mesmo tempo que simplificam a fabricação de matrizes e reduzem custos.

O processo de projeto e fabricação auxiliado por computador de peças de chapa metálica começa com o projeto auxiliado por computador, passa por simulação numérica de desdobramento, agrupamento, corte, estampagem, dobra e outros procedimentos, e termina com o computador gerando automaticamente a rota do processo da peça, conteúdo da operação, trajetória de movimento da ferramenta (arquivo de posição da ferramenta) e programa de controle numérico.

Os aspectos mais importantes são o cálculo das dimensões de desdobramento de peças em chapa, o desenho gráfico e a preparação de programas de controle numérico. O computador avalia as características individuais das peças de chapa metálica e as relações entre elas a partir de análises matemáticas e perspectivas de fabricação (parâmetros de processo de chapa metálica), fornecendo feedback instantâneo aos projetistas de produtos para modificar quaisquer projetos estruturais não razoáveis.

2.1 Projeto e desdobramento de peças de chapa metálica auxiliado por computador

As peças de chapa metálica geralmente podem ser divididas em três categorias: peças planas (ou seja, peças estampadas planas em geral), peças dobradas (ou seja, peças formadas por dobra de chapa ou processamento de dobra) e peças conformadas (ou seja, peças feitas por desenho e outras formas). métodos, sejam peças de superfície regulares ou de forma livre). As peças de chapa metálica diferem significativamente das peças produzidas por métodos de usinagem comuns.

Entre muitos processos de estampagem de peças de chapa metálica, a deformação por flexão (processo de dobra por prensa) é o principal método de criação de relações espaciais complexas. O projeto e o desdobramento de várias peças de chapa metálica de formato regular ou complexo podem ser divididos em dois métodos baseados em modelos e estilo.

Os métodos tradicionais de corte de chapa metálica incluem métodos de desenho e cálculo. Os métodos básicos de desenho incluem métodos de linha paralela, linha radiante e linha triangular; os métodos de cálculo substituem o processo de layout e desenho nos métodos de desenho, calculando as coordenadas e os comprimentos das linhas dos pontos característicos no desenho desdobrado e, em seguida, desenhando os resultados calculados.

Usar um computador para concluir esses cálculos é o método CAD de chapa metálica baseado em modelo mais básico. Para peças do tipo caixa, eixo vertical, painel de porta e outros tipos de chapa metálica freqüentemente usados, o método de desdobramento do projeto baseado no modelo requer uma certa quantidade de trabalho para construir o modelo, mas é muito confiável e eficiente quando usado.

Existem dois métodos de modelagem geométrica para peças de chapa metálica: modelagem geométrica de chapa metálica 2D e modelagem geométrica de chapa metálica 3D. O primeiro inclui métodos de codificação, métodos de montagem de facetas e métodos de entrada de tamanho interativo; o último inclui métodos de montagem de transformação de flexão, métodos de montagem de voxel, etc.

A desvantagem comum desses métodos é que, quando a definição está incorreta, as modificações são muito complicadas e podem até exigir novas informações para construir o modelo. A maneira mais eficaz de superar essas deficiências é usar técnicas de modelagem de recursos, como SolidWorks, Pro/E, UG, CATIA, etc., que são plataformas de design que usam modelagem de recursos para construir modelos de produtos de chapa metálica.

As funções e métodos de modelagem de vários sistemas CAD/CAM são diferentes. Os métodos de modelagem simples usam apenas superfícies regulares e modelagem sólida, enquanto os métodos de modelagem complexos possuem modelagem de superfície avançada e funções de modelagem sólida, como aplicativos de design de peças que fornecem funções como digitalização, estampagem profunda, nervuras, espiral, corte, etc., e chapa metálica o design pode gerar automaticamente furos de processo de dobra, desdobramento automático e simulação.

1. Método de operação de modelagem de montagem

O uso de elementos geométricos sólidos básicos, como cubos de chapa fina e cilindros ocos, gradualmente combinados para crescer no modelo geométrico da peça, é o método básico de modelagem de chapa metálica. Os elementos usados no método de modelagem de montagem podem ser elementos de superfície sem espessura ou elementos de volume espesso.

Muitas peças de chapa metálica são feitas de placas de espessura igual, o que permite o uso de blocos de superfície com menor espessura no processo de modelagem para construir a estrutura básica da peça de chapa metálica e, em seguida, especificar a direção para aumentar a espessura da peça. Este método de primeiro projetar uma estrutura estrutural sem espessura e depois desenvolver uma peça espessa também é aplicável a peças de chapa metálica complexas, como sobreposições.

2. Metodologia de Modelagem de Recursos

Uma característica é uma coleção de informações descritivas do produto, não apenas apresentando uma forma específica formada de acordo com certas relações topológicas, mas também refletindo uma semântica de engenharia específica, adequada para uso em projeto, análise e fabricação.

Os recursos podem ser categorizados em recursos de forma, recursos de precisão e recursos de material. Entre eles, o recurso de forma é fundamental, servindo como suporte ou base para outros recursos e o núcleo para a implementação da modelagem paramétrica de recursos. Pode definir corpos geométricos ou entidades com certo significado de engenharia.

As peças de chapa metálica podem ser decompostas em um ou mais recursos de forma. Do ponto de vista da modelagem de recursos, uma peça de chapa metálica compreende uma série de recursos e suas interconexões formam um componente completo. Um exemplo de modelagem de recursos de uma caixa de chapa metálica é mostrado na Figura 10-1.

Com base nas características das peças de chapa metálica, as seguintes características principais podem ser resumidas:

1) As características planas, que se referem à forma plana que compõe o componente, são as partes básicas do componente, a seção de ligação das peças dobradas e o corpo pai para conformação e puncionamento local.

2) Recursos de flexão, que são formas produzidas por processos de flexão. O recurso de flexão mais simples é representado por uma área de flexão cilíndrica.

3) Recursos de furo, que atuam como subrecursos gerais e são anexados a outros recursos, como puncionamento em um plano ou recurso de dobra.

4) As características de conformação local, que são formas produzidas por processos de conformação local em peças estampadas, geralmente têm formas fixas e tipos de parâmetros de características, mas os valores numéricos mudam, portanto, podem ser expressos por parâmetros.

3. Metodologia de Desdobramento

O princípio básico do método de desdobramento de chapa metálica é registrar as relações topológicas entre cada bloco de face e seus blocos de face conectados durante o processo de projeto e usar isso como base para o desdobramento.

Sistemas mais simples podem primeiro especificar um plano de referência, depois cada face a ser desdobrada e, passo a passo, desdobrar toda a peça de chapa metálica. Sistemas avançados de CAD/CAM podem desdobrar múltiplas superfícies em uma única operação. O diagrama desdobrado da caixa na Figura 10-1 é mostrado na Figura 10-2.

2.2 Layout de material auxiliado por computador

O custo de produção de peças de chapa metálica inclui principalmente custos de materiais, taxas de projeto e taxas de molde, com os custos de materiais representando uma parcela significativa. Usar um sistema de layout auxiliado por computador é uma forma essencial de reduzir custos de material.

A otimização do método da função objetivo é um método amplamente aplicado para layout de chapas metálicas. Seu princípio subjacente é usar os parâmetros Δx (deslocamento translacional na direção X), Δy (deslocamento translacional na direção Y) e Δφ (rotação) durante a replicação de blocos de peças semelhantes como variáveis, e então construir uma função objetivo específica com base nos tipos de blocos de peças participantes do layout, na forma e na quantidade dos corredores.

As iterações são realizadas com base em um determinado algoritmo em torno da função objetivo e, quando a função objetivo atinge uma meta de precisão predefinida, a iteração é interrompida e o layout é executado com base nos parâmetros no momento em que a iteração é interrompida. Para melhorar a eficiência, o intervalo de algumas alterações de parâmetros pode ser corrigido.

Quando vários tipos de blocos de peças participam do layout e não há restrições nos parâmetros Δx, Δy e Δφ para duplicar vários blocos de peças, o efeito do layout será bastante reduzido.

Neste momento, algum trabalho preparatório pode ser feito para o layout, como julgar as propriedades geométricas dos blocos da peça que participam do layout, ou tolerar os blocos da peça durante a busca por Δx, Δy e Δφ, e usar métodos simples e menos contornos de circuito fechado para substituir os contornos originais do bloco da peça de trabalho.

Diferentes sistemas de layout (software) têm diferentes funções básicas e modos de operação, mas o conteúdo básico inclui:

1. Seleção de material em folha: Escolha o material em folha para o layout na biblioteca de materiais, incluindo especificações padrão e sobras de material de uso anterior.

2. Especificar blocos de peças: Especifique o tipo e o número de blocos de peças a serem duplicados da biblioteca de blocos de peças estabelecida após a expansão das peças de chapa metálica.

3. Otimização do layout: Layout dos blocos de peças especificados e suas quantidades no material em folha selecionado. Este nível de menu permite a seleção de subitens como linha única, linha dupla frente a frente, aninhamento misto, layout interativo, etc.

4. Edição do layout: pré-processe os blocos de peças que participam do layout ou verifique se há interferência nos resultados do layout, ajuste manualmente se necessário e re-layout se necessário.

5. Saída dos resultados do layout: Produza o diagrama de resultados do layout e arquivos de dados correspondentes (incluindo posições de ferramentas), taxa de utilização de material e um relatório do plano de corte.

2.3 Compilação de instruções de controle numérico

A programação de controle numérico é atualmente um dos aspectos mais benéficos do sistema CAD/CAM, desempenhando um papel crucial na obtenção da automação de projeto e fabricação, melhorando a precisão e a qualidade da usinagem e encurtando os ciclos de desenvolvimento de produtos.

A programação de controle numérico é todo o processo que vai desde os desenhos das peças até a obtenção de programas de usinagem com controle numérico. Suas principais tarefas são calcular pontos de corte de usinagem (também conhecidos como pontos CL), determinar a sequência do caminho de corte, determinar parâmetros de processo e outros projetos de rota de processo, compilar arquivos de instruções de controle numérico de acordo com o formato específico do sistema de controle numérico e controlar o conteúdo de movimento dos arquivos de instruções de controle numérico.

No CAD/CAM de peças complexas de chapa metálica, o trabalho de projeto de processo é muitas vezes muito complicado e pode ser concluído por um sistema CAP four especializado. O objeto de usinagem do corte de chapa metálica é um material de chapa plana, geralmente usando métodos de corte, cisalhamento e puncionamento. O trabalho de projeto do processo é relativamente simples e pode ser incluído no sistema de programação de controle numérico.

Entre corte, cisalhamento e puncionamento, o arquivo de instruções de puncionamento com controle numérico é o mais complexo. A seguir será apresentada a programação de controle numérico para estampagem de expansão de chapa metálica com base em puncionamento de controle numérico.

1. Entrada de informações de projeto na compilação de instruções de puncionamento com controle numérico: O projeto, a expansão e o layout de chapas metálicas podem fornecer saídas como gráficos e arquivos de dados, com dimensões marcadas nos gráficos. O método mais simples de compilar instruções de controle numérico é a compilação manual, onde humanos leem e analisam gráficos e dados.

O blanking de expansão de chapa metálica geralmente envolve apenas o processamento de informações gráficas planas. Utilizando o método de geração de trajetória da ferramenta de controle numérico baseado em pontos e linhas, as operações de programação podem ser realizadas diretamente nos gráficos de forma visual. Utilize o cursor para especificar o elemento gráfico mais próximo da posição do cursor e o computador confirma as informações geométricas deste elemento gráfico.

2. Projeto de processo na compilação de instruções de puncionamento com controle numérico: O conteúdo básico do projeto do processo durante puncionamento com controle numérico inclui principalmente: seleção de punções, determinação da ordem de puncionamento de cada elemento gráfico, determinação da distância do passo e velocidade de movimento da folha durante passo a passo socar, definir a posição da garra, etc.

Contornos do mesmo formato e tamanho podem utilizar métodos de puncionamento diferentes devido aos hábitos e nível técnico do operador. Por exemplo, ao perfurar furos e ranhuras grandes, punções menores podem ser usados para perfurar os contornos dos furos e ranhuras, depois afastar o punção, pausar a máquina, remover manualmente o material restante no furo e continuar o processamento.

Alternativamente, um punção maior pode ser usado para perfurar não apenas os contornos dos furos e ranhuras, mas também todo o material interno em fragmentos. Esta escolha pode ser feita selecionando diferentes ramos de menu durante o processo de programação. Em sistemas CAD mais funcionais, pode haver dois métodos de instrução: perfuração de fragmentos e perfuração sem fragmentos.

3. Programação de Instruções de Puncionamento com Controle Numérico

A programação auxiliada por computador é o processo de usar um computador para concluir tarefas relacionadas à programação que originalmente eram feitas manualmente. No processo de escrita de instruções para puncionamento de chapas metálicas, a operação mais básica é especificar o punção (ferramenta) e os elementos a serem programados, após o que o sistema de programação pode gerar automaticamente arquivos de instruções de controle numérico.

Para sistemas de instrução mais avançados, as operações de programação também incluem o uso de instruções de marcação agrupadas, a chamada de subprogramas, etc.

4. Otimização e Simulação de Instruções de Puncionamento com Controle Numérico

Depois que o arquivo de instrução de puncionamento de controle numérico é gerado, ele requer pós-processamento, e as operações básicas de pós-processamento são otimização e simulação.

1) A otimização das instruções de punção geralmente inclui otimização de punção e otimização de trajetória.

O objetivo da otimização do punção é, por um lado, reunir as instruções de puncionamento completadas pelo mesmo punção para reduzir as alterações de molde durante o processamento. Por outro lado, consiste em organizar a ordem de punção de acordo com os diferentes tipos de punções, geralmente com punções menores primeiro e maiores depois. A otimização da trajetória visa principalmente reduzir o comprimento do curso ocioso durante a puncionamento.

2) A função de simulação geralmente pode exibir o processo de execução do arquivo de instrução de puncionamento, verificar se a instrução de puncionamento é razoável e se pode haver interferência com a pinça durante o movimento do puncionamento.

Ele também pode reverter o arquivo de instruções de puncionamento em um gráfico e compará-lo com o gráfico antes da programação, analisar a consistência dos dois gráficos e, assim, julgar a exatidão do arquivo de instruções de puncionamento.