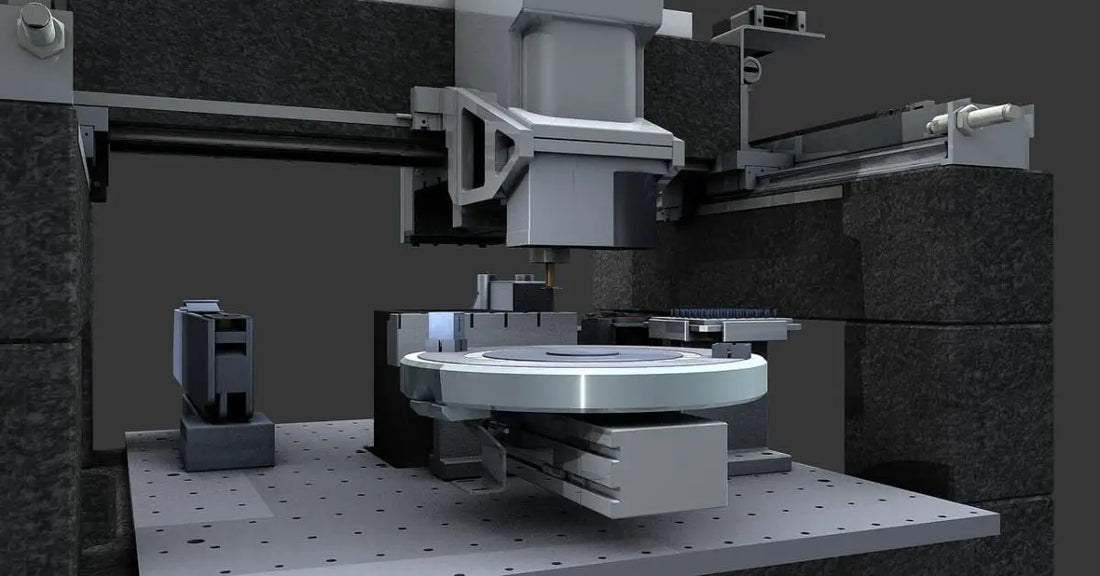

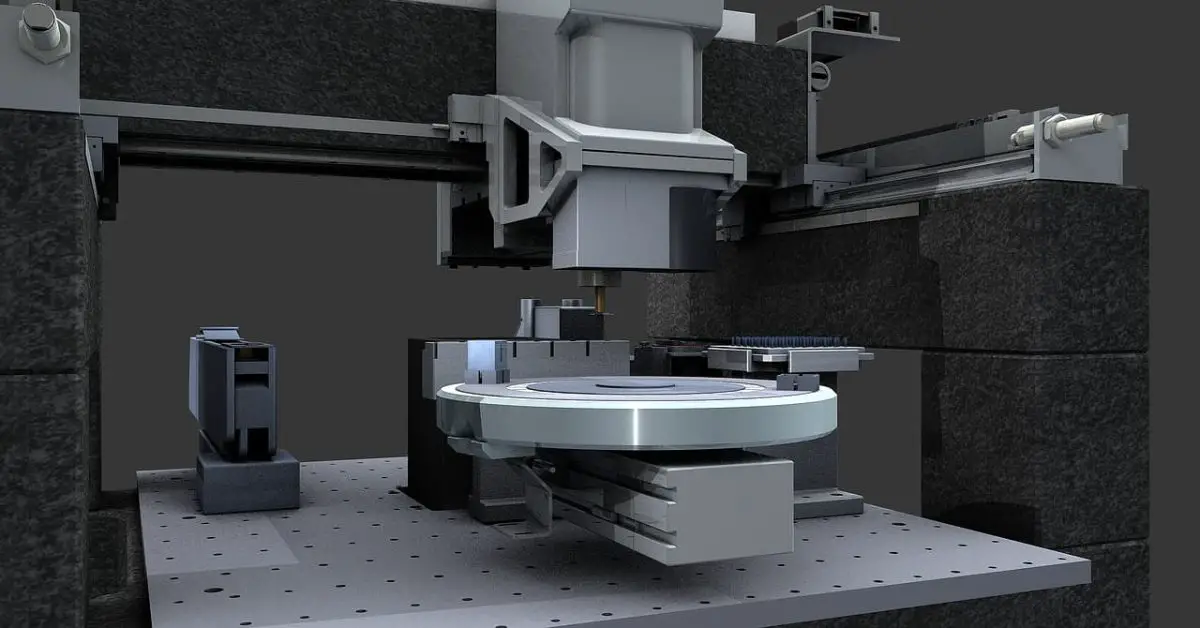

Como sabemos, as máquinas-ferramentas CNC são produtos avançados e de alta tecnologia que evoluíram entre as décadas de 1970 e 1990 e não podem ser intercambiáveis. Os fenómenos de falha são únicos e diferentes, particularmente com máquinas-ferramentas CNC grandes e pesadas, que são caras, custam vários milhões de dólares cada e requerem um longo tempo de instalação e ajuste, que varia de alguns meses a mais de um ano.

As máquinas-ferramentas CNC de grande escala têm milhares de componentes, e a falha de qualquer um deles pode resultar em comportamento anormal da máquina-ferramenta e problemas com conexões de fios e tubos. Mesmo um pequeno descuido pode causar problemas. Além disso, essas máquinas-ferramentas CNC de grande porte e para serviços pesados são volumosas e são frequentemente usadas em ambientes sem temperatura controlada, tornando-as vulneráveis a impactos ambientais que podem causar falhas.

Como resultado, a questão da “manutenção desafiadora” das máquinas-ferramentas CNC é trazida à tona. Com tantas máquinas-ferramentas CNC importadas e fabricadas na China, como podemos identificar prontamente falhas e perigos potenciais e resolvê-los em tempo hábil? Como podemos reparar esses equipamentos caros?

Na minha opinião, antes de mais nada, devemos ter um forte sentido de responsabilidade e a determinação para superar as dificuldades. Em segundo lugar, devemos nos esforçar para dominar a tecnologia de controle numérico e aproveitar meus mais de dez anos de experiência em reparos de máquinas-ferramentas de controle numérico.

Devemos observar mais, fazer mais perguntas, lembrar mais, pensar mais criticamente e praticar mais para melhorar gradualmente o nosso nível técnico e capacidade de manutenção para lidar com situações complexas e reparar máquinas-ferramentas de controle numérico de forma eficaz.

1. Veja mais

Para observar mais, devemos:

Obtenha uma compreensão dos recursos e funções de vários sistemas CNC e controladores programáveis PLC.

Adquirir conhecimento dos métodos de alarme e resolução de problemas do sistema CNC.

Aprenda a importância da configuração de parâmetros de máquinas-ferramenta NC e PLC.

Torne-se proficiente na linguagem de programação do PLC.

Obtenha uma compreensão dos métodos de programação NC.

Familiarize-se com o funcionamento do painel de controle e os detalhes de cada menu.

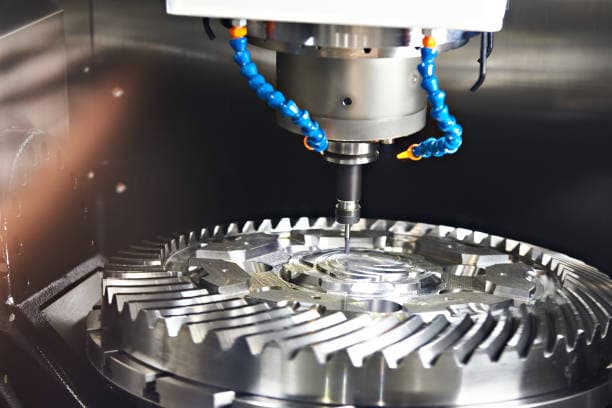

Compreenda as capacidades do fuso e do motor do cortador, bem como as características do driver, etc.

1. Leia mais dados NC

Mas quando há uma grande quantidade de dados de controle numérico, como fazemos uma escolha?

O aspecto mais importante é enfatizar os elementos cruciais e fornecer um contexto claro.

É essencial compreender a composição e estrutura fundamentais do sistema CNC e ser proficiente no diagrama de blocos.

Embora o restante das informações possa ser revisado, cada componente deve ser totalmente compreendido e receber a devida importância.

Dado que o diagrama do circuito interno do sistema CNC é bastante complexo e o fabricante pode não fornecê-lo, não há necessidade de se aprofundar em seus detalhes.

Por exemplo, a máquina de processamento de lâmina de quatro eixos e cinco elos NX-154 utiliza o sistema A-B10.

É crucial compreender o papel de cada componente, a função de cada placa, a finalidade da interface, o significado das luzes LED, etc.

Existem vários tipos de sistemas CNC que estão em constante atualização.

Diferentes fabricantes e modelos costumam apresentar variações significativas.

É importante entender suas semelhanças e diferenças.

Normalmente, aqueles familiarizados com a manutenção do sistema CNC da Siemens podem não ser especialistas em solucionar problemas do sistema AB.

Portanto, é necessário continuar aprendendo e atualizando conhecimentos.

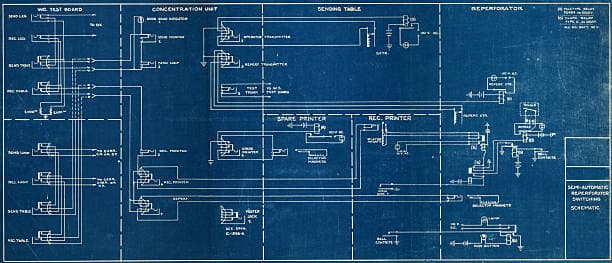

2. Leia e compreenda o diagrama elétrico

Cada componente elétrico, como contator, relé, relé de tempo, etc., e as entradas e saídas do PLC devem ser claramente indicados no diagrama elétrico.

Por exemplo, 1A1 representa o contator que aciona o motor da bomba hidráulica 1M.

A localização de seus contatos normalmente abertos e normalmente fechados é normalmente indicada no diagrama.

Assim, o contato normalmente aberto ou normalmente fechado 1A1 pode ser marcado com o motor da bomba hidráulica ligado.

O diagrama elétrico para máquinas-ferramenta CNC de grande escala pode ter dezenas ou até centenas de páginas, tornando demorado o entendimento da função de cada componente.

Você pode não entender imediatamente a função de um componente depois de lê-lo uma ou duas vezes, por isso é importante lê-lo várias vezes e fazer anotações.

O motor da bomba hidráulica de partida 1M também deverá indicar claramente qual saída externa do CLP aciona a ação do contator 1A1, deixando claro o contexto.

Para certos diagramas de blocos no diagrama de circuito elétrico, como o driver para cada eixo, apenas um diagrama de blocos é fornecido.

No entanto, desde que você entenda a condição de controle (condição liga-desliga), poderá dedicar algum tempo estudando e examinando os detalhes.

É importante observar que os símbolos elétricos variam entre os países.

É crucial ter uma compreensão clara deles.

Para as tabelas abrangentes de instruções do PLC fornecidas pelo fabricante, é importante dedicar algum tempo lendo e dominando sua linguagem de programação, anotando e traduzindo-as para o chinês com base no seu entendimento.

Isso pode reduzir significativamente o tempo necessário para solucionar problemas no futuro.

Se você se familiarizar com o diagrama elétrico e a tabela de instruções do CLP somente após a ocorrência de uma falha, isso levará um tempo significativo e poderá resultar em um julgamento incorreto.

3. Leia mais diagramas hidráulicos e pneumáticos e tenha um conhecimento profundo

Para os diagramas mecânicos, hidráulicos e pneumáticos de máquinas-ferramenta CNC, é importante compreender suas funções e contexto.

É necessário observar no desenho que, por exemplo, o processo de instalação de acessórios e ferramentas na fresadora de pórtico CNC alemã COBURG é relativamente complexo.

O diagrama deve ser detalhado, como qual válvula solenóide é responsável pelo travamento da ferramenta e quais são as entradas e saídas correspondentes do CLP.

As ações elétricas e mecânicas devem estar claramente indicadas na figura, facilitando a compreensão à primeira vista.

Ao mesmo tempo, atenção especial deve ser dada aos componentes que possuem uma estreita relação entre a máquina e a eletricidade.

Por exemplo, a fresadora CNC italiana INNSE adota tecnologia de válvula proporcional eletro-hidráulica e é importante focar na compreensão de sua função, especialmente em seu método de ajuste e dados.

Tanto em cenários estáticos quanto dinâmicos, é importante compreender a corrente proporcional da válvula e a pressão correspondente da bomba de equilíbrio, bem como a integração de eletricidade, maquinário e eletromecânica.

Ao dominar uma ampla gama de habilidades, aumenta muito a capacidade de resolver problemas.

4. Melhore sua capacidade profissional de leitura em línguas estrangeiras

Se você não possui proficiência em línguas estrangeiras, especialmente inglês, pode ser um desafio compreender uma grande quantidade de materiais técnicos estrangeiros.

Confiar simplesmente na tradução muitas vezes não é a solução ideal.

Ler materiais técnicos em uma língua estrangeira pode ser difícil no início, pois há muitos termos novos para aprender.

No entanto, com a leitura e a memorização contínuas, torna-se mais fácil, pois há apenas um número limitado de palavras profissionais comumente usadas.

Um profissional de manutenção competente deve ter um domínio básico de ferramentas linguísticas.

2. Faça mais perguntas

1. Pergunte a mais especialistas estrangeiros

Se você tiver a oportunidade de participar de um treinamento no exterior ou se especialistas estrangeiros vierem à sua fábrica para instalar e depurar máquinas-ferramentas, é melhor participar.

Esta é a oportunidade de aprendizado ideal, pois você pode obter muitas informações em primeira mão e técnicas e habilidades de depuração de máquinas-ferramenta.

Por exemplo, após medir a precisão de cada eixo a laser, aprenda como corrigi-lo eletricamente, etc.

Faça muitas perguntas e certifique-se de esclarecer quaisquer mal-entendidos.

Com essa experiência você ganhará muito, inclusive acesso a informações internas e manuais de usuário confidenciais.

Depois que a máquina-ferramenta for colocada em produção formal, é importante manter contato próximo com especialistas estrangeiros relevantes.

Por fax e e-mail, é importante buscar orientação sobre como resolver falhas desafiadoras na máquina-ferramenta e obter peças de reposição especiais.

É também importante manter um bom relacionamento com os agentes do sistema CNC, como a Siemens e a FANUC, colocando questões e obtendo informação atempada e peças sobressalentes relevantes para o sistema CNC.

Além disso, podemos aproveitar oportunidades de participação em cursos especializados em sistema CNC.

2. Todo o processo de solicitação de falhas

Quando ocorre uma falha, é importante perguntar minuciosamente ao operador sobre todo o processo que levou à falha.

A falha na coleta de dados de campo precisos pode resultar em julgamentos incorretos e complicar o problema.

Portanto, é necessário fazer perguntas detalhadas para entender todo o processo da falha, incluindo início, meio e fim, o número do alarme gerado, os componentes que estavam em uso, as alterações realizadas e o ambiente externo.

Com base em uma investigação minuciosa da cena e na compreensão completa dos materiais de primeira mão, é crucial listar com precisão os problemas de falha, resolver efetivamente os problemas que já foram identificados e, em seguida, analisar e resolver os problemas restantes.

Operadores experientes e qualificados estão familiarizados com a operação de máquinas-ferramentas, procedimentos de processamento e problemas comuns.

A colaboração estreita com eles é muito benéfica para uma solução rápida de problemas.

3. Pergunte mais a outro pessoal de manutenção

Quando outro pessoal de manutenção estiver consertando uma máquina-ferramenta e você não estiver presente, quando eles retornarem, é importante fazer perguntas sobre o reparo recente. Pergunte sobre o processo de solução de problemas e como eles resolveram o problema.

Esta é uma valiosa oportunidade de aprendizagem. Você pode aprender as técnicas e métodos corretos de solução de problemas com outras pessoas, especialmente com pessoal de manutenção experiente, e aprimorar seus conhecimentos e habilidades.

3. Lembre-se mais

1. Os parâmetros relevantes devem ser registrados

É importante se concentrar no registro de vários parâmetros relevantes após o ajuste da máquina-ferramenta, como parâmetros da máquina-ferramenta NC, parâmetros da máquina-ferramenta PLC e programas PLC (que podem ser armazenados em disco), bem como corrente, tensão, velocidade , e demais dados do fuso e de cada motor de alimentação da ferramenta.

Além disso, é necessário registrar o estado (ligado ou desligado) dos relés, contatores, etc. no quadro elétrico durante a inicialização e processamento formal, bem como o estado (aceso, escuro, piscando) de todas as entradas e saídas do CLP. LED acende ou se o status do PLC IB (bit de entrada) e QB (bit de saída) na tela é 0 ou 1, por exemplo, IB1=:00000001, significando I1.0=1 e I1.1-1.7=0.

Este registro é extremamente útil para análises futuras e julgamento de falhas.

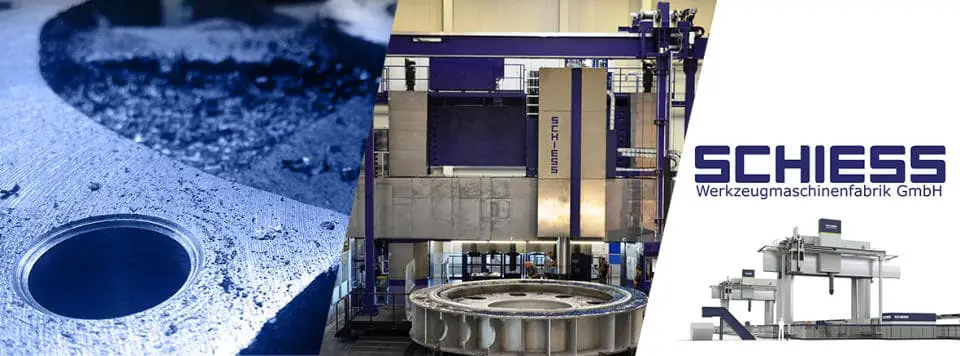

Por exemplo, se a ação do relé de corrente do motor do eixo Z ocorrer em um torno vertical CNC Schiess alemão, esses registros serão benéficos.

Ao verificar rapidamente o estado do PLC (0 ou 1) do motor do eixo Z durante a operação normal e compará-lo com o estado anormal, a causa da falha foi facilmente identificada.

Verificou-se que um dos relés de comparação estava em estado incorreto.

Com o ajuste, a falha foi resolvida prontamente.

2. Registre o status hidráulico e pneumático

Da mesma forma, é importante registrar as leituras de vários manômetros e barômetros, bem como o estado de sucção e desconexão das válvulas solenóides durante o processamento hidráulico e pneumático normal e não normal. Esta informação é extremamente útil para ajuste e julgamento de falhas.

Por exemplo, a pressão estática de uma fresadora CNC com cabeçote aberto da American Ingersoll utiliza tecnologia de filme duplo e tem mais de 100 pontos de medição de pressão.

O nível de pressão impacta diretamente a operação normal das funções da máquina-ferramenta, tornando crucial registrar a pressão estática e dinâmica.

3. Leve um caderno com você

É importante manter um registro das falhas que ocorrem todos os dias, juntamente com o processo de como foram resolvidas. A mente humana pode facilmente esquecer as coisas ao longo do tempo, por isso ter um registro escrito é extremamente benéfico.

Foi observado que algumas falhas em máquinas-ferramentas CNC são frequentemente recorrentes e são sempre as mesmas falhas. Ao revisar como foram resolvidos no passado, essas falhas podem ser rapidamente resolvidas em questão de minutos.

Recomenda-se manter um “diário de operação de máquinas-ferramenta CNC” e um “livro de registro de solução de problemas de máquinas-ferramenta CNC”. Esses dois materiais devem ser bem documentados.

Isso cria um arquivo histórico completo da máquina-ferramenta CNC.

4. Pense mais

1. Pense mais e amplie seus horizontes

Às vezes, pode ser difícil diagnosticar um problema de reparo, pois pode não haver uma análise clara disponível.

Lembro-me de uma situação em que o eixo Y de uma fresadora de pórtico Coburg parou inesperadamente durante a operação e a tela exibiu vários alarmes de sujeira na grade do eixo 1361Y. Apesar da limpeza da régua e do cabeçote da grade, a máquina permaneceu desligada.

Demorou vários dias para identificar a causa raiz, que acabou sendo determinada como um problema com o fio que conecta a cabeça da grade do eixo Y e o amplificador EXE. Com o tempo, o tubo serpentino ficou torto, causando a quebra de uma das linhas de feedback de posição, resultando na parada da máquina.

Na época, focamos apenas no estado estático da máquina e negligenciamos seu estado dinâmico. Houve um circuito de controle de alarme de circuito aberto 1321, mas não conseguimos dar a atenção adequada.

Para evitar problemas semelhantes no futuro, é importante manter um registo de todos os alarmes e falhas que ocorrem e realizar uma avaliação abrangente, eliminando falsas possibilidades e concentrando-se na causa mais provável. Ao fazer isso, podemos prever melhor possíveis falhas e tomar medidas para resolvê-las.

“No final da jornada, há um destino mais brilhante esperando, mas é preciso considerar cuidadosamente para alcançá-lo.” Vamos pensar mais profundamente para encontrar a solução.

2. Pense mais e saiba por quê

Ao solucionar problemas, pode ser frustrante quando a causa raiz de um problema permanece indefinida, levando a falhas persistentes.

Lembro-me de um caso em que o eixo principal SL de uma fresadora de canais de raiz de pás de rotor da Ingersoll sofreu frequentes “desligamentos automáticos” após funcionar por apenas duas horas. Um especialista estrangeiro tentou resolver o problema substituindo a placa de sequência e pareceu ter sucesso, mas o problema voltou a ocorrer após um mês.

Embora a substituição da placa standby da placa de sequência parecesse uma solução, a causa subjacente não estava clara. Após uma inspeção cuidadosa, descobrimos que a tensão de pico reversa do optoacoplador correspondente ao comando “iniciar” estava anormalmente alta com a ajuda de um osciloscópio. Conseguimos resolver o problema adicionando um fio terra, o que reduziu significativamente a tensão de pico reversa do optoacoplador.

Desde então, a falha de “desligamento automático” não ocorreu novamente, pois a alta tensão de pico reversa estava causando a falha gradual do optoacoplador ao longo do tempo.

3. Pense mais e considere assumir a liderança

As peças sobressalentes para máquinas e aparelhos elétricos devem ser cuidadosamente selecionadas com base na frequência de uso, repetibilidade e vida útil esperada. Isto é crucial para manter a operação contínua e normal da máquina-ferramenta.

Em alguns casos, o atraso na substituição ou a dificuldade na obtenção das peças de reposição pode levar à sua indisponibilidade ou ao seu alto custo no mercado. Para resolver isso, é importante considerar isso com antecedência e planejar adequadamente.

Por exemplo, um leitor fotoelétrico usado em máquinas-ferramentas CNC no início da década de 1980 exigia uma correia para ler o programa de processamento no modo loop e selecionar os dados originais no modo spool. Se a correia ficasse indisponível, toda a máquina-ferramenta ficaria inoperante, resultando em consequências graves. Para superar esse problema, colaboramos com unidades relevantes e após diversos testes, adotamos um processador de disquete, garantindo o uso contínuo da máquina-ferramenta.

É importante pensar no futuro, fornecer sugestões razoáveis aos líderes e se esforçar para melhorar o ambiente externo das máquinas-ferramentas CNC, considerando fatores como temperatura, poeira, umidade, etc. e gabinetes com ar condicionado, o que pode reduzir significativamente a taxa de falhas de máquinas-ferramentas.

5. Pratique mais

1. Pratique mais, ouse fazer e seja bom nisso

O pessoal de manutenção deve demonstrar uma combinação de ousadia e cautela no desempenho de suas funções. Simplesmente falar em consertar máquinas-ferramentas CNC não é suficiente; eles devem tomar medidas para realizar o reparo com eficácia.

Contudo, é importante não agir cegamente sem estar familiarizado com a situação, pois isso pode agravar a falha e resultar num acidente potencialmente perigoso.

Além de ser ousado e cauteloso, o pessoal de manutenção também deve ser qualificado em tarefas práticas.

Para começar, eles devem se familiarizar com o painel de controle da máquina-ferramenta e compreender as funções de cada menu. Este conhecimento lhes permitirá operar os diversos modelos e sistemas com facilidade.

Eles também devem aproveitar ao máximo a tecnologia de autodiagnóstico da máquina-ferramenta CNC para detectar e resolver falhas rapidamente.

Graças aos avanços na tecnologia de controle numérico, os recursos de autodiagnóstico estão se tornando cada vez mais sofisticados. Por exemplo, o sistema A-B10 possui software de diagnóstico especializado que pode ser conectado a uma rede para diagnóstico remoto.

2. Pratique mais, cultive sua habilidade prática e domine habilidades experimentais

Às vezes, as falhas podem parecer ambíguas e pode ser um desafio determinar se o problema é de natureza elétrica ou mecânica.

Por exemplo, a fresadora de pórtico Coburg encontrou tal falha, onde independentemente de o eixo z estar sendo elevado ou abaixado, o aríete do eixo z sempre se move para baixo e aciona um alarme.

Empregamos o “método de separação” para resolver o problema. Este método isolou completamente o controle do componente elétrico do circuito original. Desconectamos o terminal de fiação do motor CC do eixo z e conectamos a alimentação CC, que foi derivada da fonte de alimentação CA 220V por meio de regulação de tensão e retificação de quatro diodos, às duas extremidades do motor.

Ao fazer isso, descobrimos que a função elétrica alterava o sentido de rotação com base na conversão da polaridade na energia CC, eliminando efetivamente a falha elétrica.

Após uma inspeção mais aprofundada, descobrimos que a falha foi na verdade causada pelo deslizamento da placa de fricção mecânica e pela flacidez do aríete.

Existem vários outros métodos, como o “método de isolamento”, “método de substituição”, “método de comparação” e “método de percussão”, que podem ser usados para localizar e resolver falhas com eficácia.

3. Pratique mais e aprenda a usar instrumentos relevantes

Existem várias ferramentas que podem auxiliar no julgamento e verificação de circuitos específicos, como osciloscópio, multímetro, detector de circuito online, detector de curto-circuito, computador, programador e muito mais. Estas ferramentas, particularmente o programador PLC e o computador, podem ser especialmente úteis nestes esforços.

O pessoal de manutenção deve ser proficiente no uso dessas ferramentas e ter a capacidade de inserir e gerar parâmetros da máquina, realizar testes on-line de estados relevantes e iniciar a inicialização do sistema.

Essa experiência ajudará muito na análise de falhas, especialmente falhas complexas, e permitirá a resolução de problemas.

4. Pratique mais e faça “pequenas mudanças”

Quando um componente, como uma chave seletora, botão ou relé, for danificado durante a operação normal e não houver peças sobressalentes disponíveis, tente repará-lo temporariamente usando adesivos ou outros métodos especiais para garantir que a máquina-ferramenta possa continuar a operar até que o chegam peças de reposição.

Por exemplo, o carrinho alemão VDF CNC possui cinco pressostatos em miniatura para fixação na parte traseira da segunda faca. Se dois desses interruptores forem danificados acidentalmente e não houver peças sobressalentes disponíveis, métodos de reparo temporários deverão ser usados.

Utilizamos o “método de curto-circuito” para fazer com que o contato do pressostato atendesse aos requisitos de entrada do CLP, permitindo que a máquina operasse normalmente sem nenhum alarme.

Com o tempo, a fraca precisão de posicionamento da máquina pode resultar num alarme de posicionamento. Nestes casos, os parâmetros da máquina podem ser ajustados temporariamente aumentando a zona de “tolerância”, permitindo o seu funcionamento normal.

Nossos anos de experiência em manutenção nos mostraram que máquinas-ferramentas CNC projetadas no exterior, especialmente as grandes, não são perfeitas e muitas vezes apresentam problemas e defeitos. Através de nossos estudos e melhorias em máquinas-ferramenta CNC, conseguimos resolver essas questões e alcançar resultados positivos.

Por exemplo, o carrinho alemão VDF CNC foi originalmente projetado com dois suportes de pressão estática que estavam sempre operacionais e a bomba de pressão estática funcionava continuamente, consumindo eletricidade e reduzindo a vida útil da bomba importada. Ao adicionar dois interruptores, conseguimos modificar o PLC e controlar o funcionamento dos dois suportes de pressão estática, prolongando a vida útil da bomba importada e economizando mais de 20.000 kWh de eletricidade anualmente.

Em outro exemplo, o projeto original da fresadora de canais com impulsor Ingersoll só permitia o fresamento reverso com os cabeçotes principal e auxiliar. Porém, ao usinar o impulsor do 20º estágio do rotor de alta e intermediária pressão, a fresagem reversa não foi possível devido à pequena distância entre os impulsores. Resolvemos esse problema alterando inteligentemente a fiação de limite bidirecional e adicionando-a ao programa PLC, permitindo o fresamento na mesma direção. Isso dobrou nossa eficiência de trabalho e nos permitiu concluir a tarefa de processamento dos rotores com 3 a 4 dias de antecedência.

Concluindo, devemos continuar a explorar o potencial das máquinas-ferramentas CNC e utilizar plenamente as suas capacidades para servir a produção.

5. Pratique mais e repare a placa sozinho

Em geral, a placa de circuito de uma máquina-ferramenta CNC é confiável e tem uma baixa taxa de falhas. Ao realizar uma verificação na máquina-ferramenta CNC, não é aconselhável suspeitar imediatamente de um problema com a placa.

No sistema Siemens 850 podem ocorrer alarmes como 41nc-cpu e 43plc-cpu. Esses alarmes não são necessariamente indicativos de um problema na placa de circuito.

Freqüentemente, eles podem ser resolvidos por meio de vários métodos, como testes repetidos, procedimentos de remoção, inicialização do NC, partidas a frio e a quente do PLC e outros. Se for determinado que a causa é um problema na placa de circuito, ela deverá ser reparada.

As placas de circuito neste sistema podem ser caras, muitas vezes atingindo milhares ou dezenas de milhares de yuans, e a obtenção de peças de reposição pode ser um desafio para as empresas. Conseqüentemente, a qualidade da placa de circuito da máquina-ferramenta CNC é crítica. Qualquer dano à placa pode resultar em paradas de produção, pois pode não haver peças sobressalentes prontamente disponíveis.

Em alguns casos, uma pequena falha na placa de circuito pode ser a causa de um alarme. A inspeção cuidadosa muitas vezes pode identificar esses problemas, como vazamento de capacitor, soldagem inadequada ou curto-circuito. Falhas complexas também podem ser reparadas com a ajuda de instrumentos, desde que haja tempo suficiente.

No entanto, algumas placas de circuito, especialmente circuitos integrados de grande escala, podem ser difíceis de reparar, especialmente se o dispositivo original não tiver peças sobressalentes. Nesses casos, pode ser necessário adquirir placas sobressalentes com antecedência ou enviá-las para reparo.

Placas de circuito auto-reparáveis oferecem vários benefícios para as empresas. Pode economizar custos e fornecer uma solução rápida para problemas urgentes. Além disso, pode proporcionar uma oportunidade de adquirir conhecimento e experiência mais profundos com circuitos eletrônicos, o que pode melhorar o julgamento analítico e as habilidades práticas.

Conslusão

Embora as falhas das máquinas-ferramenta CNC possam ser complexas e em constante evolução, adotar uma abordagem séria e cultivar uma equipe de manutenção de integração eletromecânica de alta qualidade pode ajudar. Observando mais, fazendo mais perguntas, pensando de forma mais crítica e ganhando mais experiência prática, essa equipe pode acumular conhecimentos e habilidades para reparar, usar e gerenciar máquinas-ferramentas CNC de maneira eficaz. Com dedicação e perseverança, confiar nas próprias forças torna-se possível.