Actualmente, a economia global está praticamente entrando em uma recessão e a indústria transformadora é severamente afectada.

Como parte da indústria transformadora, a indústria de chapas de aço enfrenta uma intensa concorrência de mercado neste clima econômico.

A qualidade é crucial para que as empresas industriais prosperem nesta intensa competição. Em muitos processos de fabricação de chapas metálicas, a dobra é uma etapa crucial que tem grande impacto na qualidade do produto final.

Portanto, controlar a precisão e a estabilidade da dobra é de grande importância para melhorar a qualidade das peças de chapa metálica.

Formas de falha de peças

No processo de produção, podem surgir os seguintes problemas:

Quando uma nova matriz é usada para dobrar peças de chapa metálica na prensa dobradeira, as peças inicialmente atendem às especificações descritas no desenho.

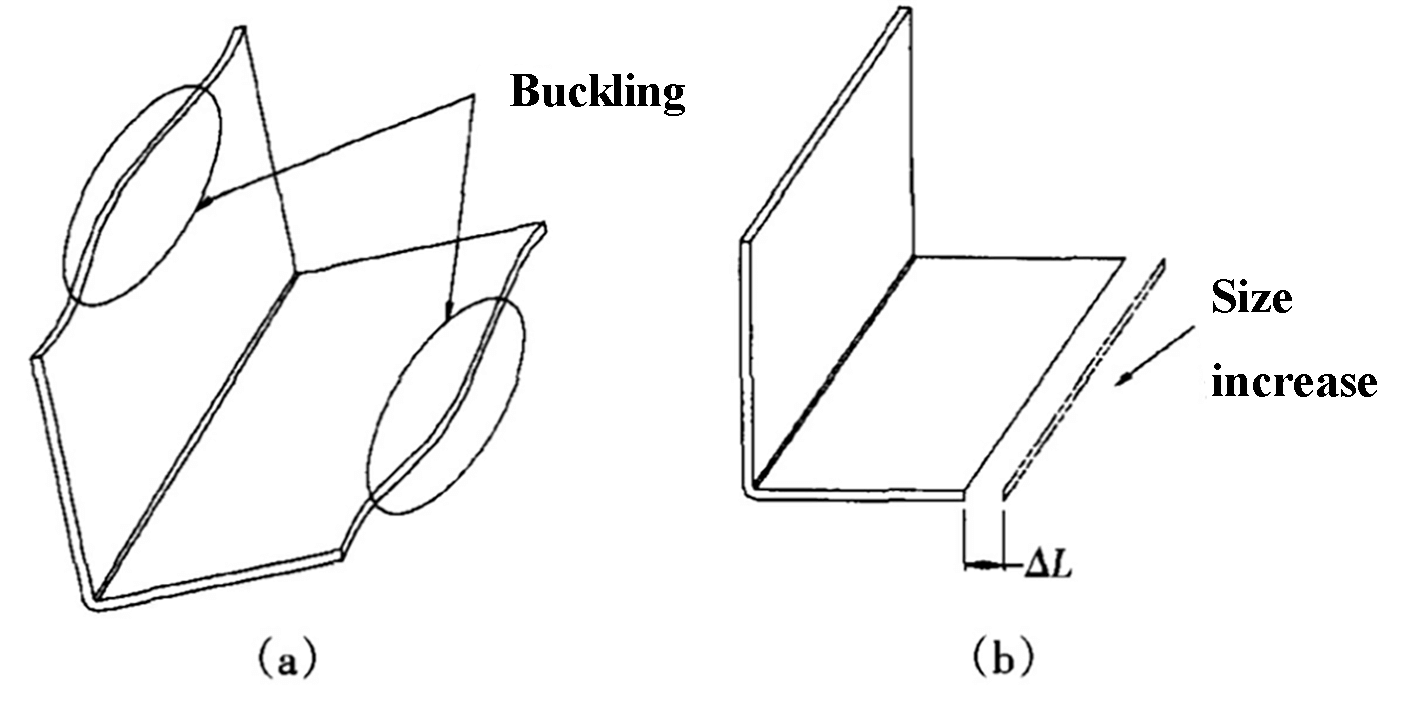

Porém, após um período de produção, descobre-se que as peças dobradas com a mesma matriz não atendem mais às especificações descritas no desenho. Isto é evidenciado principalmente por duas formas, mostradas na Figura 1a e na Figura 1b.

Fig. 1 Formas de falha de flexão

a: Deformação por flambagem b: Aumento de tamanho

Análise da causa da falha

1. Causas do desgaste da matriz superior

Em última análise, a razão para o fenômeno mostrado na Figura 1 é devido ao desgaste da matriz superior da prensa dobradeira.

A matriz superior de uma prensa dobradeira típica é um molde geral, e um conjunto de matrizes superiores de prensa dobradeira geral pode ser usado para dobrar uma variedade de peças de chapa metálica.

Em outras palavras, as matrizes superiores da prensa dobradeira são substituídas com menos frequência, e o mesmo grupo de matrizes superiores de dobra é usado para dobra geral. Em algumas fábricas pequenas, uma única peça pode ser usada e a matriz da dobradeira nunca muda.

Qualquer ferramenta ou matriz sofrerá desgaste com o tempo, mas a matriz superior da dobradeira sofre uma alta frequência de uso.

O ângulo R de uma matriz superior de flexão típica é pequeno, geralmente inferior a 0,5 mm.

Como resultado, durante a flexão, a pressão concentra-se inteiramente no ângulo R da matriz superior, causando um alto nível de tensão neste ponto, tornando a matriz superior suscetível ao desgaste.

2. Análise de “aumento de tamanho”

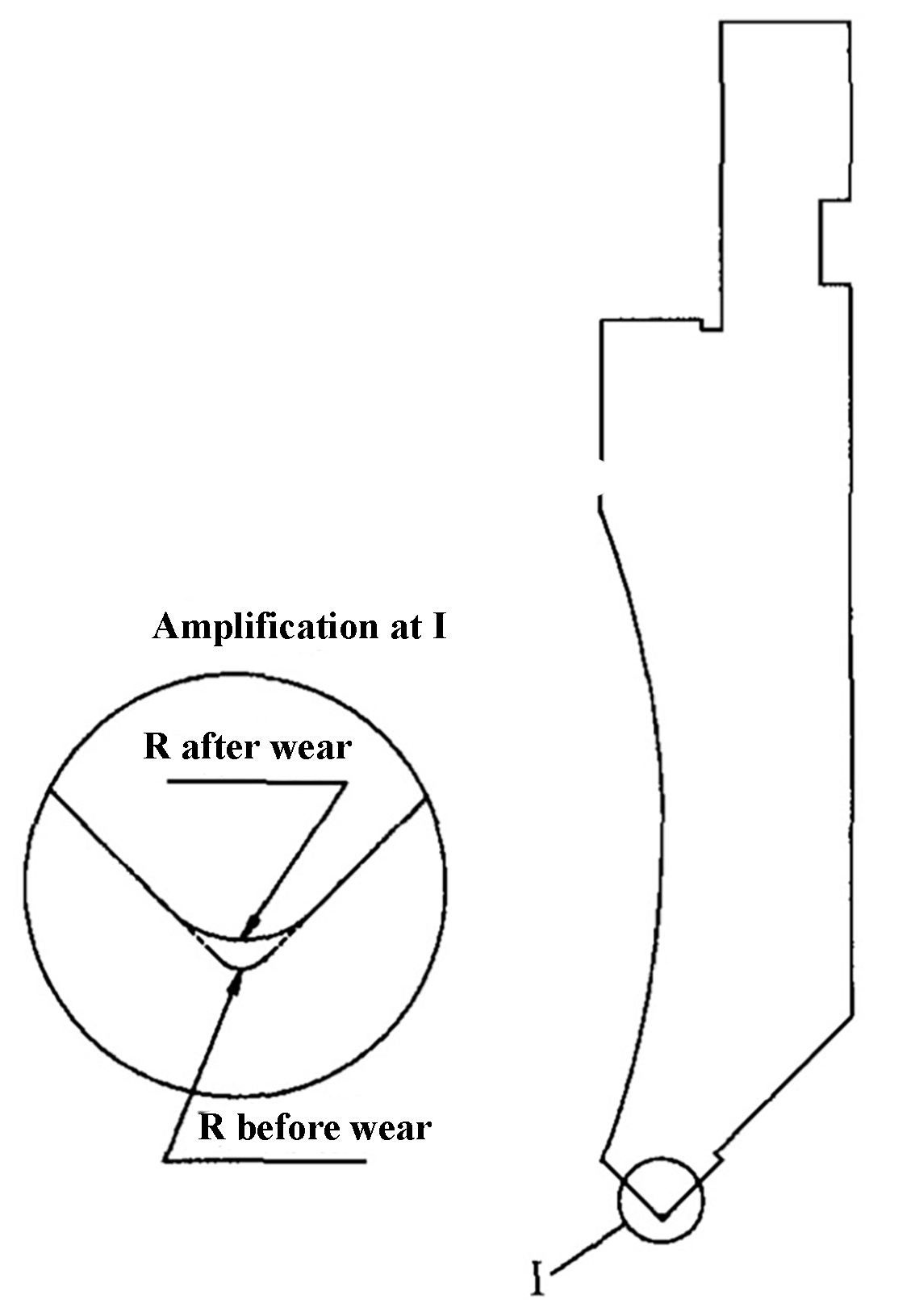

Conforme representado na Fig. 2, o desgaste da matriz superior resulta em um aumento no ângulo R.

No cálculo do desdobramento de peças, o tamanho do ângulo R na flexão é um dos fatores que afetam o coeficiente de desdobramento. Embora as informações relacionadas tenham sido introduzidas, não foram explicadas em detalhes neste contexto.

Para a mesma peça, quanto maior o ângulo R, menor será o tamanho do desdobramento.

Normalmente, existem dois métodos para selecionar o coeficiente de expansão de flexão nas fábricas:

- Selecionar o coeficiente de expansão de uma tabela empírica com base no ângulo R da nova matriz superior.

- Determinação do coeficiente de expansão através de flexão experimental da nova matriz superior para obter dados reais.

O primeiro método é mais amplamente utilizado, pois é rápido e conveniente para dobra de peças em geral.

O segundo método é normalmente utilizado para peças com alta precisão de dobra e múltiplos ângulos de dobra, pois os dados obtidos são mais precisos.

Independentemente do método utilizado para obter o coeficiente de expansão, ele geralmente é solidificado uma vez determinado.

Por exemplo, se a nova matriz superior for usada para dobrar SPCC com espessura de material t = 1,0 mm, o coeficiente de expansão selecionado na tabela empírica é 0,4. Este coeficiente de expansão permanecerá em 0,4 para todos os materiais com espessura t = 1,0 mm que são dobrados usando esta matriz superior.

Quando o desgaste do ângulo R da matriz superior aumenta, o tamanho da peça que foi expandida usando o coeficiente de expansão antes do desgaste inevitavelmente se tornará maior após a flexão, como mostrado na Fig.

Esta diferença pode não ser perceptível para flexão de ângulo único, mas se uma peça for dobrada múltiplas vezes na mesma direção, a diferença se acumulará. Por exemplo, se uma peça for dobrada seis vezes na mesma direção, a diferença no desdobramento será de 1,2 mm, somando uma diferença de dimensão de 2 mm após a dobra.

Para reduzir custos, muitas fábricas usam aço de médio carbono para fabricar matrizes superiores flexíveis, que apresentam baixa resistência ao desgaste. Depois de usar várias matrizes, o ângulo R pode aumentar de 0,5 mm para quase 1 mm.

3. Análise de “flambagem”

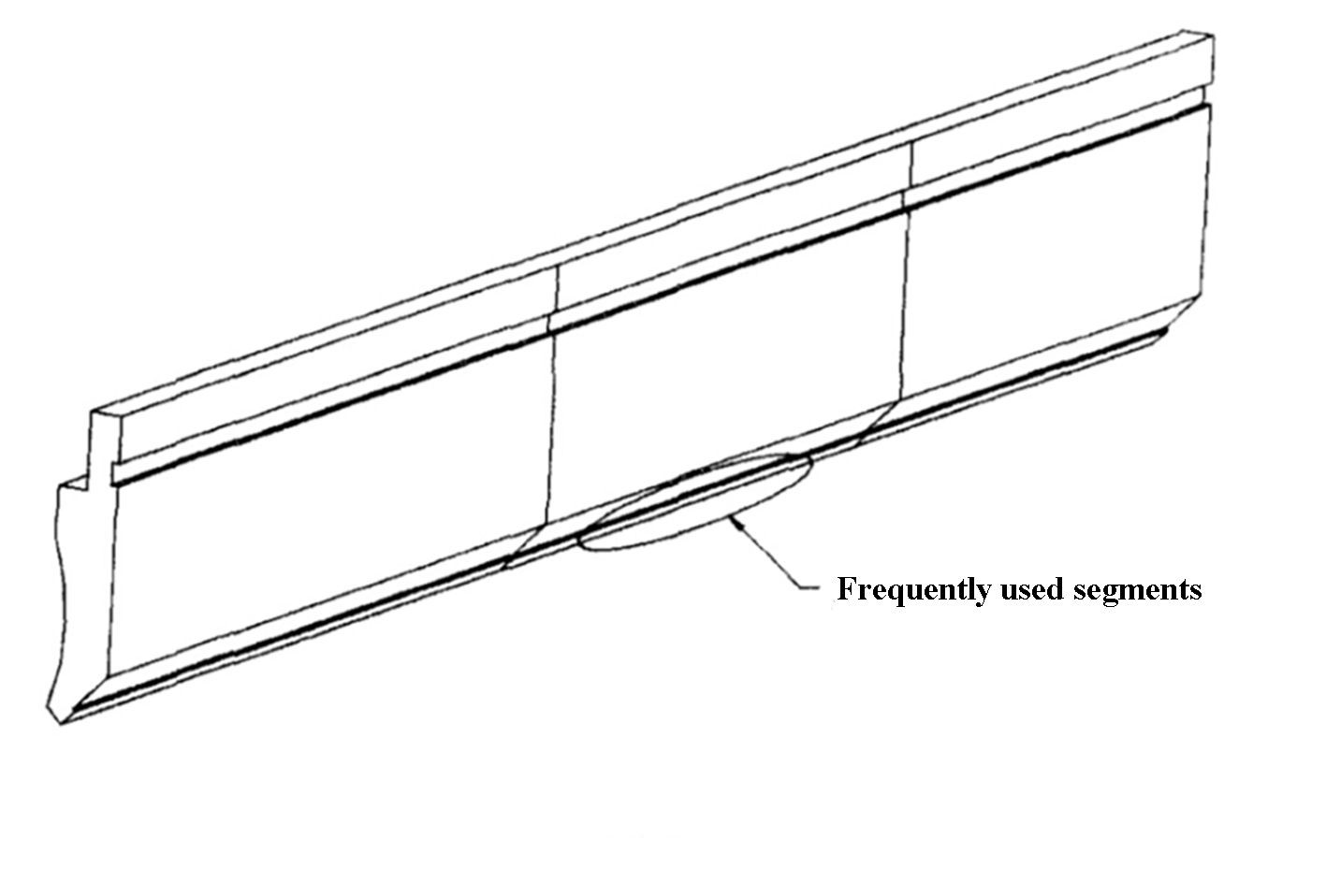

O comprimento padrão de uma única matriz superior para uma dobradeira é de 835 mm, que geralmente é usado em grupo, dependendo do tipo de dobradeira.

Conforme ilustrado na Fig. 3, um grupo de matrizes superiores de flexão normalmente consiste em três matrizes.

Muitas fábricas de processamento de chapas metálicas produzem peças diversas de tamanhos variados e a largura de dobra pode variar muito.

Normalmente, as peças de chapa metálica com largura de dobra estreita constituem a maioria. Como resultado, a seção intermediária da matriz é frequentemente usada para flexão, conforme mostrado na Fig. 3, levando a um desgaste significativo na seção intermediária.

Quando este grupo de matrizes é usado para dobrar peças de chapa metálica com grande largura, a pressão em ambas as extremidades do ângulo interno de dobra é maior do que a pressão na seção intermediária de desgaste, fazendo com que o ângulo interno R da seção intermediária seja maior do que os ângulos nas duas extremidades.

Aumentar a pressão por unidade de área e reduzir o ângulo de flexão R são formas eficazes de reduzir o retorno elástico.

No entanto, a seção intermediária possui dois fatores favoráveis ao retorno elástico. Como o retorno elástico na seção intermediária é maior do que em ambas as extremidades, um fenômeno de “flambagem”, conforme mostrado na Fig. 1, pode ocorrer na seção intermediária.

Fig. 2 Diagrama de desgaste da matriz superior

Fig. 3 Dobrando a matriz superior

Método de controle

O desgaste da matriz não pode ser totalmente eliminado, mas analisando suas causas e implementando medidas apropriadas, os dois fenômenos de falha mostrados na Fig. 1a e na Fig. 1b podem ser efetivamente controlados.

Com base na experiência de produção, os cinco métodos a seguir foram resumidos:

- Seleção de materiais com boa resistência ao desgaste, como Cr12MoV e SKD-11, para obter alta dureza por meio de tratamento térmico.

- Melhorar a resistência ao desgaste por cementação ou nitretação (para materiais com baixa resistência ao desgaste).

- Reparar e retificar regularmente a parte do ângulo R da matriz, com a frequência determinada com base na condição de desgaste da matriz, como meio ano ou uma vez por ano.

- Equilibrar o uso da matriz superior combinada trocando-as e girando-as, para garantir que o mesmo grupo de matrizes superiores tenha um desgaste de ângulo R equilibrado.

- Revisar regularmente o coeficiente de desenvolvimento, com a frequência determinada com base no desgaste da matriz, como semestral ou uma vez por ano.

Esses métodos podem ser selecionados com base na situação real da fábrica e a eficácia de cada método pode variar. O melhor método é aquele que maximiza os benefícios para a fábrica.

Conclusão

O fenômeno de falha de chapa metálica discutido neste artigo é uma ocorrência comum na indústria de fabricação de chapas metálicas. Espera-se que, através deste artigo, mais empresas fabricantes de peças a partir de chapas metálicas tomem as medidas necessárias para prevenir e evitar perdas desnecessárias.