A tecnologia de processamento de chapas metálicas tem avançado continuamente, particularmente em aplicações como dobra de precisão de aço inoxidável, dobra de peças decorativas de aço inoxidável, dobra de ligas de alumínio, dobra de peças de aeronaves e dobra de placas de cobre, que têm requisitos cada vez mais rigorosos para a qualidade da superfície do formado. peça de trabalho.

O processo de dobra convencional, entretanto, tende a causar danos à superfície da peça, deixando marcas ou arranhões perceptíveis na superfície que entra em contato com o molde. Isto impacta negativamente a aparência do produto final e reduz seu valor percebido pelo usuário.

Razões para marcas de dobra

Neste artigo, usaremos o exemplo de dobra de uma peça em forma de V para discutir o processo.

A dobra de chapa metálica é o processo de formação de uma chapa de metal sob pressão de uma máquina dobradeira puncionadeira ou dobradeira. A folha sofre deformação elástica seguida de deformação plástica.

No início da dobra do plástico, a chapa fica livre para dobrar. Com a pressão do punção ou da matriz, a folha e a superfície interna da ranhura em V da matriz se aproximam gradualmente e o raio de curvatura e o braço da força de flexão diminuem. O processo continua até o final do curso, ponto em que a matriz e a folha estão em contato total em três pontos, e a dobra em forma de V está completa.

Durante a dobra, a chapa metálica é deformada elasticamente pela pressão da matriz de dobra, fazendo com que o ponto de contato entre a chapa e a matriz deslize à medida que a dobra avança. A chapa metálica sofre dois estágios de deformação: elástica e plástica.

Após a conclusão do processo de dobra, três linhas de indentação permanecerão, devido à pressão de retenção aplicada durante o processo de dobra. Essas linhas de indentação são comumente conhecidas como “marcas de ressalto” e são geradas pela placa e ressalto da ranhura em V da matriz, conforme mostrado nas Figuras 1 e 2.

A formação de marcas nos ombros pode ser atribuída a vários fatores, que podem ser amplamente classificados a seguir.

Método de dobra

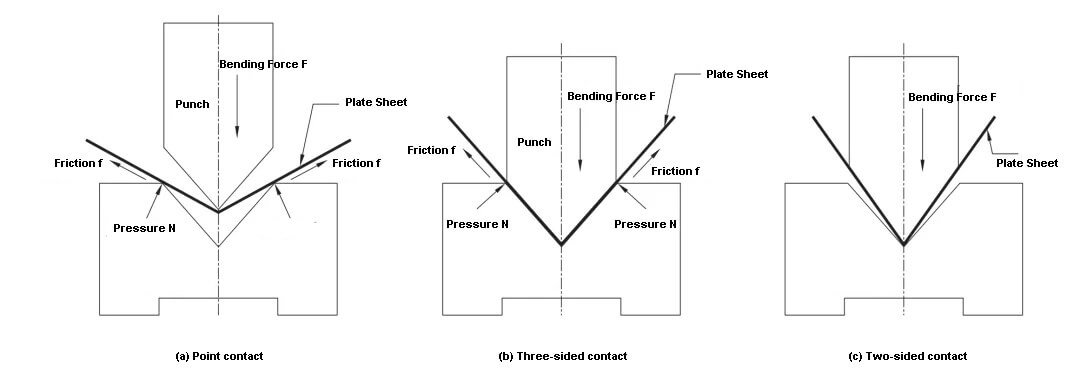

As marcas de ressalto estão relacionadas ao contato entre a chapa e o ressalto da ranhura em V da matriz. Durante o processo de dobra, a folga entre o punção e a matriz afeta a tensão de compressão na chapa, resultando em diferenças na probabilidade e severidade da indentação, conforme mostrado na Figura 3.

Sob as mesmas condições de ranhura em V, quanto maior o ângulo de flexão da peça de trabalho, maior será a deformação da chapa metálica e maior será a distância de atrito no ressalto da ranhura em V. Além disso, um ângulo de flexão maior também resulta num tempo de retenção mais longo para o punção aplicar força de flexão na chapa, exacerbando as marcas causadas pela combinação destes factores.

A estrutura da ranhura em V da matriz

Ao dobrar chapas metálicas de espessuras variadas, as larguras de ranhura em V escolhidas também diferem.

Nas mesmas condições para o punção, um tamanho maior de ranhura em V para a matriz leva a uma largura de indentação maior. Por outro lado, um atrito menor entre a chapa metálica e o ressalto da ranhura em V da matriz reduz a profundidade da indentação.

Placas mais finas resultam em ranhuras em V mais estreitas, causando marcas mais visíveis.

Outro fator a considerar em termos de atrito é o coeficiente de atrito. Diferentes raios do ressalto da ranhura em V da matriz resultam em níveis variados de atrito na chapa durante o processo de dobra.

Em termos de pressão exercida na folha pela ranhura em V da matriz, um raio maior da ranhura em V da matriz reduz a pressão entre a folha e o ressalto da ranhura em V da matriz, levando a menos marcas de dobra.

Grau de lubrificação da ranhura em V da matriz

Anteriormente, notamos que a superfície da ranhura em V da matriz pode causar atrito quando entra em contato com o material da folha.

À medida que o molde se desgasta, o contato entre a ranhura em V e a chapa torna-se mais áspero e o coeficiente de atrito aumenta. O deslizamento da chapa na superfície da ranhura em V resulta no contato entre inúmeras saliências ásperas e a superfície, causando aumento de pressão na superfície da chapa e reentrâncias mais visíveis.

Além disso, se a ranhura em V não for limpa antes de dobrar a peça de trabalho, detritos residuais na ranhura em V podem causar reentrâncias óbvias devido à pressão que exerce sobre a chapa. Este é um problema comum ao dobrar peças como chapas galvanizadas e chapas de aço carbono.

Aplicação da tecnologia Mark Free Bending

Dado que a principal causa das marcas de flexão é o atrito entre a chapa e o ombro da ranhura em V da matriz, podemos usar tecnologia de processamento para reduzir esse atrito.

A fórmula para a força de atrito, F=μ×Fn, mostra que os fatores que afetam a força de atrito são o coeficiente de atrito (μ) e a pressão (Fn), ambos proporcionais à força de atrito.

Portanto, as quatro soluções a seguir podem ser usadas para obter uma flexão sem marcas:

1. O material não metálico usado no ressalto da ranhura em V da matriz

Figura 3 Tipo de flexão

A abordagem tradicional de simplesmente aumentar o raio do ressalto da ranhura em V não é uma solução confiável para reduzir os recuos de flexão.

Para diminuir a pressão no par de atrito, é possível utilizar um material mais macio e não metálico para o ressalto da ranhura em V, como náilon ou uretano (elastômero PU), desde que seja mantido o efeito de extrusão necessário. No entanto, estes materiais têm a desvantagem de serem propensos ao desgaste e necessitarem de substituição frequente.

Atualmente, existem diversas estruturas com ranhura em V que utilizam esses materiais.

2. Mude o ressalto da ranhura em V da matriz para esfera e rolo

Além disso, com o objectivo de reduzir o coeficiente de atrito entre a chapa e a ranhura em V, o par de fricção deslizante entre a chapa e o ressalto da ranhura em V pode ser transformado num par de fricção de rolamento, reduzindo assim significativamente a força de atrito que actua sobre o folha.

Isso pode efetivamente impedir o recuo de flexão.

Atualmente, este método é amplamente utilizado na indústria de moldes, e o molde de dobra sem marcas de esfera (Figura 5) é um exemplo de aplicação comum.

Para evitar atrito rígido entre o rolo de molde dobrado sem marcas de esfera e a ranhura em V, e para facilitar a rotação e lubrificação do rolo, são adicionadas esferas para reduzir a pressão e o coeficiente de atrito.

Como resultado, as peças processadas pelo molde de dobra sem marcas esféricas geralmente não apresentam marcas visíveis, mas o efeito de dobra sem marcas não é ideal para materiais macios, como alumínio e cobre.

Do ponto de vista financeiro, a estrutura do molde de dobra sem marcas de esfera é mais complicada do que os projetos de molde anteriores, resultando em custos de processamento mais elevados e dificuldades de manutenção. Esses fatores devem ser levados em consideração pelos gestores empresariais na escolha das ferramentas.

3. Mude o ombro da ranhura em V da matriz para uma estrutura flip

Atualmente, existe outro tipo de molde na indústria que utiliza o princípio da rotação do pivô para conseguir a flexão da peça girando o ombro da matriz.

Este projeto de molde se afasta da estrutura tradicional de ranhura em V, transformando as superfícies inclinadas em ambos os lados da ranhura em V em uma estrutura reversível.

Durante a prensagem da chapa pelo punção, o mecanismo giratório em ambos os lados do punção é ativado pela pressão do punção, fazendo com que a chapa se dobre e se forme, conforme ilustrado na Figura 6.

Sob esta condição de operação, há atrito de deslizamento mínimo entre a chapa e a matriz, e a chapa se move mais perto do vértice do punção próximo ao plano de giro para evitar marcas nas peças.

A estrutura desse tipo de molde é mais complexa que os designs anteriores, com estrutura de mola tensora e placa articulada, resultando em maiores custos de manutenção e processamento.

4. Isolamento entre a ranhura V da matriz e a folha

Os métodos discutidos anteriormente visam obter uma dobra sem marcas, modificando os moldes de dobra.

Do ponto de vista comercial, pode não ser viável desenvolver e adquirir um novo conjunto de moldes para dobrar peças individuais sem marcas.

Do ponto de vista do contato por atrito, enquanto o molde estiver separado da chapa, o atrito não ocorre.

Portanto, sem alterar a matriz de dobra, a dobra sem marcas pode ser obtida usando uma película macia para evitar o contato entre a ranhura em V e a chapa.

Este filme macio, também conhecido como filme flexível sem marcas, é comumente feito de materiais como borracha, PVC (cloreto de polivinila), PE (polietileno) e PU (poliuretano).

Borracha e PVC têm custos de matéria-prima mais baixos, mas carecem de resistência à pressão, apresentam baixo desempenho de proteção e vida útil curta.

PE e PU, por outro lado, são excelentes materiais de engenharia. O filme de dobra e prensagem sem marcas feito com eles como substrato tem boa resistência ao rasgo e uma longa vida útil, proporcionando boa proteção.

A película de proteção contra flexão funciona como um amortecedor entre a peça de trabalho e o ressalto do molde, aliviando a pressão entre o molde e a folha e evitando assim que a peça de trabalho seja arranhada durante a dobra.

Quando em uso, o filme dobrável pode ser colocado na matriz, oferecendo baixo custo e fácil utilização.

Atualmente, a espessura do filme dobrável sem marcas disponível comercialmente é normalmente de 0,5 mm e o tamanho pode ser personalizado de acordo com as necessidades.

Sob a condição de pressão de 2t, o filme de flexão sem marcas geralmente pode atingir uma vida útil de cerca de 200 ciclos de flexão e possui forte resistência à abrasão, excelente resistência ao rasgo, desempenho de flexão superior, alta resistência à tração e alongamento, resistência a lubrificantes, e resistência a solventes de hidrocarbonetos alifáticos.

Este artigo descreveu vários métodos para obter flexão sem marcas e a Tabela 1 fornece uma comparação desses métodos.

Tabela 1 Comparação do processo de dobra livre de marcas

| Item de contraste | Ranhura de nylon tipo V | Ranhura em V de uretano | Ranhura do rolo V | Ranhura tipo flip | Marque a folha de dobra livre |

|---|---|---|---|---|---|

| Ângulo de curvatura | Vários ângulos | Arco | Vários ângulos | Comumente usado em ângulos retos | Vários ângulos |

| Folha aplicável | Vários pratos | Vários pratos | Cobre sem alumínio e outras placas macias | Vários pratos | Vários pratos |

| Limitação de comprimento | ≥50 mm | ≥200 mm | 100 mm | / | / |

| Vida de serviço | 15 ~ 200.000 vezes | 10 ~ 150.000 vezes | / | / | 200 vezes |

| Manutenção de substituição | Substitua o náilon | Substituição do bloco PU | Substitua o rolo | Substituição integral ou substituição de acessórios, como molas de extensão | Substituição integral |

| Custo | Baixo | Baixo | Caro | Caro | Baixo |

| Vantagem | Baixo custo e adequado para dobra sem marcas de uma ampla variedade de chapas, usando a mesma abordagem da matriz inferior de uma dobradeira padrão. | Baixo custo, adequado para dobra sem marcas de diversas placas | Vida longa | Adequado para dobra sem marcas de várias placas | Baixo custo, usando o mesmo método da matriz padrão |

| Limitação | Vida útil mais curta que os moldes padrão, o tamanho do segmento é limitado acima de 50 mm | Atualmente, é aplicável apenas à dobra sem marcas de produtos em formato de arco. | Este método tem um custo alto e seu efeito de flexão sem marcas em materiais macios como alumínio e cobre não é ideal. O atrito e a deformação das esferas são difíceis de controlar, levando a possíveis marcas em outras placas rígidas, e tem requisitos mais restritivos de comprimento e ranhura. | Escopo caro e pequeno, comprimento limitado e abertura em V | Tem uma vida útil mais curta em comparação com outras soluções, a substituição frequente reduz a eficiência da produção e o custo aumenta significativamente quando utilizado em grandes quantidades. |

Pensamentos finais

A concorrência na indústria de processamento de chapas metálicas é intensa e, para se manterem competitivas, as empresas precisam melhorar constantemente a sua tecnologia de processamento. Eles não devem considerar apenas a funcionalidade do produto, mas também sua processabilidade, aparência e economia de processamento. Ao utilizar métodos de processamento mais eficientes e econômicos, as empresas podem tornar seus produtos mais fáceis de processar, mais econômicos e mais atraentes.