1. Geral

A fim de padronizar a inspeção e aceitação de tubos de pressão e acessórios para tubos na chegada e para garantir a qualidade da instalação e uso de tubos de pressão, este regulamento foi especialmente formulado.

Este regulamento se aplica aos projetos de dutos de pressão realizados pela empresa.

A inspeção de entrada de tubulações e Cano apropriados devem não só cumprir o presente regulamento, mas também cumprir os requisitos técnicos das normas, especificações e desenhos de construção nacionais em vigor.

2. Base de compilação

- GB50235-97: Código para projeto e aceitação de tubulações metálicas industriais

- HG20225-95: Código para construção e aceitação de dutos químicos metálicos

- SH3501-2002: Código para construção e aceitação de dutos para meios altamente tóxicos e inflamáveis na indústria petroquímica

- SH/T3517-2001: Normas de processo para construção de dutos de aço petroquímico

- DL/T5031-94: Especificação técnica para construção e aceitação de usinas elétricas (trecho de duto)

- GB50369-2006: Código para construção e aceitação de sistemas de transmissão de petróleo e gás

- SY/T0466-97: Código para construção e aceitação de dutos de coleta e transporte de gás natural

- SY0460-2000: Código para construção e aceitação de plantas de processamento de gás natural e tecnologia de instalação de dutos

- SY0470-2000: Código para construção e aceitação de estruturas de cruzamento para oleodutos e gasodutos

- SY0402-2000: Código para construção e aceitação de tecnologia de dutos de processo em postos de petróleo e gás

- SY/T0422-97: Código para a construção e aceitação de dutos de coleta e transporte em campos de petróleo

- CJJ28-2004: Código para a construção e aceitação de redes de aquecimento urbano urbano

- CJJ33-2005: Código para Construção e Aceitação de Instalações Municipais de Transmissão e Distribuição de Gás

- CJJ63-2008: Especificação Técnica para Engenharia de Gasodutos de Polietileno

3. Procedimentos de inspeção

Inspeção do certificado de qualidade do produto → Inspeção da marca de fábrica → Inspeção de aparência → Especificações e inspeção de materiais → Reinspeção de materiais → Inspeção e teste não destrutivos → Identificação → Armazenamento e preservação

Nota: Uma revisão material só será realizada nas seguintes condições:

- ① Tubos e conexões de liga de aço;

- ② Se for constatado que o certificado de qualidade não corresponde à etiqueta de classe de aço do material recebido ou nenhuma classe de aço está especificada na etiqueta;

- ③ As informações no certificado de conformidade estão incompletas ou questionáveis.

4. Requisitos de inspeção para tubos, conexões e válvulas na chegada

4.1 Disposições Gerais

4.1.1 Disposições gerais

- Tubos, conexões e válvulas de aço devem ser encomendados de acordo com o modelo, especificações e parâmetros técnicos especificados no projeto. Se forem necessárias alterações, os vistos técnicos deverão ser obtidos junto à unidade de projeto e os procedimentos de visto deverão ser processados prontamente com a unidade de construção ou responsável técnico.

- Na chegada dos tubos de aço, conexões e válvulas, os mesmos deverão ser inspecionados e aceitos, marcados e devidamente armazenados de acordo com o contrato de fornecimento e certificado de qualidade de fábrica.

- Os tubos de aço, acessórios para tubos e válvulas devem ter um certificado de qualidade do fabricante e os seus requisitos de qualidade não devem ser inferiores aos padrões nacionais aplicáveis.

- Tubos de aço, conexões e válvulas devem ser inspecionados visualmente antes do uso. Aqueles que não atendem aos padrões não devem ser usados.

- Os documentos de projeto exigem que os materiais sejam submetidos a um teste de impacto em baixa temperatura. O fornecedor deve fornecer documento com os resultados do teste de impacto em baixa temperatura, cujos indicadores não podem ser inferiores aos especificados nos documentos de projeto.

- Os documentos de projeto exigem que os tubos e conexões de aço inoxidável sejam submetidos a um teste de corrosão intergranular. O fornecedor deve fornecer documento com os resultados do teste de corrosão intergranular, cujos indicadores não podem ser inferiores aos especificados nos documentos de projeto.

4.1.2 Inspeção de tubos de aço

Os tubos de aço (incluindo chapas tubulares laminadas) devem ter um certificado de qualidade do produto, que geralmente indica: nome do fornecedor (ou logotipo da fábrica), nome do comprador, data de entrega, número do contrato, número padrão, número do aço, número do forno, número do lote, status de entrega , peso e quantidade, nome da classe, tamanho, nível, diversos resultados de testes especificados na norma (incluindo indicadores de referência) e o selo do departamento de supervisão técnica.

As marcações dos tubos de aço devem atender aos seguintes requisitos:

- 1) Todo tubo de aço com diâmetro externo de pelo menos 36 mm deve ser marcado. A marcação geralmente precisa conter o número do aço, especificação do produto, padrão do produto e carimbo do fornecedor, etc. Os tubos de liga de aço também devem ter o número do forno e o número do lote.

- 2) Cada pacote (ou caixa) de tubos de aço agrupados ou embalados deve ter uma etiqueta mostrando a marca registrada (ou selo) do fornecedor, número do aço, número do forno, número do lote, número do contrato, número padrão do produto, peso, número de peças, deverá ser indicada a data de fabricação e o selo do departamento de supervisão técnica.

4.1.3 Teste de acessórios de tubulação

A superfície de vedação do flange deve ser lisa e limpa, sem ranhuras radiais e sem poros, rachaduras, rebarbas ou outros defeitos que afetem a resistência e a confiabilidade da conexão.

flanges com Masculino feminino rostos ou Masculino feminino Os anéis devem encaixar naturalmente e a altura do cubo não deve ser inferior à profundidade da ranhura.

A parte de suporte de carga dos parafusos conectados à face do flange deve estar paralela à superfície de conexão do flange para garantir uma força uniforme na face durante a conexão do flange.

As roscas dos parafusos e porcas devem estar completas e livres de defeitos como arranhões e rebarbas. Os parafusos e porcas devem encaixar bem, sem afrouxar ou emperrar.

As juntas de borracha de amianto devem ser flexíveis e não devem apresentar envelhecimento, desgaste ou estratificação. A superfície não deve apresentar defeitos como rugas ou vincos.

A superfície da junta metálica deve ser inspecionada visualmente com uma régua plana e deve ter bom contato e estar livre de defeitos como rachaduras, rebarbas, ferrugem e processamento áspero. Sua dureza deve ser menor que a do flange.

As vedações envoltas em metal e enroladas em espiral não devem apresentar defeitos, como arranhões radiais ou folgas.

A superfície de trabalho da barra deslizante deve ser lisa, flexível e livre de emperramentos.

A inspeção da aparência e do tamanho geométrico dos suportes da tubulação e das molas de suspensão deve atender aos seguintes requisitos

- 1) A superfície da mola não deve apresentar defeitos como rachaduras, rugas, camadas, ferrugem, arranhões, etc.

- 2) O desvio do tamanho da mola deve atender aos requisitos do desenho.

- 3) O desvio no número de voltas de trabalho da mola não deve ultrapassar meia volta;

- 4) No estado livre, o passo de cada bobina da mola deve ser uniforme e seu desvio não deve ultrapassar ± 10% do passo médio.

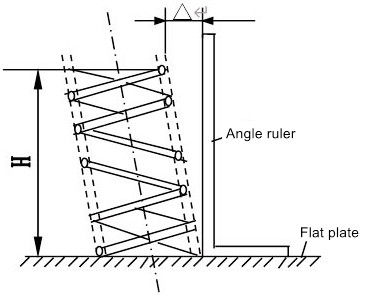

- 5) As superfícies de apoio em ambas as extremidades da mola devem ser perpendiculares ao eixo da mola e o desvio Δ não deve exceder 2% da altura livre (conforme mostrado na Fig. 1).

Figura.1 Representação esquemática do desvio entre a perpendicularidade da face da mola e o eixo

As molas dos suportes e suspensores da tubulação devem ser certificadas pela fábrica. Caso as molas de suporte e suspensão não possuam certificados de fábrica, os seguintes testes deverão ser realizados antes da instalação:

- 1) Teste de deformação por compressão total: Comprima até que as bobinas da mola entrem em contato umas com as outras e mantenha por 5 minutos. Após descarregar a carga, a deformação permanente não deve ultrapassar 2% da altura original. Se for excedido, uma segunda compressão completa deverá ser realizada. A deformação permanente total após dois ensaios não deve exceder 3% da altura original. Aqueles que não atendem aos requisitos acima não devem ser utilizados;

- 2) Teste de compressão sob carga de trabalho: Sob a carga de trabalho, o grau de compressão da mola deve atender aos requisitos do projeto. O desvio permitido está listado na Tabela 1.

Tabela 1 Desvio permitido de compressão da mola

| Número efetivo do círculo da mola | O desvio permitido do grau de compressão |

| 2-4 | ±12% |

| 5-10 | ±10% |

| >10 | ±8% |

4.1.4 Verificação das válvulas

- Antes da instalação, as válvulas devem ser inspecionadas visualmente e não devem apresentar defeitos como rachaduras ou buracos de areia. As superfícies de vedação da haste da válvula e do flange devem ser planas e lisas e as roscas da haste da válvula não devem apresentar rebarbas ou arranhões. Se houver uma caixa de empanque, ela deverá ser verificada e os parafusos da caixa de empanque apertados deverão ter folga suficiente para ajuste. O teste da válvula deve ser realizado de acordo com as disposições da “Especificação para Teste e Instalação de Válvulas” SY/T 4102. Se o meio de trabalho for água ou vapor, use água como meio de teste de pressão. Quando o meio de trabalho for petróleo e gás, o querosene deve ser usado como meio de teste de pressão.

- As válvulas que passarem no teste devem ser imediatamente limpas de água interna e secas. Exceto para válvulas que requerem desengorduramento, a superfície de vedação deve ser revestida com óleo antiferrugem, a válvula fechada, a entrada e a saída vedadas, marcações claras feitas e o “relatório de teste da válvula” preenchido.

- Para válvulas com camisa de vapor, a parte da camisa deve ser submetida a um teste de resistência a 1,5 vezes a pressão de operação ou de acordo com o manual do produto.

- O mecanismo operacional e o dispositivo de transmissão da válvula devem ser verificados de acordo com os requisitos do projeto. Isto requer ação flexível e exibição correta.

- Se houver requisitos especiais para inspeção e teste de pressão nos documentos de projeto ou nas condições técnicas da válvula, eles deverão ser seguidos.

4.2 Inspeção de tubulações, conexões e válvulas na chegada

Os tubos utilizados no projeto de travessia devem atender às disposições da GB/T 8163-99 “Tubos de aço sem costura para transporte de líquidos”, GB/T 9711.1/2/3 “Condições técnicas de entrega para tubos de aço para a indústria de petróleo e gás natural ” e SY 5036 “Soldagem por arco submerso com costura em espiral de tubos de aço para transporte de líquidos pressurizados”.

Os tubos de aço utilizados no projeto de travessia deverão passar por novos testes de suas propriedades mecânicas e composição química. Os resultados devem cumprir o disposto no artigo 4.2.1 deste Regulamento. A quantidade de amostra deve ser de 20% do número total de tubos de aço cruzados, mas pelo menos um.

A verificação de tubulações de aço de alta pressão para produção e transporte de gás natural deverá ser realizada de acordo com as seguintes normas:

- Todos os tubos de aço devem ser numerados individualmente e verificados quanto à dureza. Os seus valores de dureza devem corresponder às normas nacionais vigentes.

- De cada lote de tubo de aço, um tubo de aço com maior e menor dureza deve ser selecionado (6 amostras devem ser preparadas para cada tubo de aço, incluindo 2 amostras de tração, 2 amostras de impacto e 2 amostras achatadas ou dobradas a frio) para testar a mecânica desempenho. Os requisitos de teste devem estar em conformidade com os padrões nacionais atuais.

Ao testar novamente tubos de aço de alta pressão para extração e transporte de gás natural, testes duplos devem ser realizados se houver peças não qualificadas. O novo teste só será realizado em peças que ainda precisam passar no novo teste original. As amostras retestadas foram retiradas do tubo de aço anteriormente não qualificado e de outro tubo de aço com a dureza mais próxima deste tubo de aço. Se os resultados do novo teste ainda contiverem peças não qualificadas, o lote de tubos de aço deverá ser testado individualmente e peças não qualificadas não deverão ser utilizadas.

Tubos de aço de alta pressão para extração e transporte de gás natural devem possuir certificado de teste ultrassônico do fabricante. Caso não haja certificado de teste do fabricante, os testes ultrassônicos deverão ser realizados individualmente. O teste ultrassônico deve ser realizado de acordo com o atual JB1151 “Teste ultrassônico de tubos de aço sem costura de alta pressão”.

Se forem encontrados defeitos reparáveis durante a inspeção dos tubos de aço, eles deverão ser polidos gradativamente até que os defeitos desapareçam. A espessura real da parede após a eliminação dos defeitos deve ser de pelo menos 90% da espessura nominal da parede do tubo de aço e pelo menos igual à espessura calculada da parede. Tubos de aço com corrosão e delaminação severas não devem ser usados.

O desvio entre o diâmetro externo e a espessura da parede dos tubos de aço deve estar de acordo com as normas nacionais vigentes.

Os tubos e acessórios utilizados nas estações de coleta e transmissão de gás natural devem cumprir as disposições relevantes do SY/T 0599-2006 “Requisitos para materiais metálicos relativos à resistência à fissuração por tensão de instalações terrestres de gás natural a compostos de sulfeto”.

Os requisitos técnicos para acessórios e fixadores para tubos de alta pressão usados em estações de coleta e transmissão de gás natural devem estar de acordo com as disposições relevantes da JB/T 450-1992 “Requisitos técnicos para válvulas angulares forjadas de alta pressão, acessórios para tubos e fixadores com pN16,0–32,0 MPa”. Os requisitos técnicos para conexões de tubos e fixadores com classificação de pressão inferior a 16 MPa devem estar em conformidade com os padrões nacionais ou industriais.

A qualidade do arco deve atender aos seguintes requisitos:

- A aparência do cotovelo não deve apresentar defeitos como rachaduras, camadas, rugas ou queimação excessiva.

- A redução da espessura da parede do arco deve ser inferior a 10% da espessura e a espessura medida não deve ser inferior à espessura calculada projetada.

- A ovalização da parte curva deve ser inferior a 1% do diâmetro nominal;

- O desvio de inclinação das duas extremidades do cotovelo é inferior a 1% do diâmetro externo do tubo de aço e não superior a 1,5 mm.

- O erro do ângulo de curvatura do arco não deve exceder ± 1°.

As curvas, curvas a frio e seções de tubos elasticamente assentadas da rota da tubulação devem atender ao disposto na Tabela 2.

Tabela 2 Regulamentos para seções de tubos curvados, dobrados a frio e assentados elasticamente

| Tipo | Raio de curvatura R | Aparência e dimensões principais | |

| cotovelo | ≥5D | Sem rugas, rasgos, pele dupla ou danos mecânicos; Quando a elipticidade é menor ou igual a 2,0% e R é igual a 5D, a taxa de redução da espessura da parede é menor ou igual a 9,0%. | |

| Curva fria | D≤323,9 mm | ≥30D | Sem rugas, rasgos, pele dupla ou danos mecânicos; a ovalidade da curvatura é de no máximo 2,0%. |

| T>323,9 mm | ≥40D | ||

| Seção de tubo elástico | ≥1000D | Sem rugas, rasgos, pele dupla ou danos mecânicos; Os ovosA curvatura é menor ou igual a 2,0%. | |

Nota: D – Diâmetro externo do tubo

As soldas longitudinais de cotovelos retos de tubos de aço e curvas com dobra a quente devem estar localizadas na posição 450 da curva interna da curva e curva. A taxa de deformação de uma parte do diâmetro do tubo não deve exceder 4,9% do diâmetro nominal do tubo e atender aos requisitos de tamanho para a passagem pelo tubo pig (a esfera). Cada cotovelo e extremidade dobrada devem ser marcados com parâmetros como ângulo de curvatura, diâmetro externo do tubo de aço, espessura da parede, raio de curvatura e modelo de material. Outros requisitos devem corresponder ao disposto na Tabela 2.

O uso de cotovelos dobráveis e cotovelos em cauda de camarão em dutos de coleta e transporte de gás natural é estritamente proibido.

O desvio vertical dos tubos em T soldados ou trefilados não deve exceder 1% da sua altura e 3 mm. O desvio permitido do comprimento vertical de cada face final não deve exceder 1% do diâmetro externo do tubo de aço e 3 mm.

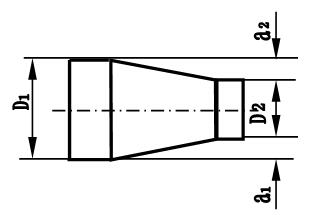

As linhas centrais de ambas as extremidades do redutor concêntrico devem se sobrepor e seu valor de excentricidade (a1-a2)/2 não deve ser maior que 1% do diâmetro externo da extremidade grande e não maior que 5 mm, conforme mostrado na Figura 2:

Figura 2: Redutor concêntrico

O bojo do tubo deve ser elíptico ou esférico e sua qualidade deve atender às seguintes normas:

A espessura mínima da parede do cabeçote deve ser de pelo menos 90% da espessura nominal da parede do cabeçote e não deve ser inferior à espessura projetada da parede.

O desvio permitido para a circularidade do diâmetro interno ou externo da cabeça deve ser de ±2 mm, o desvio permitido para a altura da superfície curva deve ser de ±4 mm e o desvio permitido para a altura da borda reta deve ser de +5 /-3mm ser; Use uma amostra de 300 mm de comprimento para verificar a rugosidade da superfície e a folga não deve exceder 2 mm.

Para tubulações com pressão de projeto inferior a 10 MPa, devem ser usadas cabeças planas, e sua espessura e estrutura devem estar em conformidade com as “Especificações de construção para vasos de pressão petroquímica de aço” da China National Petroleum and Chemical Corporation.

Se a espessura da parede dos cotovelos, redutores e tês exceder 3,5 mm, uma ranhura de 300-350 deve ser cortada na extremidade e uma borda romba de 1-2 mm deve ser deixada.

Os flanges padrão devem atender aos padrões nacionais atuais, enquanto os flanges não padronizados devem atender aos seguintes regulamentos:

- O desvio permitido do diâmetro do círculo central do orifício do parafuso é de ±0,3 mm;

- O desvio permitido da distância central entre os furos dos parafusos (calculado com base no comprimento da corda) é de ± 0,3 mm para furos adjacentes. Se o diâmetro nominal de dois furos for menor ou igual a 500mm, é ± 1mm; quando o diâmetro nominal é 600-1200 mm, é ± 1,5 mm.

Conexões ou flanges isoladas devem ser submetidas a um teste hidráulico. A pressão de teste é 1,5 vezes a pressão de projeto e o tempo de estabilização é de 5 minutos. É considerado qualificado se não houver vazamento. Após o teste de pressão, a água restante deve ser seca para teste de isolamento. A detecção deve ser medida com um megôhmetro de 500V e sua resistência de isolamento deve ser superior a 2MΩ.

As válvulas devem ter um certificado de qualificação do produto. Válvulas de alta pressão, válvulas elétricas, válvulas pneumáticas e válvulas de conexão gás-líquido devem possuir manuais de usuário dos produtos.

As válvulas projetadas para serem submetidas a testes de vazamento em baixa temperatura devem ter um certificado de conformidade do fabricante para testes de vazamento em baixa temperatura.

Teste de resistência da válvula com água limpa como meio, com pressão de teste de 1,5 vezes a pressão nominal e estabilização de pressão de pelo menos 5 minutos. Se o invólucro e a gaxeta estiverem apertados, o teste de resistência foi aprovado. Se houver componentes de aço inoxidável austenítico na válvula, o teor de íons cloreto da água limpa usada para o teste deverá ser inferior a 25 ppm.

Válvulas de esfera elétricas, hidráulicas e pneumáticas, válvulas de orifício e válvulas de carretel duplo paralelo devem ser submetidas aos testes exigidos de resistência, estanqueidade e desempenho operacional de acordo com os requisitos do manual.

O dispositivo de acionamento das válvulas de esfera hidráulicas deve ser verificado de acordo com as instruções do fabricante e todos os componentes devem estar intactos. O nível do óleo sob pressão deve ser 2/3 da marca do óleo e o acionamento deve ser flexível.

Ao testar válvulas elétricas, os seguintes requisitos devem ser observados:

- A caixa de engrenagens deve ser limpa, as engrenagens não devem apresentar ferrugem ou rachaduras, as engrenagens devem ser adequadas, o motor não deve ser afetado pela umidade, óleo lubrificante suficiente deve ser abastecido e as peças mecânicas e elétricas da caixa de engrenagens devem ser flexíveis e fáceis de usar. amigável.

- Ajustar o fim de curso de acordo com as especificações do fabricante e, se necessário, realizar um teste de funcionamento.

- As válvulas de corte de oleodutos e gasodutos devem ser submetidas a inspeção visual, teste de partida de válvula e teste hidráulico, e seus requisitos devem atender ao disposto na Tabela 3.

Tabela 3 Especificações de inspeção e teste para válvulas de corte

| Projeto | Conteúdo de inspeção e teste | Padrões de teste | ||

| Inspeção visual | Habitação | Tracoma | Sem buraco de areia | |

| Rachadura | Sem rachaduras | |||

| Equipamento adicional | Completo e intacto | |||

| AntigoRevestimento anticorrosivo para válvulas enterradas | Detecção de vazamento de faísca: Sem pontos de vazamento | |||

| Inspeção de abertura e fechamento | Aberto e fechado | Flexível | ||

| Indicador de abertura e fechamento | precisão | |||

| Teste hidrostático | Teste de resistência da casca | 1,5 vezes a pressão máxima de trabalho, estabilizada por 5 minutos | Sem vazamento | |

| Teste de vazamento de válvula | 1,1 vezes a pressão máxima de trabalho, estabilizada por 2 minutos | Sem vazamento | ||

O número de testes de resistência e estanqueidade para conexões em estações de captação e transmissão de gás natural é geralmente realizado nas seguintes proporções:

- Válvulas com diâmetro nominal igual ou inferior a 50 mm e pressão nominal igual ou inferior a 1,6 MPa devem ser amostradas a 10% de cada lote, com pelo menos 1 válvula amostrada. Se houver válvulas não qualificadas, 20% adicionais deverão ser amostrados. Se uma amostragem adicional ainda revelar válvulas não qualificadas, cada lote de válvulas deverá ser testado individualmente.

- Todas as válvulas com diâmetro nominal superior a 50 mm ou pressão nominal superior a 1,6 MPa devem ser testadas.

- Vários materiais anticorrosivos, incluindo primer, primer, materiais de reparo e reparo, devem ser testados aleatoriamente quanto ao seu revestimento ou revestimento de acordo com os padrões técnicos relevantes ou requisitos de projeto antes do uso. Se o teste falhar, o número de amostras deve ser duplicado para amostragem aleatória. Se ainda falhar, não deverá ser comissionado.

4.3 Inspeção de tubulações industriais, conexões e válvulas na chegada

Ao verificar a aparência dos tubos de aço, sua qualidade deve atender aos seguintes requisitos:

A superfície deve estar livre de defeitos como rachaduras, rugas, dobras, delaminações, rachaduras e cicatrizes;

Não deve haver defeitos como ferrugem, corrosão, corrosão e danos mecânicos que excedam o desvio negativo da espessura da parede.

Tubos de aço para tubulações Classe A ou I devem ser amostrados a 10%, e tubulações Classe B ou II devem ser amostrados a 5%, com pelo menos um tubo usado para medir o diâmetro externo e a espessura da parede. O desvio permitido do tamanho dos tubos de aço carbono sem costura deve estar de acordo com as disposições da GB/T 8163-99 “Tubos de aço sem costura para transporte de líquidos”. O desvio permitido do tamanho dos tubos de aço inoxidável sem costura deve estar em conformidade com as disposições da GB/T 14976-2002 “Tubos de aço inoxidável sem costura para transporte de líquidos”.

Para tubulações de grau SHA com pressão de projeto de pelo menos 10 MPa, a superfície externa deve ser submetida a testes não destrutivos usando os seguintes métodos. Não deve haver defeitos lineares:

- Para tubos de aço magnético com diâmetro externo superior a 12 mm, devem ser realizados testes de partículas magnéticas.

- Tubos de aço não magnéticos devem ser testados quanto à penetração.

Defeitos superficiais detectados por partículas magnéticas ou testes de penetração em tubos podem ser triturados, e a espessura real da parede após a retificação não deve ser inferior a 90% da espessura nominal da parede do tubo.

Para tubulações Classe SHA que transportam meios extremamente perigosos com uma pressão de projeto inferior a 10 MPa, 5% e não menos que um tubo de cada lote (referindo-se ao mesmo número de lote, número de forno, material e especificação) devem ser usados para partículas magnéticas. ou teste de penetração da superfície externa e não deve haver defeitos lineares. Se a verificação aleatória falhar, repita a verificação aleatória. Se ainda houver amostras não qualificadas, o lote do pipeline não deverá ser usado.

O certificado de qualidade para tubos que transportam meios altamente tóxicos deve conter os resultados dos testes ultrassônicos. Caso contrário, testes complementares devem ser realizados sequencialmente de acordo com a atual GB/T 5777 “Métodos de teste ultrassônico para tubos de aço sem costura”.

Parafusos e porcas de liga de aço usados para tubulações com pressão de projeto de pelo menos 10 MPa devem ser submetidos à análise espectral rápida individualmente. Duas peças devem ser retiradas de cada lote para teste de dureza. Caso existam peças não qualificadas, deverá ser realizada dupla amostragem. Se ainda houver peças não qualificadas, as porcas e parafusos deste lote não deverão ser utilizados.

Parafusos e porcas de liga de aço para tubulações de baixa temperatura com temperatura projetada de -29°C ou menos devem ser inspecionados individualmente por análise espectral rápida. Dois parafusos devem ser selecionados de cada lote para testes de impacto em baixa temperatura. Em caso de desvios, o teste da amostra deverá ser duplicado. Se ainda houver desvios, o lote de porcas e parafusos não deve ser utilizado.

Para uma análise espectral rápida de outros componentes de tubos de liga de aço, 5% de cada lote deve ser amostrado e pelo menos uma peça testada. Em caso de desvios, o teste da amostra deverá ser duplicado. Se ainda existirem discrepâncias, o lote de componentes da tubulação não deverá ser utilizado.

As válvulas das tubulações a seguir devem ser submetidas a um teste de pressão de camisa e a um teste de vazamento, um após o outro. Válvulas que não atendam aos padrões não devem ser utilizadas.

- Válvulas para tubulações para transporte de líquidos altamente tóxicos, venenosos e inflamáveis;

- Válvulas para transporte de líquidos não inflamáveis e não tóxicos em tubulações com pressão de projeto superior a 1 MPa ou pressão de projeto menor ou igual a 1 MPa e temperatura de projeto inferior a -29 °C ou superior a 186 °C.

Válvulas projetadas para transportar líquidos não inflamáveis e não tóxicos com uma pressão projetada de 1 MPa ou menos e uma temperatura projetada de -29°C a -186°C devem ser amostradas em 10% de cada lote e pelo menos uma válvula deve ser testado quanto à pressão e vedação do casco. Caso não seja qualificado, deverá ser realizada amostragem dupla. Caso ainda não esteja qualificado, o lote de válvulas não deverá ser utilizado.

A pressão de teste do casco da válvula deve ser pelo menos 1,5 vezes a pressão nominal e o tempo de teste deve ser de pelo menos 5 minutos. É considerado qualificado se o enchimento do invólucro não apresentar vazamento. O teste de vazamento deve ser realizado à pressão nominal e é considerado qualificado se a superfície de vedação do disco da válvula não vazar.

Válvulas gaveta com pressão nominal inferior a 1 MPa e diâmetro nominal de pelo menos 600 mm não devem ser submetidas a testes separados de pressão do casco e testes de estanqueidade da válvula. O teste de pressão da camisa pode ser realizado de acordo com a pressão de teste do sistema de tubulação durante o teste de pressão do sistema. O teste de vazamento do controle deslizante pode ser verificado por métodos como impressão colorida, e a impressão colorida na superfície de conexão deve ser contínua.

Caso a montagem tenha exigências contratuais ou o fabricante garanta a qualidade do produto e forneça garantia de qualidade e uso do produto, não é permitida a realização de desmontagens e testes de vazamento em diferentes tipos de válvulas. Caso contrário, as seguintes válvulas deverão ser desmontadas e verificadas antes da instalação:

- Utilizado para válvulas com temperatura de projeto maior ou igual a 450°C;

- válvulas de segurança e borboletas;

- Válvulas que falharam no teste de vazamento.

Antes de desmontar a válvula, a sujeira e os detritos devem ser removidos. Caso contrário, não são permitidas operações de abertura e fecho, bem como desmontagem. Ao desmontar e inspecionar válvulas com projetos especiais, a sequência de desmontagem especificada pelo fabricante deve ser seguida para evitar danos aos componentes ou comprometimento da segurança pessoal.

A válvula desmontada deve ser verificada da seguinte forma:

- As partes internas das válvulas de liga de aço devem ser submetidas a um exame espectral de acompanhamento (os componentes podem não ser marcados, mas os resultados do exame devem ser registrados).

- Se a conexão entre a sede da válvula e o corpo da válvula está firme e se há alguma folga;

- Verifique se a superfície de conexão entre o núcleo da válvula e a sede da válvula corresponde e se a superfície de conexão apresenta algum defeito.

- Se a conexão entre a haste da válvula e o inserto da válvula é flexível e confiável;

- Se a haste da válvula está dobrada ou corroída, se a vedação entre a haste da válvula e a caixa de empanque é suficiente e se há defeitos como roscas quebradas na haste da válvula;

- Condição de conexão da superfície do flange da tampa da válvula;

- O curso de abertura e fechamento, bem como a posição final da válvula borboleta devem ser verificados e devem ser feitas tantas marcações quanto possível.

Após testar e eliminar defeitos, a válvula deve atender aos seguintes requisitos:

- O material dos componentes de liga de aço atende aos requisitos de projeto;

- A montagem está correta, a ação é flexível e o indicador de abertura mostra corretamente;

- As especificações e qualidade de todos os selos e enchimentos atendem aos requisitos técnicos;

- A disposição do preenchimento está correta, e a interface deve ser cortada em aberturas oblíquas, e as interfaces de cada camada devem ser deslocadas umas das outras; Após a compressão da gaxeta, ela deve manter a vedação e não interferir na abertura e fechamento da haste da válvula.

As válvulas usadas no sistema de óleo devem ser limpas de suas partes de fluxo, livres de areia de moldagem e tinta e substituídas por gaxetas e vedações resistentes a óleo.

Ao montar válvulas gaveta e válvulas globo após a desmontagem e inspeção, o disco da válvula deve estar na posição aberta antes de apertar os parafusos da tampa da válvula.

Após a desmontagem e remontagem da válvula, deverá ser realizado um teste de vazamento.

As válvulas de segurança devem ser testadas de acordo com a pressão de abertura especificada nos documentos de projeto. A pressão deve ser estável durante a regulação da pressão, e os testes de abertura e fechamento de cada válvula de segurança devem ser realizados pelo menos três vezes. Após a realização do teste, deverá ser preenchido o “Relatório de teste inicial da válvula de segurança”.

4.4 Inspeção de tubulações, conexões e válvulas públicas na chegada

Os equipamentos e componentes de dutos utilizados no projeto de transmissão e distribuição de gás devem estar em conformidade com os padrões nacionais de produtos aplicáveis e ter documentos de qualificação de produto do departamento de inspeção de qualidade da instalação de produção.

Para materiais que são obrigados a passar por um teste de impacto em baixa temperatura nos documentos de projeto, o fornecedor deve fornecer um documento contendo os resultados do teste de impacto em baixa temperatura. Caso contrário, o teste deve ser realizado de acordo com os requisitos da norma nacional atual GB/T 229 “Método de teste de impacto de baixa temperatura em metais” e seus indicadores não devem ser inferiores ao limite inferior do valor especificado.

A qualidade dos cotovelos, tês e redutores de tubos de aço a gás deve estar em conformidade com a atual norma nacional GB 12459 “Acessórios para tubos sem costura soldados de aço”.

Ao testar tubos e conexões de ferro fundido dúctil, os seguintes requisitos devem ser atendidos:

- A superfície dos tubos e conexões não deve apresentar fissuras ou irregularidades que possam afetar o seu uso.

- Ao utilizar anéis de vedação de borracha para vedação, seu desempenho deve atender aos requisitos para utilização de meios de transmissão de gás. O anel de borracha deve ser liso e ter contorno nítido, não devendo haver defeitos que afetem a vedação da interface.

- As tolerâncias dimensionais de tubos e conexões devem estar em conformidade com os padrões nacionais atuais GB 13295 Tubos de ferro dúctil fundidos centrifugamente e Acessórios de ferro dúctil GB 13294.

Antes de conectar tubulações de polietileno e de estrutura de aço composta de polietileno, as especificações e classificações de pressão dos tubos e conexões a serem conectadas devem ser verificadas. A superfície dos tubos deve ser verificada para garantir que não haja saliências ou arranhões, e a profundidade dos arranhões não deve exceder 10% da espessura da parede dos tubos.

Antes de instalar a válvula na linha de aquecimento a gás, deve-se verificar a abertura e a flexibilidade do inserto da válvula.

Ao verificar os acessórios utilizados na rede de tubos de aquecimento antes da instalação, os seguintes regulamentos devem ser respeitados:

- As válvulas utilizadas no projeto da rede de dutos de aquecimento devem possuir certificado de qualificação do produto do fabricante.

- As válvulas utilizadas na tubulação principal da rede de tubulação primária e as válvulas diretamente conectadas à tubulação principal da rede de tubulação primária, bem como as válvulas e outras válvulas importantes que servem como funções de fechamento e proteção na extremidade principal do ramal de tubulação e na entrada da estação de aquecimento, devem ser inspecionados por um departamento de inspeção qualificado e submetidos a testes de resistência e vazamento. Eles devem ser inspecionados e qualificados, armazenados separadamente, posicionados para uso e os relatórios de teste das válvulas devem ser preenchidos.

Ao testar o compensador, os seguintes pontos devem ser verificados:

- O compensador utilizado deve cumprir as disposições relevantes das normas nacionais atuais GB/T 12777 “Condições técnicas gerais para compensadores de fole metálico”, CJ/T 3016 “Compensadores de fole para tubulações de aquecimento urbano” e CJ/T 3016.2 “Compensadores de solda de soquete para compensadores de aquecimento urbano”.

- Verifique a aparência do compensador.

- Verifique o modelo e a posição de instalação de cada junta de dilatação com base nos desenhos de projeto.

- Verifique o comprimento de instalação do produto para garantir que ele atenda aos requisitos de projeto da rede de dutos.

- Verifique o tamanho do tubo de conexão para garantir que ele atenda aos requisitos de projeto da rede de tubulação.

- Revisão do certificado de qualificação do produto.

Para juntas de dilatação que requerem pré-deformação, o grau de pré-deformação deve atender aos requisitos de projeto e o grau de pré-deformação da junta de dilatação deve ser registrado.

Na aceitação de tubos e conexões em gasodutos de polietileno, as amostras deverão ser retiradas do mesmo lote e as especificações, dimensões e aparência deverão ser verificadas de acordo com as normas nacionais vigentes “Tubos Enterrados de Polietileno para Gás” e “Tubos Enterrados de Polietileno para Gás” . Se necessário, testes abrangentes devem ser realizados.

Quando o cimento é usado como enchimento de vedação para a junta de encaixe de tubos de ferro fundido comuns, deve-se usar cimento Portland comum ou cimento de expansão Portland com grau 32,5 ou superior. Na construção na estação fria, é aconselhável utilizar cimento com resistência inicial igual ou superior a 42,5. Se a interface da tubulação puder estar sujeita a corrosão química, deverá ser usado cimento resistente à corrosão de grau 42,5 ou superior, de acordo com os requisitos do projeto. O cimento utilizado deve atender aos requisitos das normas relevantes atuais e estar dentro do seu prazo de validade efetivo. Antes do uso, deve-se garantir que não seja afetado pela umidade, não se deteriore e não se misture com outros materiais.

Ao usar chumbo como enchimento de vedação, o teor de chumbo deve estar acima de 99,9% e estar em conformidade com a norma nacional atual GB 469 “Lingotes de Chumbo”.

O fio de óleo de cânhamo utilizado para vedação de interface deve ser feito de linho, cânhamo linear e cânhamo branco, que é isento de impurezas, possui fibras longas e boa flexibilidade. Deve ser mergulhado em diesel ou óleo mineral semelhante e depois removido e deixado secar ao ar.

Ao vedar tubos de gás, devem ser utilizados anéis de vedação de borracha, cujo desempenho deve atender aos requisitos para uso em sistemas de tubos de gás.

5. Identificação

Para facilitar o gerenciamento e o transporte correto, os tubos e conexões devem ser empilhados em diferentes categorias e marcados com etiquetas, rótulos ou métodos de escrita para classificação da pilha. A marcação deve indicar separadamente o nome, modelo, especificação, material e status de inspeção e teste do material. As cores das etiquetas e rótulos dos materiais são indicadas da seguinte forma:

- Use branco para produtos qualificados;

- A cor amarela é utilizada para produtos a serem testados ou processados;

- Os produtos rejeitados são marcados em vermelho.

Para garantir a rastreabilidade, uma vez que os tubos e conexões tenham passado pela inspeção, os materiais devem ser codificados por cores conforme mostrado nas Tabelas 4 e 5.

Tabela 4 Regulamentos administrativos para marcação de fita de tubos de aço

| número de série | Nome e material | Regulamentos da fita | cor de tinta |

| 1 | 20 | Aproximadamente 20 mm de largura, 1 tira, comprimento real | Grede |

| 2 | 20G | Aproximadamente 20 mm de largura, 1 tira, comprimento real | Amarelo |

| 3 | 12CrMov | Aproximadamente 20 mm de largura, 1 tira, comprimento real | Vermelho |

| 4 | 16 milhões | Aproximadamente 20 mm de largura, 1 tira, comprimento real | Branco |

| 5 | 1Cr5Mo | Aproximadamente 20 mm de largura, 2 tiras, comprimento físico | Vermelho + Branco |

| 6 | 12CrMo | Aproximadamente 20 mm de largura, 2 tiras, comprimento físico | Vermelho + Verde |

| 7 | 15CrMo | Aproximadamente 20 mm de largura, 2 tiras, comprimento físico | Vermelho + Azul |

| 8º | 0Cr19Ni9 | Aproximadamente 20 mm de largura, 2 tiras, comprimento físico | Verde + Verde |

| 9 | 0Cr18Ni9Ti | Aproximadamente 20 mm de largura, 2 tiras, comprimento físico | Lan+Lan |

| 10 | 1Cr18Ni9Ti | Aproximadamente 20 mm de largura, 2 tiras, comprimento físico | Amarelo+amarelo |

observação:

① O código de cores dos acessórios para tubos feitos do mesmo material é igual ao dos tubos de aço;

② Regulamentos sobre a posição de marcação dos acessórios para tubos com faixas coloridas: peça em T, comprimento total do tubo principal; Cabeças grandes e pequenas, de grandes a pequenas;

Cotovelo, no meio; cabeça, ao longo do diâmetro do semicírculo; Cabeça chata, marcada na borda; Outros acessórios para tubos devem ser claramente marcados em local visível.

Tabela 5: Requisitos administrativos para manchas de tinta em fixadores

| Sobrenome | material | Regulamentos de pontos de cor | cor de tinta |

| parafuso | 25# | cabeça e cauda | Marrom |

| noz | Periferia | ||

| parafuso | 35# | cabeça e ttudo | Vermelho |

| noz | Periferia | ||

| parafuso | 30CrMoV(A) | cabeça e cauda | Amarelo |

| noz | Periferia | ||

| parafuso | 35CrMo(A) | cabeça e cauda | Verde |

| noz | Periferia | ||

| parafuso | 25CrMoV(A) | cabeça e cauda | cinzas |

| noz | Periferia | ||

| parafuso | 0Cr17Ni12Mo2 | cabeça e cauda | Branco |

| noz | Periferia |

Se houver apenas um tipo de material para tubos e conexões, a codificação por cores poderá ser omitida; Se houver vários tipos de materiais, o material que constitui a maioria dos materiais e o material que é significativamente diferente de outros materiais podem não ser codificados por cores.

6. Armazenamento e preservação

O armazenamento e armazenamento de tubos e acessórios devem estar de acordo com Q/CNPC-YGS C7.14-2009 “Procedimentos de Controle de Manuseio e Armazenamento de Materiais”.