1. Requisitos gerais

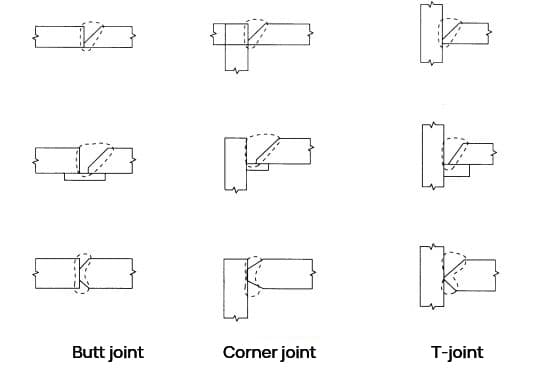

- A Figura 1 ilustra que as juntas soldadas com soldas de penetração total de primeira classe podem ser classificadas em juntas de topo, juntas de canto e juntas em T com base no formato do componente.

A soldagem por transferência de tensão abrange soldas de primeiro nível com penetração total que podem lidar com todos os tipos de tensão de forma semelhante ao metal base, soldas de filete que resistem principalmente às forças de cisalhamento e soldas de segundo nível com penetração parcial.

Quando totalmente gerenciadas, as soldas de primeiro nível de penetração total, excluindo baixa tensão e fadiga de alto ciclo, como vigas de blocos de coroamento, são consideradas como exibindo o mesmo desempenho que o metal base sob todas as cargas, incluindo terremotos e outras cargas repetidas em aço de construção comumente usado. .

- A solda de primeiro nível de penetração total deve ser totalmente soldada em toda a seção, e a resistência da posição de soldagem deve ser igual ou superior à do metal base.

- A espessura da garganta da solda de primeiro nível com penetração total não deve ser menor que a espessura do metal base (a espessura do metal base mais fino deve ser usada se as espessuras do metal base forem diferentes e a espessura do metal base a ser soldada de topo deve ser usada se juntas de canto e juntas em T forem utilizadas).

Se a espessura da garganta for menor que a espessura do metal base, ela não apenas deixará de atender à tolerância do projeto, mas também se tornará uma fonte de concentração de tensão.

Da mesma forma, se a coroa de soldagem for muito alta, também causará concentração de tensão, sendo necessário manter a coroa de soldagem em um tamanho razoável.

- Por exemplo, quando juntas em T e juntas de canto são submetidas a forças que puxam as placas de aço na direção da espessura da placa, é importante observar que, embora possa não haver defeitos de soldagem, as placas de aço ainda podem rachar devido à baixa resistência. .

É amplamente conhecido que a relação entre resistência ou alongamento na direção da espessura e na direção de laminação de placas de aço laminadas é geralmente reduzida.

Em particular, quando inclusões não metálicas (como MnS) são desviadas durante a laminação do aço, elas podem rachar ou descascar sob tensões muito baixas.

Como resultado, as placas de aço utilizadas para peças sujeitas a forças de tração na direção da espessura da placa, como o banzo superior do pilar no caso de penetração de pilar ou o banzo de viga de pilares externos e pilares de canto no caso de penetração de viga, devem ser cuidadosamente revisado e considerado.

No lingotamento contínuo, diferenças na temperatura de solidificação ou reduções na temperatura superficial podem levar a uma deflexão dos componentes do MnS no centro da espessura da placa e a uma tendência à segregação de Al2O3 na camada superficial. No entanto, esses problemas melhoraram nos últimos anos.

Recentemente, com o aumento da escala de construção, tem havido vários relatos de trincas de solda lamelar devido à soldagem multicamadas de chapas de aço espessas.

As juntas de solda de primeira classe com penetração total tipo T são normalmente usadas nas juntas de vigas de colunas de estruturas de aço que sofrem tensão máxima e deformações plásticas repetidas. Esta parte é a mais suscetível a rachaduras na soldagem de camadas.

Portanto, é necessário selecionar uma placa de aço de alta qualidade, revisar o projeto de soldagem e os métodos de construção e prestar muita atenção ao gerenciamento de pré-aquecimento para evitar rachaduras em baixa temperatura de outras peças afetadas pelo calor.

2. Formato da ranhura

A forma da ranhura na junta soldada é um fator crucial para a estabilidade de ambos os lados da junta.

A folga da raiz ou o ângulo da ranhura incorretos podem impactar negativamente a qualidade da junta soldada.

Portanto, é importante determinar o formato apropriado da ranhura com base no tipo de método de soldagem e na junta utilizada.

Para métodos de soldagem convencionais, o formato padrão da ranhura para o tipo de junta e tamanho da superfície da raiz é aceitável, desde que o tamanho da superfície da raiz seja inferior a 2 mm ao usar uma placa de apoio.

Para métodos de soldagem especializados ou tipos de juntas, os dados devem ser avaliados para garantir que o formato da ranhura atenda aos padrões de qualidade e construção, com base em suas condições específicas.

3. Coroa de soldagem

Para evitar a concentração de tensão, a coroa de solda na solda de penetração total do primeiro nível não deve ser excessivamente pronunciada. A coroa de solda deverá ter superfície lisa e ininterrupta do metal base, com altura variando de 0 a 3mm.

4. Altura da coroa da junta em T

A coroa de soldagem em juntas em T deve reduzir a concentração de tensões ao redor da área de soldagem, o que é crucial para evitar rachaduras ou lascas na placa de topo. A coroa de soldagem desejada está representada na Figura 2 e é importante que o cordão de solda seja liso. A altura da coroa de soldagem (h) deve ser 1/4 da espessura da junta de topo, ou 10mm se a espessura exceder 40mm.

5. Placa de passagem

A má penetração ou furos de ar são comumente vistos no início da soldagem, enquanto rachaduras de crateras e outros defeitos geralmente aparecem no final. Para evitar tais defeitos na soldagem eficaz, uma placa de aço com formato adequado deve ser colocada no início e no final da soldagem, conforme mostrado na Fig.

Não há necessidade de retirar a placa de assentamento após a soldagem e seu resíduo não é problemático, conforme indicado na Fig. 4. Porém, se a espessura da laje ultrapassar 50mm e o pilar e a viga tiverem a mesma largura, ela deverá ser cortada.

Por exemplo, quando a viga do bloco coroado sofre baixa tensão e fadiga de alto ciclo, ela deve ser cortada e refinada usando uma retificadora.

Não é recomendado montar e soldar diretamente a placa de passagem na junta da viga do pilar. Isso ocorre porque o cordão de solda curto criado durante a soldagem de montagem da aba de passagem reduz a tenacidade à fratura da área afetada pelo calor, tornando-o potencialmente o ponto de partida da falha frágil de toda a placa do flange.

A Fig. 5 fornece um exemplo de montagem da placa de impacto do arco e soldagem na junta da viga da coluna.

O dispositivo de placa de passagem é montado e soldado na placa de apoio. Caso seja inevitável fazê-lo na ranhura, a construção deve garantir totalmente a qualidade da peça soldada após a soldagem positiva. Contudo, na prática, as condições de construção são mais rigorosas do que a soldagem direta, resultando em qualidade de soldagem de montagem inadequada.

É necessário remover ou fundir novamente o cordão de solda do conjunto durante a soldagem direta, especialmente para juntas críticas, como soldagem de penetração total, usando um dos seguintes métodos:

- Remova o cordão de solda do conjunto com arco a gás antes de soldar.

- Use uma retroescavadeira para remover resíduos de soldagem do conjunto na primeira extremidade da soldagem.

- Funda novamente o cordão de solda montado sem defeitos residuais.

A soldagem de montagem é realizada usando soldagem elétrica ou blindada a gás. Ao soldar placas de aço mais espessas com um comprimento de cordão de solda mais curto, a peça de soldagem pode endurecer pelo rápido aquecimento e resfriamento e podem ocorrer rachaduras devido à quantidade de hidrogênio difusível e ao grau de restrição. Esta tendência é mais pronunciada com placas mais espessas ou com maior composição de liga.

Portanto, eletrodos com baixo teor de hidrogênio devem ser utilizados para soldagem de montagem com soldagem elétrica coberta, com base na espessura da placa e tipo de aço. No entanto, pode ser difícil trocar o eletrodo dependendo da espessura e do tipo do aço, por isso é recomendado o uso consistente de eletrodos com baixo teor de hidrogênio ao usar soldagem elétrica coberta.

A soldagem com proteção de gás também é eficaz na prevenção de rachaduras devido ao seu gás hidrogênio de baixa difusão e deve ser usada na soldagem de montagem. O pré-aquecimento também é eficaz na prevenção de rachaduras e deve ser conduzido nas mesmas condições que a soldagem normal durante a montagem e soldagem.

Outros métodos para substituir o método da placa de assentamento incluem o uso de placas de assentamento fixas sinterizadas feitas de fluxo, cerâmica ou placas de aço estampadas, ou o uso do método da placa de apoio, método de soldagem traseira, método de remoção de extremidade e outros métodos para eliminar o escorrimento. -em pratos.

Este método é aplicável para soldagem plana e aços Q235 e Q345. Porém, se o teste de soldabilidade confirmar que a qualidade da peça soldada é igual ou superior à do método de construção em placa de aço, ele poderá ser utilizado fora deste escopo.

O técnico de soldagem deve ser qualificado no método de soldagem equivalente e reconhecido pelo supervisor do projeto através do exame adicional de tecnologia de soldagem para o método de execução equivalente em placa.

As considerações mais comuns para abas de tipo fixo em métodos de construção são descritas abaixo:

- Para manter o desempenho da junta, o material da aba de passagem do tipo fixo não deve interferir com o metal de soldagem na posição de soldagem.

- A placa de apoio está instalada para evitar que o metal de solda goteje no final do processo de soldagem e deve se estender cerca de 10 mm da extremidade do metal base.

- A guia de encaixe do tipo fixo é fixada com segurança ao metal base usando métodos como fio de aço ou acessórios magnéticos.

Quanto ao método de soldagem, conforme ilustrado na Fig. 6, o arco é iniciado no ponto onde a extremidade do metal base entra em 15-20 mm e depois volta para garantir a penetração total na extremidade durante a camada inicial de soldagem.

6. Juntas com diferentes espessuras de chapa

Quando os materiais utilizados na soldagem de juntas de topo possuem espessuras diferentes, a soldagem deve ser realizada do material mais fino para o mais espesso para garantir uma distribuição suave das tensões.

Conforme mostrado na Fig. 7 (a), quando a diferença de espessura excede 10 mm devido à variação da espessura da placa ou quando a viga do bloco de coroamento é submetida a baixa pressão e alta fadiga cíclica, a chapa mais espessa deve ser inclinada em menos de 1/2,5 e a ranhura deve ser mais fina. As folhas devem estar na mesma altura.

Porém, conforme ilustrado na Figura 7 (b), ao soldar a junta da placa de asa de uma viga SRC formada através de uma cabeça de arco em ambos os lados (retroescavadeira), se a diferença na espessura da placa exceder 10 mm, a soldagem de filete de reforço deve ser utilizada.

Deve-se notar também que a soldagem unilateral da placa de apoio deve ser aprovada pelo supervisor do projeto.

7. Arranhões de ar

Ao soldar de ambos os lados, a goivagem a ar deve ser realizada como princípio geral antes de soldar a primeira camada na parte traseira.

A primeira camada de soldagem superficial é frequentemente propensa a defeitos como rachaduras, má penetração e inclusão de escória devido à sua rápida velocidade de resfriamento. Para resolver esses problemas, é necessária a goivagem a ar para remover quaisquer defeitos na primeira camada da superfície.

No entanto, se um teste de construção ou inspeção não destrutiva for utilizado durante a soldagem por arco submerso para verificar se a primeira camada na parte traseira tem boa penetração, a goivagem com ar pode ser omitida.

8. Placa de apoio

Para garantir a penetração adequada da raiz ao usar uma placa de apoio, deve ser fornecida folga suficiente para garantir uma conexão estreita. Se a placa de apoio não estiver completamente apertada e a folga da raiz for muito pequena, isso poderá resultar em defeitos de soldagem, como má penetração ou inclusão de escória na raiz.

A placa de apoio geralmente deve ser feita de material Q345B. Para outros materiais, é importante examinar a sua composição química (P, S, Cu, C, etc.) para confirmar que são adequados para soldagem.

Em geral, a placa de apoio para a junta da viga do pilar deve ser instalada dentro da placa lateral. No entanto, a placa do flange inferior pode ser instalada externamente se necessário para soldagem no local. A posição da placa de apoio é mostrada na Figura 8.

A soldagem de montagem da placa de apoio está sujeita a tensões de tração e tensões de flexão menores, com a soldagem de filete experimentando a tensão máxima. Este tipo de soldagem é relativamente simples, mas também pode quebrar. Em muitos casos, a soldagem de montagem é realizada sem pré-aquecimento da soldagem de filete.

Embora o comprimento original do cordão de solda possa ser suficiente, a tenacidade à fratura do metal de soldagem ou da zona afetada pelo calor (ZTA) é baixa, o que pode levar à falha frágil de toda a junta se a soldagem de filete fraturar.

Como resultado, a montagem e soldagem da placa de apoio na junta da viga do pilar não deve ser realizada dentro de 10 mm de qualquer extremidade do banzo da viga ou dentro de 10 mm da ponta R ou ponta da solda de filete do filete da alma (Figura 9 ( 1)). A montagem e a soldagem devem ser realizadas na posição do passe na placa (Figura 9 (2)) ou 1/4 da largura da placa lateral da viga (Figura 9 (3)). Se a placa de passagem for instalada na parte externa da placa de apoio ou do flange da viga, ela não deve ser montada e soldada na parte externa do flange da viga e do flange da coluna (Figura 9 (2)).