1. Parâmetros de processo de soldagem a laser

1.1 Densidade de potência

A densidade de potência é um parâmetro crucial no processamento a laser. Uma densidade de potência mais alta pode aquecer rapidamente a camada superficial até seu ponto de ebulição em microssegundos, resultando em vaporização significativa. Como resultado, uma alta densidade de potência é vantajosa para processos de remoção de material, como corte, entalhe e perfuração.

Por outro lado, uma densidade de potência mais baixa leva alguns milissegundos para atingir o ponto de ebulição da temperatura da superfície. Isso permite que a camada inferior atinja o ponto de fusão antes que a camada superficial vaporize, facilitando a criação de uma solda de fusão forte. Portanto, a densidade de potência para soldagem a laser por condução normalmente fica na faixa de 10^4 a 10^6 W/cm².

1.2 Forma de onda de pulso de laser

A forma de onda do pulso de laser é um fator crucial na soldagem a laser, especialmente na soldagem de chapas.

Quando um feixe de laser de alta intensidade atinge a superfície do material, 60% a 98% da energia do laser na superfície do metal é refletida e perdida. Esta refletividade depende da temperatura da superfície e varia de acordo.

A refletividade do metal flutua consideravelmente durante um pulso de laser.

1.3 Largura de pulso do laser

A largura do pulso é um parâmetro importante na soldagem a laser pulsado. Não é apenas distinto da remoção e fusão de material, mas também é um fator crucial que determina o custo e o volume do equipamento de processamento.

1.4 Efeito da quantidade de desfocagem na qualidade da soldagem

A soldagem a laser normalmente requer um certo grau de desfocagem devido à alta densidade de potência do centro do ponto de foco do laser, o que pode facilmente causar evaporação e furos. Por outro lado, a distribuição da densidade de potência é relativamente uniforme no plano afastado do foco do laser.

Existem dois modos de desfocagem disponíveis: desfocagem positiva e negativa. A desfocagem positiva ocorre quando o plano focal está acima da peça de trabalho, enquanto a desfocagem negativa ocorre quando está abaixo.

De acordo com a teoria da óptica geométrica, a densidade de potência nos planos correspondentes é aproximadamente a mesma quando as separações positivas e negativas são iguais. Porém, na realidade, o formato da poça de fusão é diferente.

A desfocagem negativa pode resultar em maior penetração, o que está relacionado ao processo de formação da poça fundida. Os resultados experimentais sugerem que o material começa a derreter dentro de 50 a 200 us após ser aquecido pelo laser, formando metal em fase líquida e vaporização e vapor de pressão comercial, que emite luz branca deslumbrante em altíssima velocidade.

Ao mesmo tempo, a alta concentração de vapor faz com que o metal líquido se mova para a borda da poça de fusão, criando uma depressão no centro da poça de fusão.

Quando a desfocagem negativa é usada, a densidade de potência interna do material é maior que a da superfície, facilitando a produção de fusão e vaporização mais fortes. Isto permite que a energia luminosa seja transferida para a parte mais profunda do material, resultando em maior penetração. Portanto, a desfocagem negativa deve ser usada para maior penetração, enquanto a desfocagem positiva deve ser usada ao soldar materiais finos em aplicações práticas.

2. Tecnologia de soldagem a laser

1) Soldagem folha a folha

Inclui soldagem de topo, soldagem final, soldagem por fusão com penetração central e soldagem por fusão com perfuração central.

2) Soldagem fio a fio

Inclui soldagem de topo fio a fio, soldagem cruzada, soldagem de volta paralela e soldagem tipo T.

3) Soldagem de arame e elemento de bloco

A soldagem a laser pode ser usada para conectar o fio e o elemento de bloco com sucesso, e o tamanho do elemento de bloco pode ser arbitrário.

Deve-se prestar atenção à dimensão geométrica do elemento de arame na soldagem.

4) Soldagem de diferentes metais

Para soldar vários tipos de metais, é necessário determinar a sua soldabilidade e a gama de parâmetros soldáveis.

É importante observar que a soldagem a laser só pode ser realizada entre determinadas combinações de materiais.

Embora a brasagem a laser possa não ser apropriada para conectar certos componentes, os lasers podem ser utilizados como fonte de calor tanto para soldagem quanto para brasagem, o que também oferece os benefícios da soldagem a laser.

Existem vários métodos de soldagem disponíveis, e a soldagem a laser é usada principalmente para soldagem de placas de circuito impresso (PCB), especialmente para tecnologia de montagem de wafer.

3. Avantagens de soldagem a laser

- O aquecimento local reduz o risco de danos térmicos ao elemento e resulta em uma pequena zona afetada pelo calor, permitindo a soldagem próxima ao elemento térmico.

- O aquecimento sem contato pode derreter a largura de banda sem a necessidade de ferramentas auxiliares. Isto permite o processamento em placas de circuito impresso de dupla face após a instalação dos componentes de dupla face.

- A natureza estável da operação repetida, juntamente com a poluição mínima do fluxo nas ferramentas de soldagem, tornam a brasagem a laser uma opção favorável. Além disso, o tempo de irradiação do laser e a potência de saída são facilmente controlados, resultando em alto rendimento de brasagem a laser.

- O feixe de laser pode ser facilmente dividido usando elementos ópticos, como meias lentes, espelhos, prismas e espelhos de varredura. Isto permite a soldagem simétrica simultânea de múltiplos pontos.

- A brasagem a laser usa principalmente um laser com comprimento de onda de 1,06 um como fonte de calor, que pode ser transmitido através de fibra óptica. Isto permite o processamento de peças difíceis de soldar através de métodos convencionais, proporcionando maior flexibilidade.

- O feixe de laser tem bom foco e é facilmente automatizado para dispositivos multiestações.

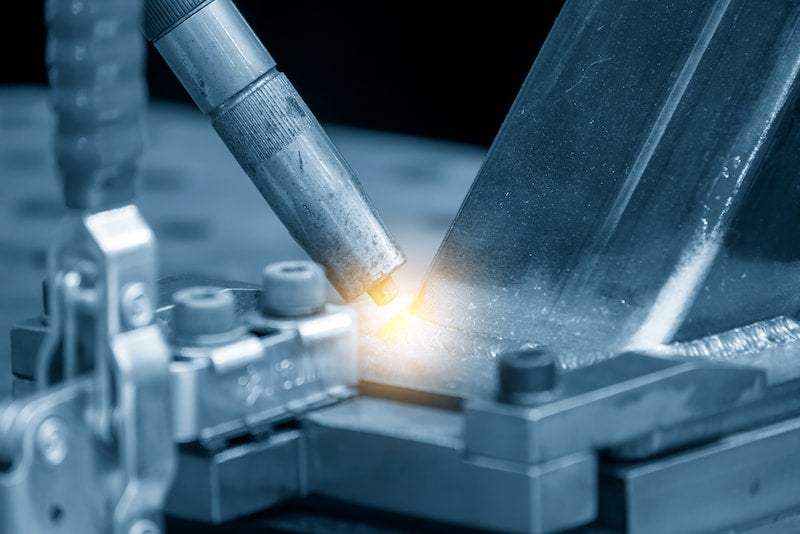

4. Soldagem de penetração profunda a laser

4.1 Processo metalúrgico e teoria da tecnologia

O processo metalúrgico da soldagem por penetração profunda a laser é semelhante à soldagem por feixe de elétrons, pois ambos dependem da estrutura de “pequeno furo” para completar a conversão de energia.

Quando a densidade de potência é alta o suficiente, o material evapora, criando um pequeno buraco. Este buraco está cheio de vapor e age como um corpo negro, absorvendo quase toda a energia da luz incidente. A temperatura de equilíbrio dentro da cavidade do furo é de cerca de 25.000 graus.

O calor é transferido da parede externa da cavidade de alta temperatura para derreter o metal que a rodeia. O buraco é continuamente preenchido com vapor de alta temperatura gerado pela evaporação do material da parede sob a irradiação do feixe de luz.

As quatro paredes do furo são cercadas por metal fundido, que por sua vez é rodeado por material sólido. O metal líquido fora do furo flui e é mantido em equilíbrio dinâmico com a pressão contínua de vapor dentro da cavidade do furo.

À medida que a viga se move, o furo permanece estável. Isso significa que o buraco da fechadura e o metal fundido ao redor do buraco avançam com a velocidade do feixe principal. O metal fundido preenche a lacuna deixada pelo buraco da fechadura em movimento e se condensa, formando a solda.

4.2 Fatores de influência

Os fatores que influenciam a soldagem de penetração profunda a laser são a potência do laser, o diâmetro do feixe de laser, a absortividade do material, a velocidade de soldagem, o gás de proteção, a distância focal da lente, a posição do foco, a posição do feixe de laser e o controle do aumento e diminuição da potência do laser no início e no final. de soldagem.

4.3 Características da soldagem por penetração profunda a laser

1) Alta proporção

Como o metal fundido se forma ao redor da cavidade cilíndrica de vapor de alta temperatura e se estende até a peça de trabalho, a solda se torna profunda e estreita.

2) Entrada mínima de calor

Devido à alta temperatura da cavidade da fonte, à rápida velocidade do processo de fusão e à baixa entrada de calor na peça de trabalho, a deformação térmica e a zona afetada pelo calor são muito pequenas.

3) Alta densidade

Porque o pequeno orifício preenchido com vapor de alta temperatura favorece a agitação da poça de fusão e o escape de gás, resultando na formação de soldagem de penetração não porosa.

A alta taxa de resfriamento após a soldagem facilita o refinamento da microestrutura da solda.

4) Fortalecer a solda.

5) Controle preciso.

6) É um processo de soldagem atmosférica sem contato.

4.4 Vantagens da soldagem por penetração profunda a laser

- A velocidade de soldagem é mais rápida com um feixe de laser focado devido à sua maior densidade de potência em comparação com os métodos convencionais. Além disso, pode soldar materiais refratários como titânio e quartzo com zonas menores afetadas pelo calor e menos deformação.

- A fácil transmissão e controle do feixe de laser elimina a necessidade de trocas frequentes de tocha e bicos, levando à redução do tempo de inatividade e maior fator de carga e eficiência de produção.

- A purificação e as altas taxas de resfriamento contribuem para a resistência da costura de soldagem e para o desempenho geral.

- O baixo aporte de calor e a alta precisão de usinagem da soldagem a laser reduzem os custos de reprocessamento, tornando-a uma solução econômica.

- A soldagem a laser permite fácil automação e controle eficaz da intensidade do feixe e posicionamento preciso.

4.5 Equipamento de soldagem por penetração profunda a laser

Em geral, o aço carbono apresenta bons efeitos de soldagem a laser, e a qualidade da soldagem depende principalmente do teor de impurezas.

Tal como acontece com outros processos de soldagem, o enxofre e o fósforo são fatores que podem afetar a sensibilidade às trincas de soldagem.

Para obter uma qualidade de soldagem satisfatória, é necessário pré-aquecimento quando o teor de carbono excede 0,25%.

Ao soldar aços com diferentes teores de carbono, recomenda-se inclinar levemente a tocha de soldagem para o lado com materiais de baixo carbono para garantir a qualidade da junta.

Devido ao seu alto teor de enxofre e fósforo, o aço com borda de baixo carbono não é adequado para soldagem a laser.

Devido ao baixo teor de impurezas, o efeito de soldagem do aço morto com baixo teor de carbono é excelente.

Aços de médio e alto carbono e aços-liga comuns também podem ser soldados a laser com eficácia. No entanto, o pré-aquecimento e o tratamento pós-soldagem são necessários para eliminar tensões e prevenir a formação de fissuras.

5. Soldagem a laser de materiais de aço

5.1 Soldagem a laser de aço carbono e ligas de aço comum

Em geral, o aço carbono apresenta bom desempenho na soldagem a laser, e a qualidade da soldagem é influenciada pelo teor de impurezas.

Semelhante a outras técnicas de soldagem, o enxofre e o fósforo são os principais fatores que podem causar rachaduras na soldagem.

Quando o teor de carbono excede 0,25%, o pré-aquecimento é necessário para atingir a qualidade de soldagem desejável.

Ao soldar aços com diferentes teores de carbono, inclinar a tocha de soldagem para o lado com menor teor de carbono pode garantir a qualidade da junta.

A soldagem a laser não é recomendada para aços com bordas de baixo carbono devido ao seu alto teor de enxofre e fósforo.

O aço morto com baixo teor de carbono apresenta excelentes resultados de soldagem devido ao seu baixo teor de impurezas.

Aços de médio e alto carbono, bem como aços-liga comuns, podem ser efetivamente soldados a laser, mas são necessários pré-aquecimento e tratamento pós-soldagem para eliminar tensões e prevenir a formação de trincas.

5.2 Soldagem a laser de aço inoxidável

Em geral, a soldagem a laser de aço inoxidável é mais fácil de obter juntas de alta qualidade do que a soldagem convencional. Isso ocorre porque a pequena zona afetada pelo calor da alta velocidade de soldagem torna a sensibilização menos problemática.

Comparado ao aço carbono, o aço inoxidável, com sua menor condutividade térmica, permite obter mais fácil penetração profunda e soldas estreitas.

5.3 Soldagem a laser entre diferentes metais

A alta taxa de resfriamento e a pequena zona afetada pelo calor da soldagem a laser criam condições favoráveis para a compatibilidade de materiais com diferentes estruturas após a fusão de muitos metais diferentes.

Foi comprovado que os seguintes metais podem ser soldados com sucesso: aço inoxidável e aço de baixo carbono, aço inoxidável 416 e aço inoxidável 310, aço inoxidável 347 e liga de níquel hastelloy, eletrodo de níquel e aço forjado a frio e tiras bimetálicas com diferentes níquel contente.