Com o avanço da tecnologia metalúrgica, vários aços inoxidáveis de alta qualidade estão surgindo continuamente. Apesar da capacidade da indústria metalúrgica de desenvolver constantemente qualidades de aço superiores, é necessário um tratamento térmico adequado para otimizar a funcionalidade do aço inoxidável.

Durante os processos de aquecimento e resfriamento de diferentes tipos de aço, a transformação da estrutura da matriz varia, assim como a geração e transição de carbonetos, nitretos e compostos intermetálicos, os quais influenciam de forma diferente o desempenho do aço inoxidável.

Portanto, o processo de tratamento térmico apropriado deve ser selecionado com base no tipo de aço e na aplicação pretendida durante o tratamento térmico do aço inoxidável.

Tratamento térmico de aço inoxidável austenítico

1. Finalidade do tratamento térmico de aço inoxidável austenítico

O aço inoxidável austenítico possui uma estrutura de matriz de austenita. Durante o processo de aquecimento e resfriamento, não ocorre transformação da fase martensítica, portanto não há temperabilidade.

O objetivo do tratamento térmico austenítico é aumentar a resistência à corrosão, mitigar os efeitos adversos trazidos pela fase secundária, aliviar tensões ou suavizar o material que já sofreu endurecimento.

2. Teorias Fundamentais

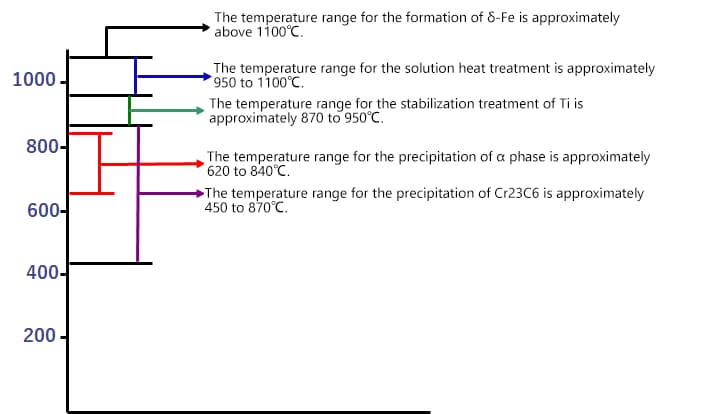

(1) Temperatura de geração de precipitado

(2) Precipitação e Dissolução de Carbonetos de Liga

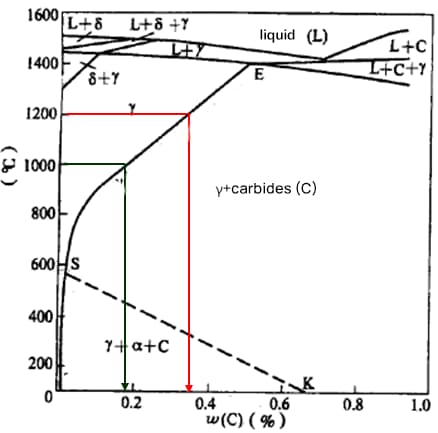

1) Solubilidade de carbono

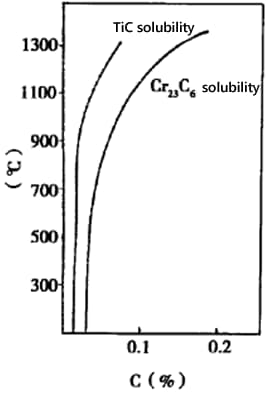

Para o aço 304 (18Cr-8Ni), a solubilidade do carbono a 1200°C é 0,34%, a 1000°C é 0,18% e a 600°C é 0,03%.

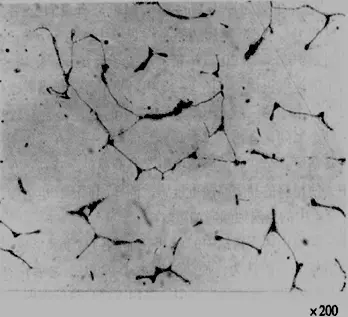

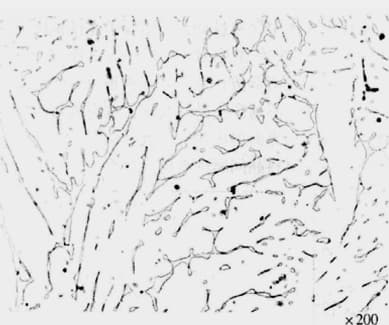

O teor de carbono no aço 304 não excede 0,08%. Acima de 1000°C, o carbono se dissolve na austenita. Dado o pequeno raio dos átomos de carbono, à medida que a temperatura diminui, o carbono precipita ao longo dos limites dos grãos.

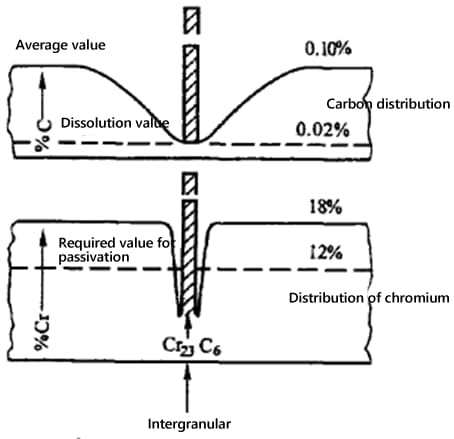

2) Depleção intergranular de cromo

Solubilidade do carbono: À medida que a temperatura cai, a solubilidade diminui.

Raio atômico de carbono: Raio atômico menor significa menor solubilidade, levando à precipitação ao longo dos limites dos grãos.

Estabilidade: Os átomos de carbono precipitados são instáveis e formam compostos estáveis com cromo e ferro, como Cr23C6 ou (FeCr)23C6.

Taxa de difusão atômica: O raio menor dos átomos de carbono resulta em uma taxa de difusão mais alta. Por outro lado, o raio maior dos átomos de cromo resulta em uma taxa de difusão mais baixa.

(3) Fase Sigma

1) Condições de Formação:

– Aquecimento prolongado na faixa de temperatura de 620~840°C.

– A adição de elementos formadores de ferrita, como Titânio (Ti), Neodímio (Nd), etc.

– Utilizar varetas de solda com alto teor de elementos formadores de ferrita na costura de solda.

– Na austenita com Manganês (Mn), Nitrogênio (N) em substituição ao Níquel (Ni).

2) Efeitos adversos:

– Redução da plasticidade, especialmente da tenacidade ao impacto.

– A fase sigma é um composto intermetálico rico, sua formação pode facilmente levar à corrosão intergranular e corrosão em meios de cloreto (Cl-).

(4) Ferrita Delta

1) Condições de formação:

No aço inoxidável austenítico fundido de cromo-níquel, a composição química do estado fundido é irregular, levando a regiões ricas em elementos formadores de ferrita.

Na estrutura de solda de alguns aços inoxidáveis austeníticos.

2) Efeitos benéficos:

Conter 5-20% de ferrita delta pode reduzir a corrosão intergranular.

Aumenta a resistência ao rendimento.

Sob condições de baixa tensão, pode diminuir a suscetibilidade à corrosão sob tensão.

Durante a soldagem, reduz a probabilidade de trincas térmicas.

3) Efeitos adversos:

Durante o processamento sob pressão, podem ocorrer facilmente fissuras devido às diferentes capacidades de deformação das duas estruturas.

3. Processo de Tratamento Térmico

(1) Tratamento de solução

1) Temperatura de tratamento da solução: 950-1150°C

2) Tempo de isolamento: 20-30% mais longo que o aço de liga geral.

3) Resfriamento: O resfriamento rápido é necessário na faixa de temperatura de formação de metal duro (450-850°C).

Os seguintes princípios são aplicáveis aos métodos de resfriamento:

- Para teor de cromo superior a 22% e com alto teor de níquel;

- Para teor de carbono superior a 0,08%;

- Para aço inoxidável com teor de carbono não superior a 0,08%, mas com tamanho efetivo superior a 3 mm, o resfriamento a água é selecionado;

- Para aço inoxidável com teor de carbono não superior a 0,08% e tamanho efetivo inferior a 3 mm, o resfriamento a ar é selecionado;

- Para peças finas com tamanho efetivo inferior a 0,5 mm, pode-se usar resfriamento natural.

| JIS | Temperatura de maturação em Celsius. | Método de trabalho a frio |

| SUS 403 | 1010-1150 | Resfriamento rápido |

| SU 304H | Acima de 950 | Resfriamento Rápido |

| SUS 304L | 1010-1150 | Resfriamento rápido |

| SUS 321 | 920-1150 | Resfriamento rápido |

| SUS 321H | O trabalho a frio requer uma dureza superior a 1095. | Resfriamento rápido |

| O trabalho a quente necessita de uma dureza superior a 1050. | Resfriamento rápido | |

| SUS 316 | 1010-11S0 | Resfriamento rápido |

| SUS 316H | Acima de 985 | Resfriamento rápido |

| SUS 316L | 1010-1150 | Resfriamento rápido |

| SUS 316JI | 1010-1150 | Resfriamento rápido |

| SUS 316JIL | 1010-1150 | Resfriamento rápido |

| SUS 301 | 1010-1150 | Resfriamento rápido |

| SUS 302 | 1010-1150 | Resfriamento rápido |

| SUS 309S | 1030-1180 | Resfriamento rápido |

| SUS 310S | 1030~1180 | Resfriamento rápido |

| SUS 347 | 980~1150 | Resfriamento rápido |

| SUS 347H | Processamento a frio de 1095 e superior | Resfriamento rápido |

| Processamento em alta temperatura de 10S0 e superior. | Resfriamento rápido | |

| SUS 303 | 1010-1150 | Resfriamento rápido |

| SUS 305 | 1010-1150 | Resfriamento rápido |

| SUS 30SM | 1010-1150 | Resfriamento rápido |

| SUS 317 | 1010-1150 | Resfriamento rápido |

| SUS 317L | 1010-1150 | Resfriamento rápido |

| SUH 31 | 950-1150 | Resfriamento rápido |

| SUH 309 | 1030-1150 | Resfriamento rápido |

| SUH 310 | 1030-1180 | Resfriamento rápido |

| SUH 330 | 1030-1180 | Resfriamento rápido |

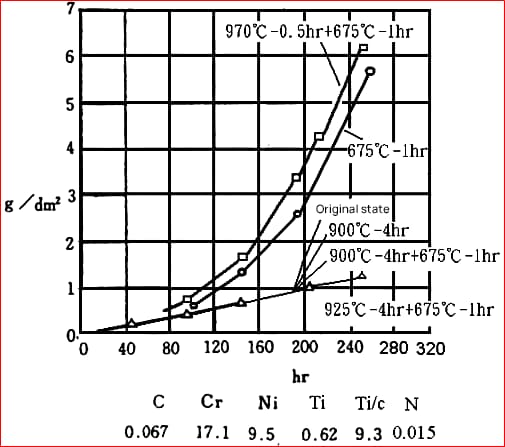

(2) Tratamento Estabilizador

O tratamento de estabilização é um método de tratamento térmico utilizado para aço inoxidável austenítico contendo Nd ou Ti.

1) Temperatura de tratamento de estabilização: Superior à temperatura de dissolução de carbonetos de cromo (450-870 ℃), mas inferior ou ligeiramente superior às temperaturas de dissolução de TiC e NbC (750-1120 ℃). A recomendação geral é 870-950 ℃.

2) Tempo de imersão: 2-4 horas (dependendo do formato da peça, elementos de liga, etc.). O tempo de imersão para aqueles com espessura ou diâmetro de 25 mm é de 2 horas, sendo acrescentada uma hora adicional para tamanhos maiores.

3) Resfriamento: Taxas de resfriamento lentas, como resfriamento a ar ou resfriamento de forno.

(3) Recozimento para alívio de tensão

1) O processo de recozimento com alívio de tensão para aço inoxidável austenítico deve ser selecionado com base nas propriedades do material, no ambiente operacional, na finalidade de eliminação de tensão e no tamanho e formato da peça de trabalho.

2) Os objetivos do recozimento para alívio de tensões são:

- Para remover tensões residuais, reduzindo fissuras por corrosão sob tensão;

- Para garantir a estabilidade dimensional final da peça.

3) Fissuração por corrosão sob tensão

| Grau de aço | Tratamento térmico | Tensão residual em kgf/mm2 | O momento em que ocorre a ruptura na ebulição de 42% de MgCl2 (a 154 graus Celsius). | ||||

| Direção circunferencial | Direção longitudinal | ||||||

| 304 | Estado de resfriamento (resistência à tração 115,9 kg/mm2) | 32,4 | 48,3 | 7,5 | Fratura | ||

| Condição semidura (resistência à tração 93,2 g/mm2) | – | – | 6 | Fratura | |||

| 540°C | 24 horas | Resfriamento de ar | – | – | 7,5 | Fratura | |

| 650 | 0,5 | Resfriamento de ar | – | – | 22 | Fratura | |

| 650 | 8 | Resfriamento de ar | – | – | 14,5 | Fratura | |

| 745 | 0,5 | Resfriamento de ar | 1.3 | 5.9 | 245 | Fratura menor | |

| 745 | 0,5 | Falso resfriamento | – | – | 292 | Uma ruptura | |

| 870 | 0,5 | Resfriamento de ar | – | – | >292 | Sem fratura | |

| 870 | 0,5 | Falso resfriamento | – | – | >292 | Sem fratura | |

| 870 | 24 | Resfriamento de ar | – | – | >292 | Sem fratura | |

| 316 | Condição de resfriamento 1/4H (resistência à tração 80,4 kg/mm2) | 36,7 | 14,7 | 7,5 | Fratura | ||

| Tratamento térmico no local e correção de resfriamento (resistência à tração 64,3 kg/mm2) | 11.9 | – | 7,5 | Fratura | |||

| 540°C | 24h | – | 31,5 | – | 7,5 | Fratura | |

| 650 | 0,5 | – | 27.3 | – | 7,5 | Fratura | |

| 650 | 8 | – | – | – | 14,5 | Fratura | |

| 745 | 0,5 | – | 18,7 | – | 22 | Fratura | |

| 745 | 0,5 | – | 16.3 | – | 22 | Fratura | |

| 745 | 8 | – | – | – | 22 | Fratura | |

| 790 | 0,5 | – | 7.3 | – | 24 | Fratura | |

| 840 | 0,5 | – | 2,5 | – | >240 | Sem fratura | |

| 870 | 0,5 | Resfriamento de ar | 2,5 | 5.8 | >292 | Sem fratura | |

| 870 | 0,5 | Falso resfriamento | – | – | >292 | Sem fratura | |

| 870 | 24 | Resfriamento de ar | – | – | >292 | Sem fratura | |

4) Método de recozimento para alívio de tensão

| Tipos de materiais Método Condições de uso e finalidade do alívio de tensões. | Tipo I (Ultra-baixo carbono) 00Cr19Ni10 00Cr17Ni14Mo2 |

Classe II (Incluindo elementos estáveis) 0Cr18Ni10Ti 0Cr18Ni11Nb |

Tipo III (Outro) 0Cri8Ni10 0Cr17Ni12Mo2 |

| Para ambientes de corrosão de alta tensão. | A·B | BA | ① |

| Para ambientes de corrosão de média tensão. | ABC | B·A·C | C① |

| Para ambientes de corrosão de baixa tensão. | A·B·C·D·E | B·A·C·D·E | C·E |

| Mitigar a concentração de tensão localizada. | E | E | E |

| Aplicável em ambientes de corrosão intergranular. | A·C② | A·C·B② | C |

| Elimine o pós-processamento de estresse residual substancial. | A·C | AC | C |

| Alivie o estresse incorrido durante o processo de usinagem. | ABC | B·A·C | C③ |

| Em situações que envolvem tensões residuais significativas de usinagem e tensões geradas durante o uso, bem como componentes soldados extensos e de grande seção. | A·C·B | A·C·B | C |

| Garanta a estabilidade dimensional dos componentes. | F | F | F |

Nota: Os métodos na tabela estão listados em ordem de prioridade.

- R: Aqueça até 1010-1120 ℃, segure e deixe esfriar lentamente.

- B: Aqueça a 850-900 ℃, segure e deixe esfriar lentamente.

- C: Aqueça até 1010-1120°C, segure e depois esfrie rapidamente.

- D: Aqueça a 480-650°C, segure e deixe esfriar lentamente.

- E: Aqueça a 430-480°C, segure e deixe esfriar lentamente.

- F: Aqueça a 200-480°C, segure e deixe esfriar lentamente.

Tempo de espera: Para cada 25 mm, segure por 1-4 horas. Tempos de espera mais longos são necessários em temperaturas mais baixas.

Notas:

- Para trabalhar em ambientes de corrosão de alta tensão, é melhor usar o tratamento de Aço Tipo I A ou o tratamento de Aço Tipo II B.

- Isto deve ser aplicado quando a peça fica sensibilizada durante o processo de fabricação.

- Se a peça for submetida ao tratamento C após a usinagem final, neste ponto o tratamento A ou B pode ser utilizado.