Nas indústrias de engenharia mecânica e fabricação de instrumentos, a intercambialidade de peças e componentes significa que um lote de peças ou componentes da mesma especificação pode ser instalado na máquina sem seleção ou reparo adicional (por exemplo, reparo de bancada) para atender aos requisitos de desempenho especificados.

Para garantir a intercambialidade das peças na produção mecânica, as dimensões das peças de produção devem estar dentro dos limites de tolerância desejados. Isto deve estabelecer um padrão uniforme para a forma, tamanho, precisão e desempenho de um tipo de peça. Produtos similares também devem ter gradação de tamanho apropriada para reduzir a série do produto. Isso é padronização de produtos. Foi assim que surgiu o conceito de tolerâncias e ajustes técnicos especificados.

O que é tolerância técnica?

Suponha que uma barra de metal com 100 mm de comprimento esteja sendo processada. Mesmo que todas as barras tenham o mesmo formato, a precisão de fabricação das barras não pode ser alcançada exatamente como 100,00 mm para todas as barras devido ao tamanho e à orientação das barras. Embora os locais de projeto e fabricação tenham trabalhado para reduzir tais variações, elas ainda não podem ser controladas a zero.

Esse desvio de tamanho e forma basicamente flutua para cima e para baixo, com o valor alvo sendo o foco. Portanto, o valor permitido superior e o valor permitido inferior do valor permitido superior são determinados em relação ao tamanho alvo com base no uso da haste de metal. A diferença entre esses dois valores (faixa permitida) é chamada de “tolerância”.

Resumindo, tolerância é o desvio das peças no processo de processamento. Devido aos efeitos do desvio, a precisão do equipamento de medição deve ser garantida. É a quantidade de desvio permitida para uma determinada dimensão atingir o funcionamento adequado. As dimensões das peças dentro da faixa de tolerância desejada são qualificadas. As tolerâncias técnicas incluem tolerância dimensional, tolerância de forma e tolerância de posição.

Tolerância dimensional

A tolerância dimensional é o desvio permitido de um tamanho. Esta é a base da tolerância técnica. O valor máximo permitido é chamado de dimensão máxima. O valor mínimo é chamado de dimensão mínima.

Tolerância significa o valor da diferença algébrica entre o tamanho do limite superior máximo e o tamanho do limite superior mínimo, bem como o valor da diferença algébrica entre o desvio superior e o desvio inferior.

A tolerância é um valor numérico sem sinais de mais ou menos e não pode ser zero. Com um tamanho básico constante, quanto menor for a tolerância dimensional, maior será a precisão dimensional. A tolerância especificada indica os requisitos de precisão de fabricação e reflete o grau de dificuldade da usinagem.

Tolerância de forma

(1) Retidão

Retidão é a condição em que a forma real de um elemento reto em uma peça mantém uma linha reta ideal. Também é conhecido como grau de retidão. A tolerância de retilineidade é o desvio máximo que a linha real permitirá da linha ideal. Ou seja, no desenho especificado, a tolerância de processamento de linha real permitida é limitada pela faixa de tolerância de desvio.

(2) Planicidade

Planicidade é a representação da forma real dos elementos planos da peça para manter o plano ideal. Isso é comumente chamado de nível de planicidade. A tolerância de planicidade é o desvio máximo que a superfície real permitirá do plano. Ou seja, no desenho, a tolerância real do processamento da superfície é limitada pela faixa de tolerância de alterações permitidas.

(3) Circularidade

Circularidade é a condição na qual a forma real dos elementos de uma peça está à mesma distância de seu centro. O grau de redondeza, como costuma ser chamado. A tolerância de circularidade é o desvio máximo permitido do círculo real em relação ao círculo ideal na mesma seção. Ou seja, a faixa de desvio especificada no desenho limita a tolerância de usinagem do círculo real.

(4) Cilindricidade

Cilindricidade refere-se ao ponto no contorno da superfície cilíndrica da peça, mantendo seus eixos equidistantes entre si. A tolerância de cilindricidade é o desvio máximo que o cilindro real permite da superfície ideal do cilindro. É especificado no desenho e é usado para limitar a faixa permitida de tolerância real de usinagem cilíndrica.

(5) Perfil de uma linha

O perfil de uma linha tem como objetivo representar a curva de qualquer formato em um determinado plano da peça e manter sua forma ideal. A tolerância do perfil de uma linha é o desvio permitido do contorno real de uma curva não circular. Ou seja, está especificado no desenho para limitar a faixa de desvio permitida pela tolerância real de processamento da curva.

(6) Perfil de uma superfície

O perfil de uma superfície é uma superfície de qualquer formato na peça para manter seu formato ideal. A tolerância do perfil de uma superfície é o desvio permitido do contorno real de uma superfície não circular em relação ao contorno ideal. É especificado no desenho e serve para limitar a área real de usinagem da superfície.

Tolerância de posição

A tolerância de posição refere-se à quantidade total de alteração permitida pela posição de cada elemento em relação ao ponto de referência. É outro parâmetro importante de tolerância técnica.

(1) Tolerância direcional

A tolerância direcional refere-se ao desvio total na direção que a referência permite em relação a cada elemento. Tal tolerância inclui paralelismo, perpendicularidade e angularidade.

(2) Tolerância do local

A tolerância posicional é a faixa total de desvios em uma posição que permite correlacionar os elementos reais com a referência. Este tipo de tolerância inclui concentricidade, simetria e posição.

(3) Tolerância de desvio

Uma tolerância de desvio é um valor de tolerância especificado com base em um método de teste específico. A tolerância de concentricidade pode ser dividida em concentricidade e concentricidade total. A tolerância das formas e posições acima é chamada coletivamente de dimensionamento e tolerância geométrica (GD&T).

Tolerância geral

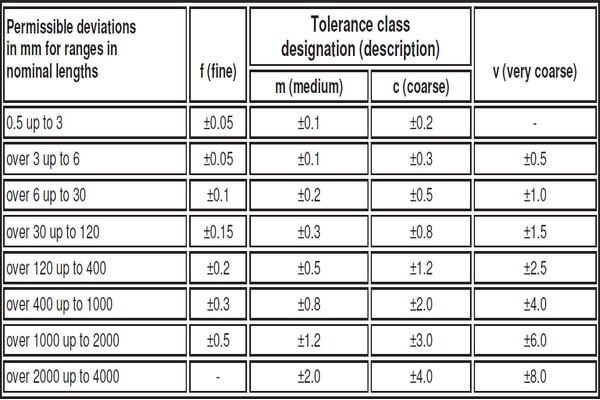

Nos desenhos técnicos, essas dimensões não especificadas, além da tolerância para determinadas dimensões e características, são geralmente exigidas para atender a determinados padrões. Tomemos como exemplo nosso padrão de tolerância internacional comumente usado DIN ISO 2768: a tolerância dimensional geral é m, a tolerância de forma é K. E o método de marcação é ISO 2768-mK. Abaixo está uma tabela de níveis de tolerância dimensional linear para sua referência.

Regras básicas

Regra nº 1: regra do envelope

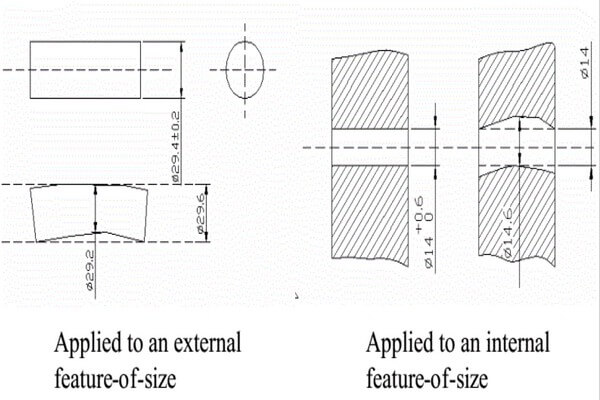

Este é um requisito para que a tolerância dimensional e o GD&T estejam relacionados entre si. A tolerância real do membro da dimensão da regra de envelope deve ser igual ao limite máximo da entidade. ou seja sua dimensão de função externa não excede a dimensão máxima da entidade. E sua subdimensão não ultrapassa a dimensão mínima da entidade.

Regra nº 2 Regra de Independência

O princípio da independência é que cada tamanho e formato especificado no desenho é independente de sua localização e deve atender aos seus próprios requisitos. Este é o princípio básico que a relação entre tolerância dimensional e tolerância de forma deve seguir.

Regra nº 3: Tolerância da regra de posição

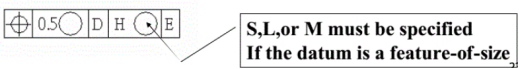

Para tolerância de posição, quando os recursos de dimensão são pontos de referência, S, L ou M devem ser especificados no quadro de tolerância do recurso.

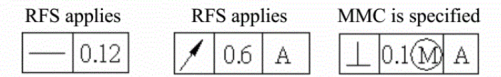

Regra nº 4: Diferente da Regra de Tolerância de Posição

Para tudo, exceto uma tolerância posicional, o RFS se aplica à tolerância, à referência de referência ou a ambos, se nenhum modificador for especificado. O MMC deve ser especificado no quadro de controle de recurso quando apropriado e desejado.

Adequado para

Nas montagens mecânicas, a relação entre um furo do mesmo tamanho básico e a zona de tolerância do eixo é chamada de ajuste. Como os tamanhos reais do furo e do eixo são diferentes após a montagem, pode ocorrer uma folga ou interferência. No ajuste furo-eixo, a diferença algébrica do tamanho do furo menos o tamanho do eixo é uma folga se for positiva e um excesso se for negativa.

A coordenação é dividida em três categorias, dependendo das diferenças nas lacunas ou interrupções:

Ajuste de folga

A faixa de tolerância do furo é maior que a faixa de tolerância do eixo e cada par de furos conectados ao eixo resulta em um ajuste com folga (incluindo uma folga mínima de 0).

Ajuste de pressão

A faixa de tolerância dos furos está abaixo da faixa de tolerância do eixo e qualquer par de furos que corresponda ao eixo proporcionará um ajuste interferente (incluindo uma folga mínima de 0).

Sobreajuste

A tolerância do furo se sobrepõe à tolerância do eixo, de modo que um par de furos se encaixe no eixo com folga ou ajuste por pressão.

A essência da seleção do nível de tolerância apropriado é resolver adequadamente a contradição entre os requisitos operacionais dos componentes da máquina e o processo e custo de usinagem. O princípio na seleção do nível de tolerância é concordar com um nível de tolerância inferior ao máximo possível, desde que os requisitos de aplicação das peças sejam atendidos.

Os requisitos para usinagem de precisão devem ser coordenados com as possibilidades de produção. Ou seja, devem ser utilizadas tecnologias de processo de baixo custo, tecnologia de montagem e equipamentos existentes. Porém, se necessário, devem ser adotadas estratégias para melhorar a precisão dos equipamentos e melhorar o método de garantia da precisão das mercadorias.

É muito importante selecionar a faixa de tolerância aceitável para o tamanho apropriado. Em muitos casos, isto determina o desempenho operacional, a vida útil e a confiabilidade dos componentes apropriados. E, ao mesmo tempo, afeta os custos de fabricação de peças e a eficiência da produção.