Tubulações 316L UG para transporte de uréia fundida. O material é relativamente raro no país, não existem especificações padrão correspondentes e só pode ser fornecido por soldagem no anexo técnico estrangeiro. O artigo sobre propriedades do material, processo de soldagem, defeitos, testes e outros aspectos do 316L UG fornece um resumo detalhado.

1. Introdução

Em Chuanhua 1,2 × 104 Um projeto de melamina utiliza um gasoduto UG 316L para transportar uréia fundida. O tubo é de ureia grau 316L e seus tubos, acessórios para tubos e consumíveis de soldagem são fornecidos do exterior. Os requisitos de soldagem são implementados de acordo com os anexos técnicos da Eurotecnica italiana. A diferença das estruturas soldadas 316L comuns é que o teste de soldagem exige que o teor de ferrita seja ≤ 1% após a soldagem.

2. Análise

2.1 Análise da resistência à corrosão do material base

Ureia em aço inoxidável 316L Comparado ao 316L comum, a composição química é semelhante (ver Tabela 1). Na uréia e outros meios δ– A ferrita sofre corrosão preferencialmente, resultando em corrosão seletiva; além de condições de trabalho em alta temperatura ou soldagem multicamadas, δ– Ferrita é convertida em σ– A fase não favorece a tenacidade do material de base e a resistência à corrosão. Portanto, para atender aos requisitos de resistência à corrosão especial (uréia fundida, etc.), é necessário controlar rigorosamente o δ– Conteúdo de ferrita do material base e da costura de solda.

O conteúdo de ferrita dos tubos de serviço 316L UG é ≤0,6%, enquanto o conteúdo de ferrita comum dos tubos 316L não possui requisitos especiais.

2.2 Análise de soldabilidade

O aço inoxidável austenítico possui baixo coeficiente de expansão térmica e baixa condutividade térmica, tensão de contração de soldagem; o aço inoxidável austenítico contém 5% -15% δ– A ferrita tem garantia suficiente de resistência à fissuração térmica, enquanto o δ– Conteúdo de ferrita do material de base do tubo UG 316L ≤ 0,6%, o requisito da solda δ– Conteúdo de ferrita ≤ 1%. Esses fatores tornam a solda mais propensa a trincas térmicas, razão pela qual devem ser tomadas medidas de precaução adequadas durante o processo de soldagem.

No projeto, os consumíveis de soldagem selecionados do tipo ER310LMo / BM310Mo-L atendem aos requisitos do teste de soldagem (ver Tabela 2).

Tabela 1 1 Tabela de comparação de materiais do Grupo 316L UG e 316L

| Material metálico | componente | |||||||||

| C | Mn | P | S | Si | Cr | Não | Mo | N | Conteúdo de ferrita | |

| 316L | 0,02 | 0,84 | 0,03 | 0,005 | 0,47 | 16,75 | 12.19 | 2.31 | – | – |

| 316LU.G | 0,011 | 1,62 | 0,021 | 0,002 | 0,28 | 17h25 | 13.3 | 2,53 | 0,0665 | ≤ 0,6% |

Tabela 2: Tabela de composição do material de soldagem

| Tipo de aço | componente | |||||||||||

| C | Mn | P | S | Si | Cr | Não | Mo | Co | Cu | N | Conteúdo de ferrita | |

| ER310LMo | 0,011 | 4.4 | 0,014 | 0,003 | 0,1 | 24,95 | 21h95 | 2.02 | 0,043 | 0,082 | 0,133 | – |

| BM310Mo-L | 0,03 | 4,53 | 0,018 | 0,006 | 0,44 | 24.53 | 21.19 | 2,39 | – | – | 0.12 | ≤ 0,6% |

3.1 Preparação para soldagem feito de tubo UG 316L

Os canteiros de obras devem estar limpos para evitar o contato entre a tubulação e o aço carbono.

O rebolo só pode ser usado para lixar aço inoxidável. As escovas de aço e as ferramentas utilizadas para remover a escória de soldagem são feitas de aço inoxidável.

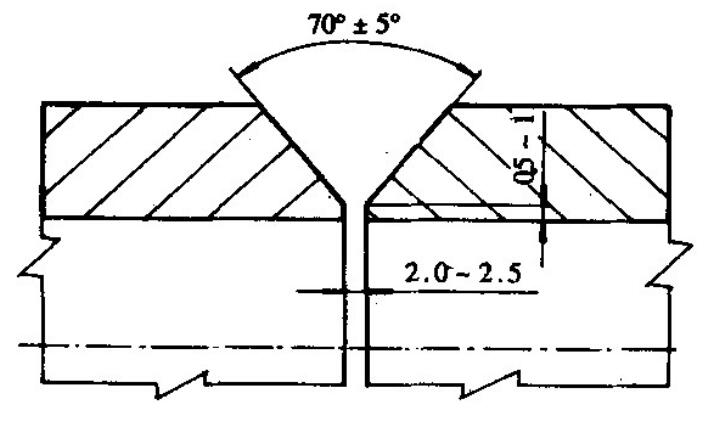

Dependendo dos requisitos de soldagem e retificação de soldas multicamadas, a preparação do chanfro para aumentar o ângulo do chanfro é adequada. Por exemplo, para ϕ 168,3 mm × 7,11 mm (6″ × 7,11 mm) (ver Figura 1).

Figura 1: Diagrama de Bisel

Antes de soldar, limpe o chanfro em ambos os lados da área de 50mm, o chanfro e o arame devem ser limpos com acetona.

As varetas de soldadura são utilizadas antes de cozer a 250°C – 280°C durante 2 horas.

3.2 Parâmetros do processo de soldagem feito de tubo UG 316L

- Características elétricas: soldagem manual a arco de argônio – conexão DC positiva; Soldagem a arco com eletrodo – conexão CC reversa.

- Eletrodo de tungstênio: material de tungstênio: eletrodo de tungstênio de cério; Diâmetro do eletrodo de tungstênio: ϕ2,5 mm; Diâmetro do bico ϕ14 mm; Temperatura intercalar: ≤100℃.

Tabela 3: Parâmetros do processo de soldagem

| Nível de suor | Processo de soldagem | material de soldagem | Taxa de fluxo de argônio L/min | Corrente de soldagem/A | Tensão de soldagem/V | Velocidade de soldagem cm/min | |

| Tipo de aço | Diâmetro/mm | ||||||

| 1 | Soldagem manual a arco de argônio | ER310LMo | ϕ2,0 |

Frente 10 Voltar 6 |

90-95 | 18 | 5 |

| 2 | Soldagem a arco com fio de soldagem | BM310Mo-L | ϕ3,25 | Voltar 4 | 85-90 | 32 | 8º |

| 3 | soldagem roSoldagem a arco | BM310Mo-L | ϕ3,25 | Voltar 4 | 85-90 | 32 | 8º |

3.3 Processo de soldagem de tubos 316L UG

Soldagem de posição e soldagem inferior manualmente, soldagem a arco de argônio, soldagem de preenchimento e cobertura por soldagem a arco de eletrodo.

Todos os trabalhos de soldagem devem ser realizados sob proteção de argônio dos tubos, com pureza de argônio ≥ 99,99%.

3.3.1 Soldagem de posição

- (1) As soldas são feitas em três locais com comprimento de 10 mm cada.

- (2) Com um arco de ignição de alta frequência, a extremidade da ponta de tungstênio fica a cerca de 1-2 mm de distância da superfície chanfrada e o arco é mantido curto.

- (3) A solda de posição deve ser completamente soldada. Por exemplo, se forem encontradas fissuras, porosidade ou outros defeitos na solda, a seção da solda deverá ser retificada e a solda de posição deverá ser soldada novamente aqui. Nenhuma refusão é permitida para reparos.

- (4) Posicione a soldagem, lado esquerdo ≯ 0,5 mm.

3.3.2 Soldagem de piso

- (1) Alimentação do arame: O arame na área de proteção do arco de argônio se move intermitentemente para frente e para trás na poça de fusão, o ritmo de alimentação do arame é um tanto rápido e ágil. Durante o processo de soldagem, a extremidade quente do fio não deve ser puxada para fora da zona de proteção de argônio para evitar que oxide e afete a qualidade.

- (2) A tocha de soldagem deve proteger a poça de fusão com um retardo de 20-25 s após a extinção do arco.

3.3.3 Soldagem de preenchimento e cobertura

- (1) Limpeza rigorosa das camadas intermediárias; o processo de soldagem deve ser mantido limpo.

- (2) Estritamente pelos requisitos de controle de temperatura intercalar. Uma caneta de temperatura pode medir a temperatura do canal de solda de modo que a temperatura intercamada fique abaixo de 100°C e então soldar a próxima solda. Sem uma caneta termômetro, você também pode usar a medição portátil de temperatura para medir o canal de solda não quente.

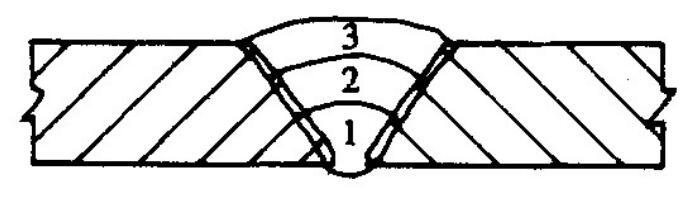

- (3) A soldagem utiliza o máximo de energia de linha possível e solda múltiplas camadas e múltiplos canais (ver Figura 2). O transporte é feito em linha reta e a barra não deve ser balançada lateralmente.

- (4) Após cada processo de soldagem, medidas de resfriamento de emergência, como água de soldagem, podem ser realizadas, mas o teor de íons cloro da água deve ser ≤ 25 ppm.

3.3.4 Limpeza após soldagem

Fig. 2 Representação esquemática das ligações soldadas

Após a soldagem, os resíduos de escória e tinta de soldagem devem ser removidos e a superfície iluminada com rebolo, lavagem ácida e tratamento com escova.

3.4 Defeitos comuns de soldagem e medidas preventivas

3.4.1 Rachaduras térmicas

Devem ser tomadas medidas para reduzir a energia da linha, utilizar o canal de soldagem com seção transversal pequena, manter a velocidade de soldagem a mais alta possível, realizar soldagem multicanal multicamadas e controlar a temperatura entre as camadas. O resfriamento é necessário após a última solda antes de soldar a próxima para reduzir o superaquecimento da solda e melhorar a resistência à trinca térmica. Feche o arco lentamente. O poço de arco deve ser preenchido para evitar rachaduras térmicas no poço de arco.

3.4.2 Falta de solda de penetração

A borda romba do chanfro é muito grande, a folga da raiz deve ser maior, a corrente de soldagem deve ser maior ou a velocidade de soldagem deve ser mais rápida. Isto é fácil de conseguir e não resulta em soldagem. Além disso, hastes de soldagem, fios e ângulos de tocha incorretos também levam à penetração da solda.

Durante a construção, a geometria do chanfro de soldagem deve atender aos requisitos de soldagem. Ao soldar com baixa energia do fio, a corrente de soldagem não deve ser muito baixa e a velocidade de soldagem não deve ser muito alta. O processo de soldagem deve ser apropriado para garantir a penetração da solda.

3.4.3 Porosidade

Antes da soldagem, o chanfro e ambos os lados devem ser cuidadosamente limpos para remover a contaminação por óleo. Durante o processo de soldagem, o fluxo de argônio deve ser ajustado para o valor apropriado e deve-se garantir que o fluxo de ar circundante não seja perturbado. Os requisitos para o processo de cozimento do eletrodo devem ser rigorosamente respeitados. O eletrodo de soldagem utilizado para soldagem deve ser alojado em um cilindro de soldagem no qual os eletrodos foram cozidos.

3.4.4 Escória

(1) A escória da superfície da solda anterior não foi totalmente removida.

(2) Devido à operação inadequada do processo de soldagem, sulcos profundos são formados em ambos os lados do canal de soldagem e da combinação de chanfro. Durante a soldagem, as camadas intermediárias devem ser cuidadosamente limpas e as ranhuras polidas.

3.4.5 Oxidação severa da superfície de solda

Antes da soldagem, a contaminação por óleo na superfície do fio deve ser cuidadosamente removida. O processo de soldagem deve ser realizado com a menor energia possível do fio, a temperatura intercalar deve ser rigorosamente controlada e ao mesmo tempo deve-se garantir que a poça de fusão e a extremidade do fio aquecida estejam bem protegidas do argônio.

3.5 Verificação após soldagem

- (1) Após a inspeção visual da costura de solda, o teor de ferrita é verificado com um detector de ferrite. Um teor de ferrita ≤ 1% é considerado testado.

- (2) Verificação do conteúdo de ferrita após passar na inspeção de raios X.

- (3) As costuras de solda (mangas, cantos, etc.) não podem ser verificadas por raios X. Um teste de cor ou ultrassom deve ser realizado.