Há alguns dias conversamos com alguns colegas sobre a linha de soldagem.

Seus clientes upstream têm requisitos muito elevados para a linha de soldagem.

Perguntei se esse defeito poderia ser erradicado. Você pode ter tido experiências semelhantes com um problema tão difícil.

Hoje discutirei com vocês a linha de soldagem, incluindo seu mecanismo de geração, história e soluções.

1. Mecanismo de linha de soldagem

A linha de soldagem, também conhecida como linha de fusão ou linha de ligação, é formada quando a resina fundida resfriada da borda de ataque não consegue fundir completamente na junta, resultando em uma linha visível.

Este fenômeno é comumente observado no ponto onde duas correntes se encontram, ou onde uma corrente converge após contornar certas formas geométricas, como furos, na peça de trabalho.

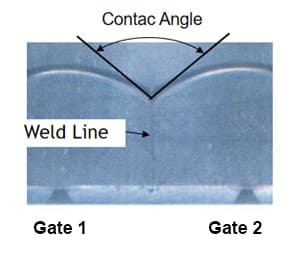

Conforme ilustrado na Fig. 1, o fluxo de material da porta 1 e da porta 2 eventualmente cria uma linha de soldagem na superfície do produto.

Figura 1 linha de soldagem

Vamos dar uma outra olhada no padrão de fluxo de fusão antes da formação da linha de soldagem.

Devido à diferença significativa de temperatura entre o molde e o plástico derretido, uma camada congelada se forma na superfície, resultando em uma lacuna na junta. O material plástico é incapaz de replicar perfeitamente a superfície do molde.

O aumento da temperatura de fusão melhora o efeito de alimentação, mas faz com que as cadeias moleculares plásticas da superfície fiquem desalinhadas, levando à formação de uma linha de soldagem conforme representado na Fig.

Fig. 2 cópia da linha de soldagem

As duas correntes de resina no ponto de soldagem não se misturam porque avançam enquanto semicuram na corrente de jato.

Porém, se a temperatura for baixa, a camada superficial ficará mais espessa, a textura ficará mais aparente e a resistência será reduzida devido à fraca força adesiva entre as duas.

2. Perigos da linha de soldagem

A linha de soldagem apresenta principalmente dois problemas.

Em primeiro lugar, existe um problema estrutural. As peças são mais suscetíveis à quebra ou deformação na linha de soldagem, principalmente quando a qualidade da linha de soldagem é ruim. Esta fraqueza é um problema mais grave em áreas onde as peças estão sob tensão.

Em segundo lugar, pode haver defeitos visíveis na superfície das peças. A linha de soldagem pode causar linhas, sulcos ou alterações de cor na superfície das peças. Se a linha de soldagem estiver localizada na superfície de uma peça não crítica (por exemplo, a parte inferior), isso pode não ser um problema.

3. Fatores que influenciam a linha de soldagem

(1) Temperatura

Quando duas correntes de resina se encontram, elas se fundem. A extensão da fusão é mais proeminente quando a temperatura das correntes de resina é mais baixa.

Por outro lado, se a temperatura das duas correntes de resina for elevada, a força adesiva entre elas aumentará, resultando numa fusão menos óbvia.

(2) Pressão

No ponto de fusão, as duas resinas derretidas são comprimidas juntas, e o nível de adesão depende da quantidade de pressão aplicada.

Uma pressão de retenção mais baixa resulta numa fusão mais pronunciada, mas numa adesão mais fraca. À medida que o processo de cura continua, a transferência de pressão torna-se cada vez mais desafiadora.

Além disso, se o tamanho do corredor do portão for reduzido e a posição do portão for deficiente, a aparência e a resistência da fusão irão deteriorar-se.

(3) Ângulo

Quando dois fluxos se encontram na sua frente, a linha de fusão é mais perceptível quando o ângulo entre eles é menor. Por outro lado, quando o ângulo é maior, a linha de fusão é menos evidente.

No Moldflow, a linha de fusão se forma quando o ângulo de polimerização fundida é menor que 135°, e nenhuma linha de fusão se forma quando o ângulo é maior que 135°.

Embora a linha de fusão não seja visível a olho nu, ainda é aceitável.

(4) Escape

Fusão refere-se ao ponto onde a resina se encontra e se funde, que também pode ser o ponto final do fluxo.

Se houver fornecimento inadequado de uma porta de exaustão neste local para liberar gás, a qualidade e a resistência da fusão irão deteriorar-se.

(5) Velocidade de enchimento

Se a taxa de enchimento for muito lenta, a frente do fluxo de massa fundida pode não atingir a extremidade de enchimento, e quanto mais longe a massa fundida estiver da porta, maior será a probabilidade de congelar. Isso pode resultar em uma linha de soldagem de baixa qualidade.

Da mesma forma, se o comprimento do fluxo for muito longo, a temperatura da frente de fusão poderá diminuir significativamente quando a linha de soldagem for formada na extremidade. Isso também pode levar a uma linha de soldagem de baixa qualidade.

4. Solução da linha de soldagem

Primeiro, aumente a temperatura

Para conseguir uma melhor fusão das duas correntes na frente, aumente a temperatura de fusão quando estiver baixa, mas tome cuidado para não ultrapassar a temperatura de degradação do material.

Da mesma forma, recomenda-se aumentar a temperatura do molde quando esta estiver baixa para melhorar a fusão da frente de fluxo do material.

A camada congelada no fundido é formada quando a temperatura está abaixo da temperatura de conversão do material.

Ao aumentar a temperatura do molde acima da temperatura de conversão, o problema da linha de fusão pode ser resolvido fundamentalmente.

Tecnicamente, os processos a quente e a frio, bem como o aquecimento eletromagnético, podem atingir os efeitos acima mencionados, embora a um custo mais elevado do que os moldes comuns.

A Figura 3 mostra o efeito da linha de soldagem de moldes de alto brilho, com o lado esquerdo representando moldes comuns e o lado direito representando os moldes de alto brilho.

A temperatura do molde foi aumentada para mais de 150°C usando processos a quente e a frio, enquanto a temperatura de conversão do material ficou em torno de 145°C.

Fig.3 Comparação de linhas de soldagem

Em segundo lugar, para pressão final de enchimento insuficiente

Se a pressão final de enchimento for baixa, aumentar a pressão de retenção pode melhorar a fusão entre as duas frentes de fusão. Isso garante que a frente de fluxo de material com a temperatura mais alta se encontre na parede da cavidade, onde essas áreas recebem a pressão de retenção máxima para ativar a propriedade de afinamento por cisalhamento do plástico.

Terceiro, o ângulo é muito pequeno

Ajuste a espessura da parede do produto ou a posição da comporta para aumentar o ângulo de confluência do fundido.

Quarto, para gás retido

A injeção de gás de exaustão na extremidade de enchimento pode melhorar a fusão das extremidades frontais dos dois fundidos. No entanto, é importante garantir que a posição do escapamento esteja correta, pois o posicionamento incorreto do escapamento não removerá efetivamente os gases de escapamento.

Quinto, a taxa de enchimento é muito lenta

É importante utilizar a propriedade de afinamento por cisalhamento do plástico. Aumentar a taxa de enchimento aumentará a temperatura da frente do fluxo de material, aumentará o efeito de afinamento por cisalhamento e, por fim, melhorará a resistência da linha de ligação.

Quando a distância de enchimento for muito longa, deve-se observar que a distância de enchimento não deve ultrapassar um determinado limite (L/T = comprimento até espessura da parede, que deve ser inferior a 250:1).

Se L/T exceder 250:1, geralmente é considerada moldagem de paredes finas. Neste caso, a relação comprimento do fluxo pode ser reduzida ou uma nova comporta pode ser adicionada. No entanto, isto pode levar ao posicionamento inadequado de uma nova porta de linha de solda.

5. Padrão de avaliação da linha de soldagem

No Moldflow, uma linha de soldagem é formada quando o ângulo de polimerização fundida é menor que 135°, e nenhuma linha de soldagem é formada quando o ângulo é maior que 135°.

A seguir está um resumo da experiência compartilhada por uma empresa:

Uma linha de soldagem visível ocorre quando o ângulo de confluência da linha de soldagem é menor que 75°, mas não é visível quando o ângulo é maior que 75°, conforme mostrado na Fig.

Além disso, todas as empresas podem desenvolver padrões industriais adequados para os seus próprios produtos com base nos seus requisitos de aparência, características estruturais e tipos de materiais.

Fig. 4 ângulo e profundidade da linha de soldagem

As condições de formação determinam a qualidade da linha de soldagem ou fusão, e a resistência da linha de soldagem é influenciada pela temperatura de formação e pela pressão aplicada à soldagem antes do congelamento das peças.

A pressão durante a formação da linha de soldagem é zero.

Normalmente, a temperatura de fusão durante a formação da linha de soldagem é pelo menos 20°C acima da temperatura de injeção para produzir uma solda de alta qualidade.

6. Análise de resistência da linha de soldagem

Se você quiser avaliar o impacto da resistência da linha de soldagem na estrutura do produto e prever o coeficiente de redução da resistência superficial da soldagem, poderá realizar uma análise de resistência da linha de soldagem.

Antes de realizar a análise, é necessário testar a propriedade de resistência da linha de soldagem do material.

Usando a propriedade de resistência da linha de soldagem, você pode realizar a análise de pressão de fluxo do Moldflow e depois importar os resultados da linha de soldagem para ANSYS ou ABAQUS para análise adicional e prever o impacto da linha de soldagem na resistência da estrutura do produto.

Informações detalhadas sobre a análise de resistência da linha serão compartilhadas em artigos futuros, portanto não haverá muita introdução aqui.

7. Resumo

A formação das linhas de soldagem está intimamente relacionada à estrutura, projeto do molde, processo e material do produto.

No caso de furos ou múltiplas portas, é difícil evitar a linha de soldagem, mas pode ser mitigada através do processo de diluição.

No entanto, em alguns casos, é necessário um modo de luz alta para eliminar completamente a linha de soldagem.

É importante compreender o impacto das linhas de soldagem na resistência estrutural do produto, e a resistência da linha de soldagem pode ser analisada e prevista.