Em 2005, nossa empresa adquiriu uma linha de produção automática de forjamento de classe mundial (Figura 1) da Alemanha. Esta linha de produção é capaz de forjar em alta velocidade e tem capacidade de 3.500 toneladas.

Fig. 1 panorama da linha de produção automática de forjamento de alta velocidade de 3500t

A taxa máxima de produção do desenho é de 25 peças por minuto.

Alimentação, aquecimento, forjamento e tratamento pós-aquecimento são todos controlados automaticamente.

É adotado o processo de forjamento fechado, que envolve cinco etapas para obter a conformação do forjamento: pré-retorno, recalque, pré-forjamento, forjamento final e puncionamento.

Conforme ilustrado na Figura 2, o sistema de resfriamento do molde utiliza tecnologia de pulverização automática. O meio de resfriamento é uma mistura de água e agente desmoldante em uma proporção específica.

Fig. 2 resfriamento e lubrificação automática por spray

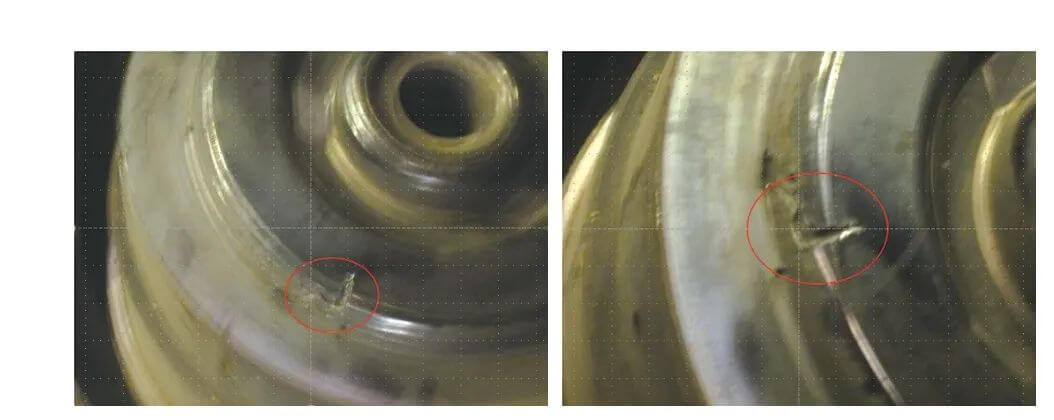

Durante a produção real, foi observado que certas variedades de forjamento não atingem sua vida útil normal da matriz, sendo a principal forma de falha a quebra da matriz (consulte a Fig. 3).

Em média, cerca de 1.500 peças são afetadas por trincas, resultando em aproximadamente 2.500 moldes sucateados. Em casos mais graves, cerca de 300 peças apresentam trincas, levando ao descarte de aproximadamente 1.200 moldes.

Fig. 3 posição e forma da fissura do molde (fissura no círculo vermelho)

Descoberta da causa da falha

A primeira etapa envolveu a recuperação dos registros de inspeção física e química, bem como dos registros de inspeção física e química do tratamento térmico do aço da matriz. A dureza da matriz com falha também foi verificada e nenhuma anormalidade óbvia foi encontrada.

Em segundo lugar, foi realizada uma observação cuidadosa da forma, tamanho e profundidade da fissura no molde de falha em campo. Foi descoberto que a altura da fissura parecia ter sido formada gradualmente pelo corte com gás de alta temperatura e alta pressão.

A terceira etapa foi montar as matrizes superior e inferior do forjamento final e dos blanks a quente pré-forjados usando CAD (conforme mostrado na Fig. 4).

Embora estivesse presente um espaço fechado com uma altura de cerca de 1,9 mm, com um orifício de exaustão, descobriu-se que a fissura da matriz era aparente durante a produção real. Portanto, foi necessário analisar esta questão cuidadosamente utilizando um software de simulação de deformações.

Fig. 4 Desenho CAD de matrizes superiores e inferiores de forjamento final e montagem de peças pré-forjadas a quente

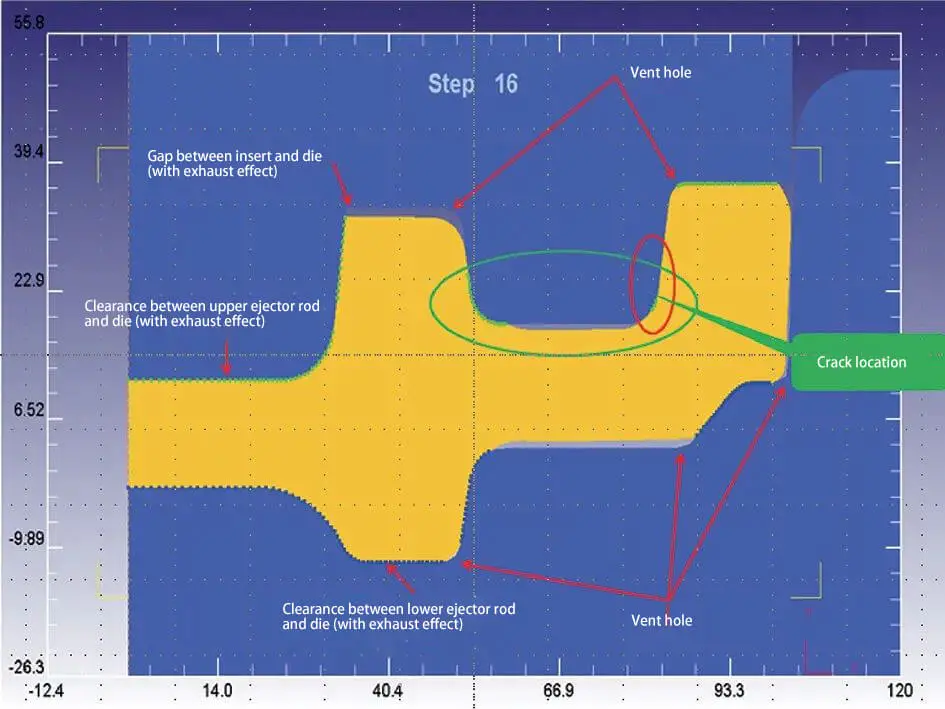

Quarto, usando simulação de Deformação e observação cuidadosa, notou-se que durante a simulação de formação de forjamento final, na etapa 16, os arcos em ambos os lados dos raios superiores da matriz do forjamento final primeiro fazem contato com a peça bruta pré-forjada a quente. Isto resulta na formação de um espaço confinado independente entre os dois orifícios de exaustão mais próximos à esquerda e à direita, conforme mostrado na Fig.

Fig. 5 simulação de deformação do molde de falha (espaço confinado independente no círculo verde)

Depois de realizar análises de simulação de deformação em várias matrizes de fissuras anormais, descobriu-se que um espaço confinado independente é formado durante o processo de forjamento entre a peça bruta quente e os dois orifícios de exaustão mais próximos à esquerda e à direita das matrizes superior e inferior. Este fenômeno é representado na Figura 6, Figura 7 e Figura 8.

Fig. 6 simulação de deformação do molde de falha II (espaço confinado independente no círculo verde)

Fig. 7 simulação de três deformações do molde com falha (espaço confinado independente no círculo verde)

Fig. 8 simulação de deformação de quatro moldes com falha (espaço confinado independente no círculo verde)

A quinta etapa envolve a análise detalhada das informações apresentadas acima.

As características de produção da linha de produção automática de forjamento de alta velocidade 3500t determinam que quando o controle deslizante atinge o ponto morto superior, o sistema de pulverização se estenderá rapidamente para os moldes superiores e inferiores das cinco etapas e aplicará uma quantidade significativa de agente desmoldante e mistura de água sobre eles por cerca de um segundo.

A aplicação oportuna de uma grande quantidade de refrigerante (isto é, a mistura de agente desmoldante e água) serve a dois propósitos importantes. Em primeiro lugar, garante desmoldagem e ejeção rápida e estável de peças forjadas a quente e, em segundo lugar, ajuda a manter a temperatura de trabalho da matriz dentro de uma faixa específica de baixa temperatura. Isto é crucial para evitar que a matriz seja danificada devido a desgaste severo ou deformação causada por um aumento repentino de temperatura em um curto período de tempo.

Em resumo, a aplicação oportuna de uma quantidade significativa de refrigerante é uma medida crucial para garantir o bom funcionamento do forjamento automático de alta velocidade e é absolutamente essencial.

Durante o forjamento, a peça bruta quente (que tem uma temperatura de cerca de 1150300 ℃) em alta velocidade. Este contato instantâneo pode fazer com que o refrigerante se converta em gás de alta temperatura e alta pressão. No entanto, particularmente em um espaço confinado independente, o gás de alta temperatura e alta pressão não pode ser descarregado suavemente através do orifício de exaustão e, eventualmente, atua no molde quente, causando danos por corte.

medidas de melhoria

Com base nos resultados da análise acima, as medidas de melhoria foram formuladas.

Inicialmente, a matriz de pré-forjamento da Matriz I, anteriormente falhada, passou por modificações experimentais. A superfície do raio da matriz superior de forjamento final agora entra em contato primeiro com o raio da peça bruta de pré-forjamento quente quando colocada na cavidade de forjamento final para forjamento. Não há espaço confinado independente entre os dois orifícios de exaustão mais próximos à esquerda e à direita.

Durante o forjamento, uma grande quantidade de gás de alta temperatura e alta pressão é gerada, que agora pode ser descarregada de maneira suave e oportuna do orifício de exaustão, da lacuna entre as hastes ejetoras superior e inferior e do molde, e da lacuna entre a divisão moldes, conforme mostrado na Figura 9.

O esquema de melhoria experimental para o Die I com falha provou ser muito bem sucedido durante a verificação prática. A vida útil do molde atingiu agora 15.000 peças e não houve mais falhas no molde.

Fig. 9 simulação de deformação do molde com falha após melhoria (não há espaço confinado independente no círculo verde)

Com base em experiências bem-sucedidas, melhoramos sequencialmente outros moldes problemáticos. Isso garante que quando uma nova peça bruta forjada a quente atingir a etapa do problema, não haverá espaço confinado isolado entre a peça bruta e os dois orifícios de exaustão mais próximos nos lados esquerdo e direito do molde. Você pode encontrar o método de melhoria detalhado nas Figuras 10, 11 e 12.

Fig. 10 simulação de deformação após melhoria do molde falhado II (não há espaço confinado independente no círculo verde)

Fig. 11 simulação de deformação após melhoria do molde de falha III (não há espaço confinado independente no círculo verde)

Fig. 12 simulação de deformação após melhoria do molde falhado IV (não há espaço confinado independente no círculo verde)

Efeito de melhoria

Os moldes, nomeadamente I, II, III e IV, foram melhorados individualmente e os resultados foram altamente eficazes. A vida útil média dos moldes aumentou para 15.000 peças, sem ocorrências de falhas de trincas.

Além de garantir a qualidade da aparência dos forjados, podem ser observadas economias significativas de custos (Tabela 1) através da redução dos custos das matrizes. Além disso, ao evitar a necessidade de reparação subsequente de peças forjadas, evita-se também o desperdício desnecessário de mão-de-obra e de recursos materiais.

Tabela 1 tabela de economia de custos de molde melhorado

|

NÃO. |

Demanda de forjamento (10.000 peças/mês) |

Demanda de molde antes da melhoria (peça/mês) |

Demanda de molde após melhoria (peça/mês) |

Morre salvo após melhoria (peça/mês) |

Custo economizado após melhoria (10.000 yuans/mês) |

Economia mensal (10.000 yuans/mês) |

Economia anual (10.000 yuans) |

|

Molde eu |

3 |

12~20 |

3~4 |

10 |

4,5 |

18 |

216 |

|

Molde II |

|||||||

|

Molde III |

|||||||

|

Molde IV |

Resumo de melhoria

(1) Para manter a operação estável da linha de produção automática de forjamento de alta velocidade 3500t, uma grande quantidade de refrigerante de névoa deve ser pulverizada. No entanto, quando o dispositivo de pulverização apresenta mau funcionamento, como falha da válvula de ar (resultando em falta de ar para pulverização do molde superior e inferior) ou falha da válvula de água (válvula de pulverização do molde superior não pulveriza, válvula de pulverização do molde inferior pulverizando por um longo tempo, ou ambos pulverização de molde superior e inferior por um longo período), podem surgir problemas.

Além disso, a falha da válvula do agente desmoldante (válvula superior do agente desmoldante por pulverização do molde não pulverizando, válvula inferior do agente desmoldante por pulverização por um longo tempo ou pulverização superior e inferior do molde por um longo tempo) pode resultar em água ou uma mistura de água e agente desmoldante permanecendo no baixo côncavo do branco quente. Isso pode fazer com que o molde superior não seja lubrificado e resfriado a tempo, o que causa um rápido aumento de temperatura. O molde fica então mais sujeito a ser cortado e danificado por gás de alta temperatura e alta pressão.

(2) Quando gases de alta temperatura e alta pressão atuam em uma matriz quente, podem causar danos de corte. Isto levanta a questão de por que o forjamento a quente não é cortado, mas apenas a matriz.

Mais tarde foi descoberto que o forjamento a quente, que tem uma temperatura de cerca de 1150 ~ 1200 ℃, tem uma plasticidade extremamente alta, enquanto a matriz, com uma temperatura de trabalho de cerca de 200 ~ 300 ℃, não tem a mesma plasticidade.

Tanto os forjados a quente quanto as matrizes a quente são submetidos a altas temperaturas e gases de alta pressão, mas o traço de corte nos forjados a quente se reparará sozinho devido à sua alta plasticidade. Por outro lado, a matriz deve permanecer a uma temperatura relativamente baixa para manter a sua dureza, e não pode ter qualquer plasticidade devido a um aumento acentuado da temperatura. Como resultado, mesmo uma pequena rachadura causada pelo corte a gás de alta temperatura e alta pressão não pode ser reparada e, à medida que o trabalho de forjamento e conformação continua, a rachadura se estenderá lentamente e eventualmente resultará no desmantelamento do molde.

(3) A prática tem comprovado que esta melhoria é bem-sucedida e o efeito é muito perceptível, o que pode ser considerado uma cura para o problema.

Após um longo período de observação e verificação, a linha de produção automática de forjamento de alta velocidade 3500t não apresenta mais falhas de fissuras na matriz.

Os projetistas relevantes da sala de processo de forjamento do grupo de conformação a quente do centro físico e químico de materiais da empresa do grupo também reconheceram esta melhoria e foram emitidos desenhos atualizados.

Conclusão

A resolução bem-sucedida do problema de falha de fissura da matriz na linha de produção automática de forjamento de alta velocidade de 3.500 toneladas fornece informações valiosas para o projeto da matriz da mesma linha de produção.

Após a melhoria, a qualidade da aparência das peças forjadas foi melhorada e houve uma redução significativa no custo da matriz.