Após usinagem em desbaste de dois anéis forjados de paredes espessas feitos de aço A668 para energia hidrelétrica de 63 t, um teste UT foi realizado e os defeitos excederam o padrão. A localização e distribuição dos defeitos eram iguais e formavam um formato circular. Para analisar a causa, uma peça forjada foi desmontada e amostrada para testes e análises macroscópicas, de composição, metalográficas e de inclusão. Verificou-se que o principal motivo da falha no teste UT foi a porosidade e o forjamento incompleto durante o processo de forjamento. Com base nos resultados dos testes, foi desenvolvido um plano de reforjamento para outro forjamento, e os resultados da detecção de defeitos após o forjamento atendem aos requisitos do cliente.

1. Introdução

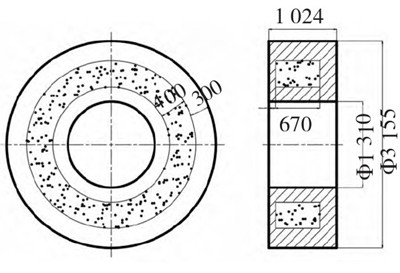

Dois grandes anéis forjados de paredes espessas, forjados a partir de lingotes de aço A668 de 63 toneladas, foram submetidos a tratamento térmico de forjamento por fusão, usinagem de desbaste e testes UT. Inspeção da face final, 300 mm do círculo externo, 90-750 mm de profundidade, área circular de 400 mm de largura, defeitos densos, equivalente Φ3-Φ6. Se exceder o padrão, será considerado não qualificado. Ambas as peças forjadas falharam no teste UT, e a localização e distribuição do defeito foram as mesmas, formando um formato circular. Portanto, uma das duas peças forjadas foi selecionada para amostragem anatômica e análise de defeitos.

2. Análise experimental

Ambas as peças forjadas falharam no teste ultrassônico. A localização e distribuição dos defeitos são mostradas na Figura 1.

2.1 Amostragem anatômica

Marque e serre de acordo com o relatório de detecção de defeitos. Depois de serrar a seção, o pessoal de detecção de falhas realizou outra detecção de falhas para confirmar a localização do defeito e retirar o bloco de teste de detecção de falhas. Pegue blocos de teste horizontais e verticais do bloco de teste de defeito com baixa ampliação.

Figura.1 Representação esquemática de erros de detecção de erros

2.2 Resultados do teste

Inspeção macroscópica

Resultados do exame macroscópico: A organização geral não é densa, com pontos soltos grandes e bem dispostos formando um favo de mel, e a avaliação é geralmente frouxa no nível 4.0.

Composição química

Amostra do bloco de teste horizontal em baixa ampliação para analisar composição, gás, metalografia e inclusões. A composição e o conteúdo do gás estão listados na Tabela 1.

Tabela 1 Dados de teste de composição química (fração de massa)%

| elemento | C | Si | Mn | P | S | Cr | Mo | Não | Cu | Al | v | H | Ó | N |

| Requisitos de composição |

0,25 – 0,29 |

0,6 – 0,8 |

1,0 – 1.2 |

≤0,012 | ≤0,008 |

0.1 – 0,2 |

0,15 – 0,25 |

≤0,2 |

≤1.5 X 10-6 |

≤20 X 10-6 |

≤70 X 10-6 |

|||

| Composição derretida | 0,28 | 0,69 | 1.12 | 0,01 | 0,001 | 0,15 | 0,02 | 0,19 | 0,04 | 0,02 | 0,06 | 0,69 | 3.6 | 56 |

| Composição do produto acabado | 0,28 | 0,68 | 1.11 | 0,008 | 0,001 | 0,15 | 0,02 | 0,19 | 0,03 | 0,015 | 0,06 | |||

| 1 | 0,31 | 0,62 | 1.01 | 0,01 | 0,003 | 0,15 | 0,02 | 0,18 | 0,04 | 0,013 | 0,06 | 1,25/1,32 | 10,71 | 46,3 |

|

componente 2 |

0,32 | 0,68 | 1.09 | 0,009 | 0,001 | 0,15 | 0,02 | 0,19 | 0,03 | 0,013 | 0,07 | 0,94/0,91 | 8,83 | 46,85 |

| 3 | 0,31 | 0,71 | 1,15 | 0,011 | 0,001 | 0,16 | 0,02 | 0,19 | 0,04 | 0,013 | 0,06 | 1.03/1.09 | 7,93 | 47,31 |

Resultados do teste: Os componentes na área rica em defeitos são testados e o teor de C excede o limite superior. O teor de hidrogênio nos produtos acabados (0,91-1,32) × 10-6elementos de hidrogénio ligeiramente diferentes em posições diferentes; O oxigênio e o nitrogênio são relativamente estáveis e têm boa repetibilidade.

Se o H pode causar defeitos é avaliado principalmente a partir dos seguintes aspectos: se a composição do tipo de aço é sensível ao H, que é a compreensão e o conhecimento do material. A668 é um aço C-Mn e pela sua composição pode-se avaliar que não é sensível ao H; Para evitar manchas brancas, geralmente é resolvido com tratamento térmico por expansão de hidrogênio e, uma vez que aparecem manchas brancas, não há como corrigi-las.

A teoria da pressão do hidrogênio foi desenvolvida por Bennek et al. proposto e melhorado por Zapffe. A teoria da pressão do hidrogênio postula que a alta pressão do hidrogênio nos microporos internos é uma causa importante de danos por fragilização por hidrogênio no aço. A solubilidade do hidrogênio diminui com a temperatura e, durante o processo de resfriamento, os átomos de hidrogênio são depositados em contornos de grão fracos. Após atingirem uma certa quantidade, eles se combinam para formar moléculas de hidrogênio e formar enormes tensões internas devido à expansão do volume. O aumento contínuo da tensão interna leva à formação de fissuras, as chamadas manchas brancas.

Inspeção de alta ampliação

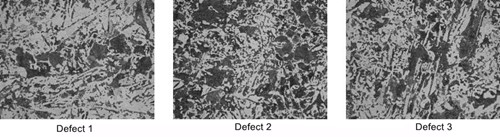

Os resultados do exame metalográfico são mostrados na Figura 2. Resultados do exame: A estrutura metalográfica é perlita + ferrita com 3 defeitos e estrutura anormal. Foi encontrada uma ferrita claramente em forma de agulha, que provavelmente é uma estrutura de Widmann.

Figura.2 Estrutura metalográfica 200 ×

Existem dois tipos de estruturas de tartarita: grãos grossos de austenita, que são formados por superaquecimento e crescem desde os limites dos grãos grossos de austenita até a ferrita semelhante a penas dentro dos grãos. Esse tipo de estrutura é muito prejudicial; o outro tipo é a ferrita em forma de agulha, que cresce livre dos limites dos grãos de austenita e dentro dos grãos de austenita. Os grãos de austenita nesta estrutura não são grosseiros e têm pouca influência nas propriedades do material. A influência da weinsteinita nas propriedades do material se deve principalmente aos grãos grossos de austenita, que incisam severamente a matriz e reduzem significativamente a resistência e a resistência ao impacto do aço.

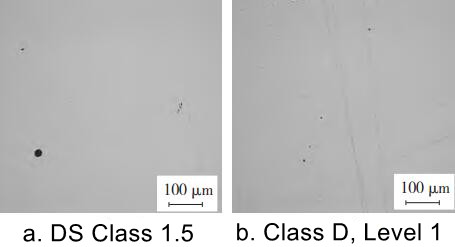

Os resultados do teste de inclusão são mostrados na Figura 3. Existem inclusões do tipo D e do tipo DS, múltiplos tipos D e Grau 1, e tipos DS e Grau 1.5 com inclusões mais pesadas.

Figura 3: Resultados do teste de inclusão

A composição do sistema de escória de refino para o fundido é mostrada na Tabela 2, e o sistema de escória pertence aos sistemas de escória altamente alcalina.

Tabela 2: Sistema de escória de refino (fração mássica) %

| TFe | CaO | MgO | SiO2 | Al2Ó3 | TiO2 | MnO |

| 0,23 | 54,5 | 5.1 | 4,5 | 24.3 | 0,3 | 0,12 |

O sistema de escória altamente alcalina é benéfico para a remoção de inclusões de Classe B, mas o efeito de remoção para Classe D e DS poderia ser melhor. O sistema de escória altamente alcalina tem alta atividade de CaO e uma pequena quantidade de reação de redução de C do CaO na escória ocorre durante o processo VD:

(CaO) + (C) = (Ca) + (CO);

△G=600485-177,16T.

O Ca reduzido combina Al e O no aço fundido para formar um óxido esférico mCaO Al2Ó3. Quando o Ca se combina com o aço grau S, o CaS é formado com baixa capacidade de deformação. Portanto, para resolver o problema das inclusões esféricas, é necessário reduzir o teor de Ca do tipo de aço e reduzir a atividade do CaO na escória. O método mais eficaz para reduzir a atividade do CaO é aumentar o teor de SiO2 na escória. Após o CaO-SiO2 Diagrama de fases binárias: Quando C/S > 3, o CaO livre está presente, preferencialmente entre 2 e 3. Portanto, é necessário selecionar sistemas de escória com alcalinidade diferente com base nos requisitos técnicos do tipo de aço a ser fundido.

3. Reforjando

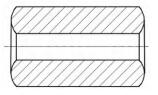

A haste central é formada puxando, comprimindo e expandindo, prestando atenção ao tempo de isolamento e à quantidade de deformação por calor. Controle rigorosamente a redução e a taxa de avanço durante o processo de alongamento da haste central para garantir a compactação e a penetração do forjamento. O diagrama de deformação é mostrado na Figura 4.

Figura 4 Diagrama de deformação por deformação

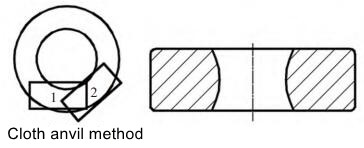

A fim de evitar a deformação e dobramento do furo interno durante o processo de recalque, um método de deformação de recalque local é selecionado, conforme mostrado na Figura 5. Preste atenção às deformações e alterações no furo interno e vire a superfície imediatamente se houver um trapézio invertido. Ajuste a temperatura do isolamento e o último tempo de aquecimento de acordo com o tamanho da deformação para evitar grãos grossos. Ao usar difusão em alta temperatura e processos de forjamento com grande redução, os defeitos são eliminados.

Figura 5 Representação esquemática do método de bigorna de pano de estampagem local

4. Conclusão

Por meio de amostragem anatômica de peças forjadas e análise experimental, constatou-se que o principal motivo da falha na detecção de falhas UT foi a frouxidão e o forjamento incompleto durante o processo; analisando os resultados experimentais, como segregação de grandes lingotes de aço, defeitos induzidos por hidrogênio, compreendendo a estrutura da weinsteinita e discutindo a influência do sistema de escória nas inclusões. Outra peça foi desenvolvida com plano de retroforjamento que incluía retorno ao forno para reforjamento. Após o forjamento, a detecção de falhas atende aos requisitos do cliente e foi entregue com sucesso.