O que é recozimento?

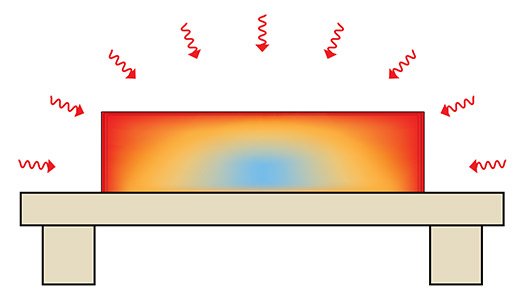

O recozimento é um processo de tratamento térmico de metal que melhora as propriedades do material aquecendo lentamente o metal até uma determinada temperatura, mantendo-o por um período adequado e depois resfriando-o a uma taxa apropriada. Dependendo do objetivo e das características do material, as técnicas de recozimento podem ser categorizadas em vários tipos.

O objetivo do recozimento é transformar a perlita em aço após aquecê-lo até a temperatura de austenitização.

Após o processo de recozimento, a estrutura do material está próxima do estado de equilíbrio.

Os tipos comuns de recozimento incluem:

| Tipo de recozimento | Descrição | Formulários |

|---|---|---|

| Recozimento Completo | Usado principalmente para aços hipoeutetóides, como aço de médio carbono e aço estrutural de liga de baixo a médio carbono, peças fundidas e seções laminadas a quente. O objetivo do recozimento total é refinar a estrutura e reduzir a dureza. | – Aço médio carbono – Forjados de aço estrutural de liga de baixo a médio carbono – Fundições – Seções laminadas a quente |

| Recozimento Incompleto | Adequado para peças forjadas e laminadas de aço de médio a alto carbono e aço de baixa liga. O grau de refinamento da estrutura é inferior ao do recozimento total. | – Peças forjadas e laminadas de aço de médio a alto carbono – Peças forjadas e laminadas de aço de baixa liga |

| Recozimento Isotérmico | Adequado para situações em que é necessário manter uma temperatura específica durante um período de tempo para obter o efeito desejado. | – Aplicações específicas que requerem manutenção a uma determinada temperatura |

| Recozimento Esferoidizante | Usado principalmente para melhorar a usinabilidade e prolongar a vida útil do aço, adequado para rolamentos de aço, etc. | – Aço para rolamento – Melhorando a usinabilidade e a vida útil |

| Recozimento de alívio de estresse | Usado para eliminar tensões internas após deformação a frio, mantendo o efeito do endurecimento por trabalho a frio. | – Eliminação de tensões internas após deformação a frio – Retenção do efeito de endurecimento por trabalho a frio |

| Recozimento por Difusão | Usado para homogeneizar a composição química de peças fundidas de liga e melhorar seu desempenho. | – Homogeneização da composição química de peças fundidas de liga – Melhorando a performance |

| Recozimento a laser, recozimento em forno tradicional, etc. | Estes são métodos de recozimento de aplicação mais modernos ou específicos usados para reduzir a dureza, melhorar a usinabilidade, eliminar tensões residuais, estabilizar dimensões, reduzir deformações e tendências de trincas, refinar grãos, ajustar estrutura e eliminar defeitos estruturais. | – Reduzindo a dureza – Melhorando a usinabilidade – Eliminação de tensões residuais – Estabilizando dimensões – Redução de deformações e tendências de fissuração – Refino de grãos – Ajustando a estrutura – Eliminação de defeitos estruturais |

| Recozimento por indução e transmissão de escova elétrica de contato de recozimento de grande corrente | Esses são métodos que usam princípios de indução eletromagnética ou transmissão de escovas elétricas de contato de grandes correntes para atingir fins de recozimento. | – Aplicações específicas que requerem indução ou recozimento de grande corrente |

| Recozimento térmico, recozimento óptico, recozimento por feixe de elétrons, recozimento a laser, etc. | Estes são processos de recozimento comumente usados para materiais semicondutores, entre os quais o recozimento térmico é o mais comumente usado. | – Materiais semicondutores |

Tipos de processo de recozimento

1. Recozimento completo

Processo:

Aqueça o aço acima de Ac3 em 20 a 30 graus Celsius, mantenha a temperatura por um período de tempo especificado e, em seguida, resfrie-o lentamente (junto com o forno) para atingir um estado próximo do equilíbrio no processo de tratamento térmico (austenitização total) .

O recozimento completo é usado principalmente para aços subeutéticos (teor de carbono de 0,3 a 0,6%), como aço de médio carbono, peças fundidas de aço de liga de baixo a médio carbono, forjados e perfis laminados a quente e, às vezes, para suas soldas.

O aço com baixo teor de carbono tem baixa dureza e não é adequado para usinagem.

Quando o aço hipereutetóide é aquecido acima de Accm até o estado austenítico e recozido por meio de resfriamento lento, o Fe3CⅡ precipita em um padrão de malha ao longo dos limites dos grãos, reduzindo significativamente a resistência, a dureza, a plasticidade e a tenacidade do aço, o que representa um risco potencial para o tratamento térmico final.

Objetivo:

Para obter tamanho de grão fino, estrutura uniforme, eliminar tensões internas, reduzir a dureza e melhorar a usinabilidade do aço.

A estrutura após recozimento completo do aço hipoeutético é F + P.

Para aumentar a eficiência na produção real, as peças são retiradas do forno para resfriamento ao ar quando a temperatura de recozimento cai para cerca de 500 graus Celsius.

2. Recozimento isotérmico

O recozimento completo pode levar muito tempo, especialmente quando se trata de aço austenítico altamente estável.

Se o aço austenitizado for resfriado a uma temperatura ligeiramente inferior a Ar1, resultando em uma transformação de austenita em perlita, seguida de resfriamento à temperatura ambiente, pode reduzir bastante o tempo de recozimento.

Este método de recozimento é denominado recozimento isotérmico.

Processo:

Aqueça o aço a uma temperatura superior a Ac3 (ou Ac1). Após um determinado período de tratamento térmico, pode ser resfriado a uma temperatura específica dentro da faixa da perlita, fazendo com que a estrutura austenítica se transforme em perlita, seguida de resfriamento à temperatura ambiente.

Objetivo:

Semelhante ao recozimento completo, com maior facilidade de controle do processo de transformação.

Adequado para aços com estrutura austenítica mais estável: aços de alto carbono (teor de carbono superior a 0,6%), aços para ferramentas de liga, aços de alta liga (com mais de 10% de elementos de liga).

O recozimento isotérmico também pode ajudar a alcançar organização e desempenho uniformes.

No entanto, não é adequado para peças de aço de grandes seções ou materiais de fornos de grandes lotes porque é difícil manter a temperatura isotérmica em todo o interior ou lote de peças de trabalho.

3. Recozimento incompleto

O processo de recozimento por esferificação envolve o aquecimento do aço a uma temperatura entre Ac1 e Ac3 (para aço hipoeutético) ou entre Ac1 e Accm (para aço hipereutético).

Depois de manter o aço na temperatura apropriada por um determinado período de tempo, ele é então resfriado lentamente para completar o processo de tratamento térmico.

Este método de recozimento é usado principalmente em aços hipereutéticos para obter uma estrutura esférica de perlita, a fim de reduzir a tensão interna, diminuir a dureza e melhorar a usinabilidade. É considerado um tipo de recozimento incompleto.

4. Recozimento de esferificação

Processo de tratamento térmico para esferoidização de carbonetos em aço para obtenção de perlita granular.

Processo:

O aço é aquecido a uma temperatura 20-30°C superior à Ac1, com um tempo de retenção de 2 a 4 horas. O resfriamento geralmente é feito por método de forno ou isotérmico a uma temperatura ligeiramente inferior a Ar1 por um longo período de tempo.

Este processo é usado principalmente para aços eutetóides e hipereutetóides, como aço para ferramentas de carbono, aço para ferramentas de liga e aço para rolamentos.

Após laminação ou forjamento, o aço hipereutetóide forma perlita lamelar e cementita reticulada que são duras e quebradiças, tornando-os difíceis de cortar e propensos a deformações e trincas durante o processo de têmpera.

O recozimento esferoidizante forma perlita globular na qual os carbonetos aparecem como partículas esféricas dispersas na matriz de ferrita. Essa estrutura tem baixa dureza e é mais fácil de usinar.

Além disso, os grãos de austenita são menos propensos a engrossar durante o aquecimento e têm menos tendência a deformar-se e rachar durante o resfriamento.

É importante normalizar o aço eutético antes do recozimento de esferoidização se ele contiver cementita reticulada para garantir que o processo de esferoidização seja bem-sucedido.

Objetivo:

O objetivo do recozimento esferoidizante é reduzir a dureza, melhorar a uniformidade da estrutura e melhorar a usinabilidade na preparação para a têmpera.

Existem três métodos principais de recozimento de esferoidização:

A) Processo de recozimento de esferoidização em uma etapa:

O aço é aquecido a mais de 20 ~ 30 ℃ acima de Ac1 e mantido pelo tempo apropriado, depois resfriado lentamente no forno. Este processo requer que o tecido original seja perlita finamente laminada, sem quaisquer redes carburizadas.

B) Processo de recozimento de esferoidização isotérmica:

O aço é aquecido e isolado, depois resfriado a uma temperatura ligeiramente abaixo de Ar1 e mantido isotermicamente (geralmente 10 ~ 30 ℃ abaixo de Ar1) antes de ser resfriado lentamente no forno até cerca de 500 ℃ e depois retirado para resfriamento ao ar. Este método tem as vantagens de curta duração, esferoidização uniforme e fácil controle de qualidade.

C) Processo de recozimento de esferoidização alternativo.

5. Recozimento por difusão (recozimento uniforme)

Processo:

Os lingotes, peças fundidas ou tarugos forjados são aquecidos a uma temperatura ligeiramente inferior à linha da fase sólida por um período prolongado de tempo e depois resfriados lentamente para eliminar irregularidades na composição química.

Objetivo:

Eliminar a segregação dendrítica e a segregação regional que ocorrem durante o processo de solidificação, resultando na homogeneização da composição e estrutura.

O recozimento por difusão é conduzido em temperaturas muito altas, normalmente 100-200°C acima de Ac3 ou Accm, com a temperatura exata dependendo da severidade da segregação e do tipo de aço. O tempo de espera é normalmente de 10 a 15 horas.

Após o recozimento por difusão, o material deve passar por recozimento e normalização completos para refinar sua estrutura. Este processo é aplicado a ligas de aço de alta qualidade e a peças fundidas e lingotes de ligas de aço com sérios problemas de segregação.

6. Recozimento de alívio de tensão

Processo:

Aqueça o aço a uma temperatura abaixo de Ac1 (geralmente 500 a 650°C), mantenha-o nessa temperatura e depois resfrie-o no forno.

A temperatura de recozimento sob tensão é inferior a A1, portanto não causa alterações na microestrutura do aço.

Objetivo:

Para eliminar tensões internas residuais.

7. Recozimento de recristalização

O recozimento por recristalização, também conhecido como recozimento intermediário, é um processo de tratamento térmico aplicado a metais que sofreram deformação plástica a frio.

O objetivo deste processo é transformar o grão de deformação em grãos axiais uniformes e iguais, o que elimina o endurecimento do processo e as tensões residuais.

Para que a recristalização ocorra, o metal deve primeiro sofrer uma certa quantidade de deformação plástica a frio e, em seguida, deve ser aquecido acima de uma certa temperatura conhecida como temperatura de recristalização mais baixa.

A temperatura de recristalização mais baixa para materiais metálicos em geral é fornecida abaixo.

Trecristalização = 0,4Tfundido

A temperatura de recozimento de recristalização deve ser aquecida a uma temperatura 100 a 200°C superior à temperatura mínima de recristalização (para aço, a temperatura mínima de recristalização é de aproximadamente 450°C).

O recozimento deve ser seguido de preservação adequada do calor e de um processo de resfriamento lento.

Como escolher o método de recozimento?

A seguir estão os princípios para selecionar o método de recozimento:

- Para estruturas de aço hipoeutetóides, geralmente é selecionado o recozimento completo. Se o objetivo é reduzir o tempo de recozimento, o recozimento isotérmico pode ser utilizado.

- O recozimento esferoidizante é normalmente usado para aço hipereutético. Se os requisitos não forem elevados, você pode optar por não usar o recozimento completo. O aço para ferramentas e o aço para rolamentos costumam usar recozimento esferoidizante. Em alguns casos, o recozimento por esferoidização também é usado para peças extrudadas a frio ou recortadas a frio de aço de baixo ou médio carbono.

- Para eliminar o endurecimento do processo, pode-se usar o recozimento de recristalização.

- Para eliminar o estresse interno causado por vários processamentos, o recozimento sob tensão pode ser usado.

- Para melhorar a falta de homogeneidade da estrutura e da composição química da liga de aço de alta qualidade, o recozimento por difusão é frequentemente usado.

Objetivo do Recozimento

(1) Diminuir a dureza do aço, aumentar sua plasticidade e facilitar o processamento de usinagem e deformação a frio;

(2) Distribuir uniformemente a composição química e estrutura do aço, refinar o tamanho do grão e melhorar seu desempenho ou prepará-lo para têmpera;

(3) Eliminar tensões internas e reverter o efeito de endurecimento causado pelo processamento, evitando deformações e fissuras.

Tanto o recozimento quanto a normalização são usados principalmente como etapa preparatória para o tratamento térmico.

Para peças com baixa tensão e baixos requisitos de desempenho, o recozimento e a normalização também podem servir como tratamento térmico final.

Tipos de materiais de recozimento

Ao discutir o recozimento, é essencial explorar os materiais que podem ser recozidos, tanto metais como não metais. Esta seção se concentrará nos vários materiais que são comumente recozidos.

Metais e Ligas

O recozimento desempenha um papel significativo no processamento de vários metais e seus ligas. Alguns dos metais recozidos amplamente utilizados incluem:

- Aço: O recozimento é crucial para vários tipos de aço, como aço carbono, aço de baixo carbono e aço para ferramentas. Este processo pode aumentar a ductilidade do aço e facilitar a modelagem e usinagem.

- Cobre: O recozimento do cobre ajuda a aumentar sua ductilidade e aliviar tensões internas. Isso permite que seja moldado de forma mais eficaz e reduz o risco de rachaduras durante a flexão.

- Latão: Semelhante ao cobre, o latão recozido aumenta sua ductilidade e trabalhabilidade, o que é essencial para processos de fabricação como conformação e usinagem.

- Alumínio: Este metal leve e versátil é recozido para melhorar sua conformabilidade geral e criar propriedades mais uniformes em todo o material.

- Prata: O recozimento é uma etapa crítica no processo de fabricação de joias de prata, pois amolece o metal e facilita o trabalho.

- Ferro fundido: O recozimento do ferro fundido restaura sua ductilidade, tornando-o menos frágil e mais adequado para aplicações onde precisa ser usinado ou moldado.

- Metais ferrosos: O recozimento é benéfico para metais ferrosos como aço e ferro, pois ajuda a melhorar sua usinabilidade e melhorar suas propriedades mecânicas.

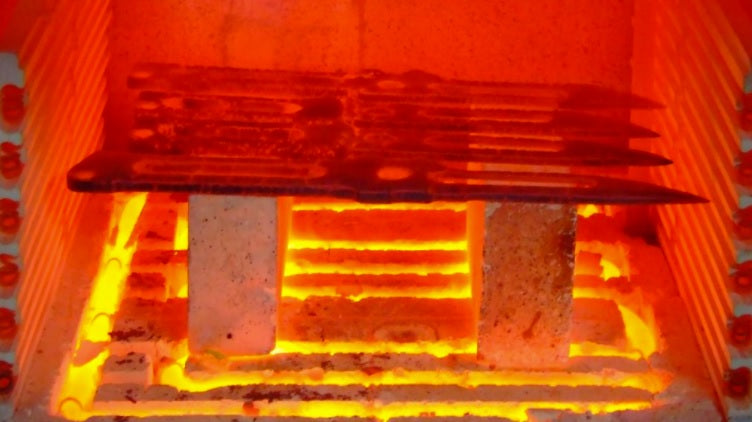

Um método comumente usado para recozimento desses materiais é o uso de fornos de fundo de carroque proporcionam aquecimento uniforme e resfriamento lento, essenciais para o processo de recozimento.

Não-metais

O recozimento também é apropriado para vários materiais não metálicos, como:

- Vidro: O recozimento do vidro envolve aquecê-lo a uma temperatura específica e depois resfriá-lo gradualmente. Este processo controlado alivia as tensões internas criadas durante o processo de formação de vidro.

- Carbono: O recozimento de materiais de carbono, como diamante e grafite, ajuda a modificar suas propriedades para melhor atender a aplicações específicas. Isto pode incluir modificações como melhorar a condutividade elétrica ou ajuste estrutural.

Concluindo, o recozimento é um processo vital para uma ampla gama de materiais, incluindo metais e não metais. Ao compreender a importância do recozimento em diferentes materiais, podemos apreciar melhor o papel que ele desempenha em diversas indústrias.

Classificação dos Métodos de Recozimento

De acordo com a temperatura utilizada durante o aquecimento, os métodos de recozimento comumente utilizados são categorizados em:

Recozimento de recristalização por mudança de fase acima da temperatura crítica (Ac1 ou Ac3):

- Recozimento completo

- Recozimento por difusão

- Recozimento incompleto

- Recozimento de esferificação

Recozimento abaixo da temperatura crítica (Ac1 ou Ac3):

- Recozimento de recristalização

- Recozimento de tensão

Quais são as diferenças específicas e os cenários de aplicação entre o recozimento completo e o recozimento incompleto durante o processo de recozimento?

O recozimento completo e o recozimento incompleto são dois processos diferentes de tratamento térmico, diferindo em temperaturas de aquecimento, transformações estruturais, efeitos de refinamento de grãos e cenários de aplicação.

Em primeiro lugar, em termos de temperatura de aquecimento, o recozimento completo normalmente aquece o material acima da temperatura crítica (Ac1 ou Ac3) para promover a mudança de fase e a recristalização, enquanto o recozimento incompleto envolve o aquecimento na região bifásica, evitando a recristalização completa. Isto implica que o recozimento completo pode refinar os grãos do material até certo ponto, mas devido às restrições de temperatura, o efeito de refinamento dos grãos do recozimento incompleto não é tão bom quanto o do recozimento completo.

Em segundo lugar, em termos de transformação estrutural, o recozimento completo pode atingir uma estrutura quase equilibrada, usada principalmente para aço de médio carbono, etc., com o objetivo de refinar grãos, homogeneizar estruturas, eliminar tensões internas, reduzir a dureza, e assim por diante. Em contraste, o recozimento incompleto é usado principalmente para aço hipoeutetóide para obter uma estrutura perlita esférica, alcançando uma estrutura quase de equilíbrio através do resfriamento lento.

Em relação aos efeitos do refinamento do grão, devido à menor temperatura de aquecimento do recozimento incompleto, a forma, o tamanho e a distribuição da ferrita não podem mudar, e o efeito do refinamento do grão não é tão bom quanto o do recozimento completo.

Por fim, em termos de cenários de aplicação, o recozimento completo é adequado para situações que exigem refinamento de grão, homogeneização de estrutura, eliminação de tensões internas e redução de dureza, como é o caso do aço de médio carbono. O recozimento incompleto, por outro lado, é usado principalmente para aços hipoeutetóides, especialmente quando os grãos não estão grosseiros, estruturas esféricas de perlita podem ser obtidas através do recozimento incompleto.

Quais são os efeitos e limitações do recozimento isotérmico em diferentes materiais?

O recozimento isotérmico é um processo de tratamento térmico que envolve aquecer o material acima de sua temperatura crítica e mantê-lo por um determinado período, depois resfriá-lo ou mantê-lo em outra temperatura. Este processo visa refinar a microestrutura, reduzir a dureza e melhorar as propriedades do material. Os efeitos e limitações deste processo variam entre diferentes materiais.

Para aços de liga de médio carbono e aços de baixa liga, o objetivo do recozimento isotérmico é refinar a estrutura e reduzir a dureza. A temperatura de aquecimento para o aço hipoeutetóide é Ac3+(30~50)℃, e para o aço hipereutetóide é Ac3+(20~40)℃. Isto indica que o recozimento isotérmico é adequado para estes tipos de aço, melhorando efetivamente suas propriedades mecânicas.

No entanto, o recozimento isotérmico não é adequado para todas as situações. Às vezes, a disponibilidade de equipamento de recozimento apropriado ou os requisitos de qualidade das peças de aço recozido tornam o resfriamento lento e contínuo a única opção viável. Isto significa que, em alguns casos, o recozimento isotérmico pode não atender aos requisitos específicos de tratamento térmico.

Além disso, pesquisas com liga amorfa Cu56 Zr44 indicam que o recozimento isotérmico pode ser utilizado para o processo de cristalização, alterando a microestrutura do material. Isto sugere que o recozimento isotérmico também é aplicável a certos materiais especiais, tais como ligas amorfas. Através do controle adequado da temperatura e do tempo de retenção, o efeito de cristalização esperado pode ser alcançado.

Como o recozimento com alívio de tensão elimina a tensão interna após a deformação a frio e quais vantagens ele apresenta em comparação aos métodos tradicionais de recozimento?

O recozimento para alívio de tensões é uma técnica que elimina tensões internas residuais em peças de trabalho por meio de um processo de aquecimento, isolamento e resfriamento lento. Este método é usado principalmente para aliviar tensões internas geradas durante processos de soldagem, fundição e usinagem.

Especificamente, o processo de recozimento para alívio de tensão envolve o aquecimento da peça a uma temperatura mais baixa (por exemplo, ferro fundido cinzento a 500-550°C, aço a 500-650°C), mantendo-a por um determinado período e depois resfriando lentamente até evitar o desenvolvimento de novas tensões residuais. Embora este tratamento não consiga eliminar completamente as tensões residuais na peça de trabalho, pode reduzir significativamente o seu impacto.

Comparado aos métodos tradicionais de recozimento, o recozimento com alívio de tensão tem várias vantagens.

Em primeiro lugar, visa tensões residuais geradas especificamente por certos processos de fabricação (como soldagem, fundição e usinagem), em vez de se aplicar amplamente a todos os tipos de materiais metálicos, como faz o recozimento tradicional.

Em segundo lugar, o recozimento para alívio de tensões é normalmente realizado em temperaturas mais baixas, o que significa que tem menos impacto no material, especialmente naqueles sensíveis a altas temperaturas.

Além disso, uma vez que o objetivo principal do recozimento para alívio de tensões é eliminar a tensão residual em vez de apenas reduzir a dureza ou melhorar a ductilidade, ele pode efetivamente reduzir as alterações dimensionais e as tendências à fissuração durante o processo de fabricação, sem alterar significativamente outras propriedades físicas do material.

Quais são os estudos comparativos entre o recozimento a laser e o recozimento por cozimento tradicional na redução da dureza e na melhoria da usinabilidade?

Os estudos comparativos entre o recozimento a laser e o recozimento por cozimento tradicional na redução da dureza e na melhoria da usinabilidade refletem-se principalmente nos seguintes aspectos:

Velocidade de aquecimento e precisão de controle: A tecnologia de recozimento a laser possui características de aquecimento rápido e controle sensível, o que permite atingir a temperatura de recozimento desejada em um curto espaço de tempo e controlar com precisão as mudanças de temperatura durante o processo de recozimento. Em contraste, o recozimento de cozimento tradicional exige que toda a peça seja colocada em um forno a vácuo e mantida em uma determinada faixa de temperatura por um determinado tempo, e o controle de temperatura desse processo não é tão preciso quanto o recozimento a laser.

Profundidade de condução de calor e produção de energia: A tecnologia de recozimento a laser pode obter tratamento de recozimento localizado e com profundidade controlável, o que significa que pode tratar com calor com precisão áreas específicas conforme necessário, sem afetar outras áreas. Esta capacidade de tratamento térmico localizado é muito útil para melhorar o desempenho local dos materiais. O recozimento de panificação tradicional é difícil de conseguir este tratamento térmico localizado.

Refinamento de grão e ajuste de microestrutura: O recozimento a laser pode fazer com que os átomos se reorganizem devido a altas temperaturas e estresse térmico, tornando a estrutura cristalina mais ordenada, o que ajuda a aumentar o tamanho do grão e ajustar a microestrutura. Isto é benéfico para melhorar a usinabilidade dos materiais e reduzir a dureza. Embora o recozimento de cozimento tradicional também possa refinar grãos e ajustar a microestrutura por meio do processo de aquecimento e resfriamento, seu processo é relativamente simples e direto e pode não ser capaz de controlar com precisão o refinamento dos grãos e o ajuste da microestrutura como o recozimento a laser.

Por exemplo, na preparação de filmes finos estequiométricos de Bi2Te3, o método de recozimento a laser apresenta um coeficiente de Seebeck mais elevado do que o método tradicional de recozimento térmico, comprovando sua superioridade na preparação de filmes finos de alta qualidade. Isto indica que a tecnologia de recozimento a laser pode proporcionar melhor desempenho em campos de aplicação específicos (como a preparação de filmes finos de alto desempenho).