A fundição sob pressão é um processo de fundição de metal que utiliza uma cavidade de molde para forçar o metal fundido a uma forma específica, semelhante ao processo de moldagem por injeção de plástico. É particularmente útil para a produção de um grande número de peças fundidas de pequeno a médio porte, tornando-o o processo de fundição mais utilizado.

A fundição sob pressão produz uma superfície mais lisa e maior consistência dimensional em comparação com outras técnicas de fundição. Porém, se a operação e os parâmetros não forem padronizados, podem resultar em diversos defeitos.

1. Marcas e padrões de fluxo

Inspeção de aparência:

A superfície da peça fundida apresenta listras que estão alinhadas com a direção do fluxo do metal fundido. Além disso, existem linhas distintas e não direcionais com tonalidades variadas que diferem da base metálica, e essas linhas não seguem um padrão específico.

As causas das marcas de fluxo são as seguintes:

1) A temperatura do molde está muito baixa;

2) O design do corredor não é bom e a posição do portão não é boa;

3) A temperatura de alimentação está muito baixa;

4) Baixa velocidade de enchimento e curto tempo de enchimento;

5) O sistema de portão não é razoável;

6) Escape deficiente;

7) A pulverização não é razoável.

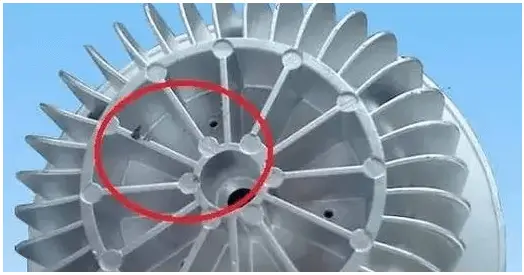

2. Rachadura de tartaruga

Inspeção de aparência:

Na superfície das peças fundidas, existem marcas de um padrão reticular que é convexo ou côncavo, e essas marcas tornam-se mais proeminentes e se estendem com o aumento dos ciclos de fundição.

As causas são as seguintes:

1) Existem rachaduras na superfície da cavidade da matriz de fundição;

2) O pré-aquecimento da matriz de fundição é irregular.

3. Isolamento frio

Inspeção de aparência:

A superfície das peças fundidas sob pressão possui linhas lineares distintas, irregulares e deprimidas, que são pequenas e de formato estreito. Essas linhas podem ser penetrantes ou não penetrantes. Ocasionalmente, as bordas dessas linhas podem parecer suaves, mas também podem quebrar sob força externa.

As causas são as seguintes:

1) Os dois fluxos de metal se chocam, mas não estão completamente fundidos e não há inclusões entre eles, e a força de ligação dos dois metais é muito fraca;

2) A temperatura de vazamento ou temperatura de fundição é baixa;

3) A posição do corredor não está correta ou o caminho do fluxo é muito longo;

4) Baixa velocidade de enchimento.

4. Recuo

Inspeção de aparência:

Existem amolgadelas lisas (como discos) na superfície da maioria das partes espessas da fundição sob pressão.

As causas são as seguintes:

1) Causada por contração

- O projeto da fundição sob pressão é inadequado e a diferença na espessura da parede é muito grande;

- Posição inadequada do corredor;

- A taxa de injeção é baixa e o tempo de retenção é curto;

- A temperatura local da matriz de fundição está muito alta.

2) O projeto do sistema de refrigeração não é razoável;

3) O molde foi aberto muito cedo;

4) A temperatura de vazamento está muito alta.

5. Impressão

Inspeção de aparência:

O traço deixado pelo contato entre a superfície da peça fundida e a superfície da cavidade da peça fundida ou o traço de degrau na superfície da peça fundida.

As causas são as seguintes:

1) Causado pela ejeção do elemento

- A face final da haste ejetora está desgastada;

- O comprimento de ajuste da haste ejetora é inconsistente;

- A parte de emenda da cavidade da matriz de fundição não se ajusta bem a outras peças.

2) Causado por emendas ou peças móveis

- A parte embutida está solta;

- Peças móveis soltas ou desgastadas;

- A superfície da parede lateral da peça fundida é formada por insertos que interpenetram os moldes móveis e fixos.

6. Marcas de adesão

Inspeção de aparência:

Sob a influência de forças externas, pequenos flocos podem descascar e ter uma cor cinza brilhante ou escuro.

As causas são as seguintes:

1) Existem resíduos de metal ou não metálico na superfície da cavidade de fundição sob pressão;

2) Ao vazar, as impurezas são trazidas primeiro e fixadas na superfície da cavidade.

7. Delaminação (peeling)

Inspeção de aparência ou inspeção de danos:

Existem camadas óbvias de metal na peça fundida.

As causas são as seguintes:

1) A rigidez do molde não é suficiente e o gabarito treme durante o enchimento;

2) No processo de injeção, o punção rasteja;

3) Projeto inadequado do sistema de corredor.

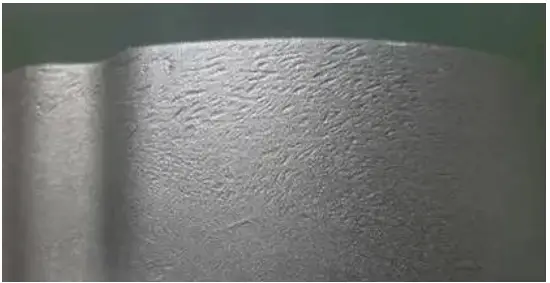

8. Ablação por fricção

Inspeção de aparência:

A superfície da fundição sob pressão tem superfície áspera em alguns lugares.

As causas são as seguintes:

1) A posição, direção e formato da entrada causada pela matriz de fundição não são adequados;

2) Devido às condições de fundição, o metal fundido na entrada sofre erosão violenta e o resfriamento da peça não é suficiente.

9. Erosão

Inspeção de aparência:

Existem marcas ou linhas convexas na posição local das peças fundidas sob pressão.

As causas são as seguintes:

1) A posição do portão está inadequada;

2) A condição de resfriamento não é boa.

10. Rachadura

Inspeção de aparência:

A superfície da peça fundida racha quando colocada em solução alcalina, aparecendo como linhas cinza escuro. Essas trincas seguem um padrão linear ou ondulado e possuem grãos estreitos e alongados que tendem a piorar sob tensões externas.

As causas são as seguintes:

Os resultados mostram que o teor de ferro é demasiado elevado ou o teor de silício é demasiado baixo, conduzindo a elevados níveis de impurezas nocivas na liga que diminuem a sua plasticidade. Na liga Al Si e na liga Al Si Cu, o teor de zinco ou cobre é muito alto e na liga Al Mg, o teor de magnésio é muito alto. O teor de cobre na liga Al Si e na liga Al Si Cu também é muito alto.

Além disso, o tempo de retenção do molde é muito curto, o tempo de retenção é muito curto e a espessura da parede da peça fundida muda abruptamente. A força de fixação local é muito grande e a força é irregular durante o processo de ejeção.