Introdução do processo de soldagem para materiais à base de níquel resistentes à corrosão Liga C-276de acordo com a soldabilidade do C-276 e o desenvolvimento de parâmetros práticos do processo de soldagem. O teste mostra que certas medidas de processo devem ser tomadas durante a soldagem GTAW para evitar a oxidação no verso das ligas de níquel e reduzir a geração de defeitos de solda.

0. Prefácio

A liga C-276 é uma liga forjada de níquel-cromo-molibdênio resistente à corrosão. Pode prevenir a formação de precipitados nos limites dos grãos na zona de soldagem afetada pelo calor, tem excelente resistência à corrosão por picada e corrosão sob tensão, tem boa resistência a sulfetos e íons cloreto e não pode ser tratado termicamente como uma solução sólida após a soldagem. Portanto, a condição como soldado pode ser usada para a maioria das técnicas de processamento químico. É um dos poucos materiais que podem suportar os efeitos corrosivos de meios químicos, como vapor de cloro úmido e hipoclorito, e é amplamente utilizado em áreas de corrosão severa em sistemas de dessulfurização de gases de combustão.

1. Propriedades da liga C-276

A liga C-276 pode ser forjada, forjada a quente e estampada. Embora a liga tenda a endurecer rapidamente, ela resiste muito bem à estampagem profunda, trefilação, conformação por prensa e estampagem.

A liga C-276 tem baixa fluidez e pode ser soldada usando o processo de soldagem de aço inoxidável cromo-níquel-austenítico, como SMAW, GTAW, GMAW ou SAW. Para peças utilizadas em ambientes corrosivos, a soldagem utilizando processos de oxicorte e arco submerso não é recomendada. Deve ser dada especial atenção a certas medidas para evitar a entrada excessiva de calor na soldadura.

O C-276 possui um alto coeficiente de expansão linear e é suscetível a trincas térmicas. As fissuras térmicas são divididas em fissuras de perda cristalina, líquida e plástica em altas temperaturas.

As fissuras de cristalização são mais prováveis de ocorrer no arco do canal de solda, formando uma fissura de abertura ao fogo que corre mais frequentemente ao longo da linha central da solda longitudinalmente, mas também perpendicular ao eixo da solda. As fissuras de liquefação ocorrem na zona afetada pelo calor imediatamente adjacente à linha de fusão, e algumas também ocorrem na camada frontal das soldas multicamadas. A perda de fissuras plásticas a altas temperaturas pode ocorrer na zona afetada pelo calor e na costura de solda. Várias fissuras térmicas são por vezes macroscópicas, mas por vezes existem apenas fissuras microscópicas. As fissuras térmicas ocorrem a altas temperaturas e não se expandem à temperatura ambiente.

A fluidez do metal de solda líquido é fraca; o ângulo de chanfro da conexão deve ser maior para usar o método de giro; Além disso, a profundidade de fusão do metal de solda é pequena e a espessura da borda romba da junta deve ser mais fina do que outros aços. As características do processo não podem ser melhoradas aumentando a corrente de soldagem; uma corrente de soldagem acima da faixa recomendada não apenas causa superaquecimento da poça de fusão e aumenta a suscetibilidade à trinca térmica, mas também faz com que o desoxidante no metal de solda evapore e crie porosidade.

(1) Placa de teste com dimensões 400 mm × 125 mm × 10 mm (2 peças), o material base é C-276 da Thyssen Krupp VDM. Sua composição química é mostrada na Tabela 1. A densidade do material base é 8.921 kg/m3.

(2) A máquina de solda inversora Ws-400 com fonte de energia de dupla utilização para soldagem manual a arco de tungstênio e soldagem a arco de eletrodo da Era foi selecionada.

(3) Arame de solda para produção de ERNiCrMo-4 pela empresa SPECIAL METALS, arame tubular manual, sua composição química é mostrada na Tabela 2, vareta de solda para produção de ENiCrMo-4 pela empresa SPECIAL METALS, sua composição química é mostrada em Tabela 3 listada.

Tabela 1 Composição química e propriedades mecânicas do C-276

| Composição química (%) | Mecanicamente | ||||||||||||

| C | Cr | Não | Mo | Fé | v | Co | b | Mn | Si | P | S | Resistência à tração σb/MPa |

Limite de estiramentoH σ0,2/MPa |

| 0,005 | 16.2 | conceder | 16.2 | 5.3 | 0,17 | 0,4 | 3.4 | 0,5 | 0,092 | 0,01 | 0,003 | 746 | 347 |

Tabela 2: Composição química do material de solda

Fio ERNiCrMo-4 (%)

| C | Cr | Não | Mo | Fé | v | Co | b | Mn | SEU | P | S | IA | Cu | Não. | Outro |

| 0,003 | 15,91 | 59,24 | 15.23 | 5,77 | <0,01 | 0,01 | 3.23 | 0,39 | 0,01 | 0,004 | 0,001 | 0,2 | <0,01 | <0,01 | <0,5 |

Tabela 3 Composição química do eletrodo de soldagem ENiCrMo-4 (%)

| C | Cr | Não | Mo | Fé | v | Co | b | Mn | Si | P | S | Cu | Outro |

| 0,013 | 16h32 | 59 | 15h29 | 5.4 | 0,028 | 0,047 | 3,35 | 0,24 | 0,09 | 0,01 | 0,001 | 0,08 | <0,5 |

O diâmetro do eletrodo é de 3,2 mm; o eletrodo deve ser seco a 150 °C. ℃ e isolado por 2 horas antes da soldagem; Ao usar, coloque-os no cilindro de isolamento do eletrodo e leve-os enquanto caminha; o eletrodo não deve ser deixado fora do forno por mais de 4 horas.

(4) Ferramentas auxiliares de rebarbadora, cilindro isolante de haste de soldagem, almofada de cobre com ranhura côncava, escova de aço inoxidável, fita métrica de soldagem, etc.

(5) Antes de soldar cada placa de teste, a superfície chanfrada e a borda chanfrada na faixa de 20 mm são polidas de forma limpa com uma rebarbadora para expor o brilho do metal. A borda cega é retificada até um tamanho de 0,5-1 mm e depois chanfrada com acetona, removendo cerca de 20 mm em ambos os lados. Se o óxido da superfície não estiver limpo, poderá formar escória ou óxido fino e descontínuo. S, P, etc. podem formar um eutético de baixo ponto de fusão com Ni, o que aumenta a tendência ao craqueamento térmico.

(6) Geralmente, o pré-aquecimento não é necessário antes da soldagem. No entanto, se a temperatura do material de base for inferior a 15°C, ℃o composto deve ser aquecido a 15-20 ℃ em uma área de 250-300 mm de largura em ambos os lados para evitar umidade

Condensação. Geralmente, o tratamento térmico após a soldagem não é recomendado, mas às vezes o tratamento térmico é necessário para corrosão intergranular ou corrosão sob tensão.

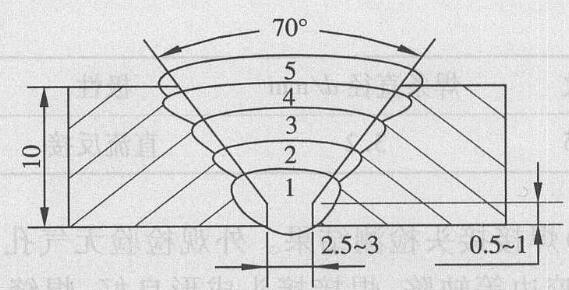

(7) A forma do chanfro e a soldagem de posição são problemáticas devido ao grande coeficiente de expansão linear do C-276. A costura de solda encolhe significativamente após a soldagem. Se o ângulo de chanfro e a folga forem muito pequenos, a última parte do canal inferior soldado aparecerá sem folga, resultando na impossibilidade de soldar totalmente a solda. Escolha um ângulo de bisel de 60°-70° e uma distância de grupo de 2,5-3mm. Veja a Figura 1. Depois de montar a placa de teste no chanfro em ambos os lados da extremidade da solda de posição, a espessura da solda de posição é de 1 a 2 mm. A placa de teste é reservada para resistência à deformação de 5°-6°.

(8) O processo de soldagem para ligas resistentes à corrosão à base de níquel é semelhante ao processo de soldagem para obtenção de soldas de aço inoxidável de alta qualidade.

A soldagem manual a arco de tungstênio foi selecionada para soldagem básica, um eletrodo é eletrodo de tungstênio de cério, modelo WC-20, especificações ϕ2,5 mm, ângulo de conicidade 30 ° -60 °, ponta plana, diâmetro de cerca de 0,4 mm. Proteção contra gás argônio, pureza 99,99%, diâmetro do bico ϕ12 mm.

Ao soldar, a parte traseira é fornecida com uma almofada de cobre com ranhura côncava, e o gás de proteção protege a parte traseira da solda para evitar oxidação. Para garantir uma boa fusão com a raiz, a costura de solda não deve ser muito espessa durante a soldagem inferior. Feche o arco com uma inclinação lenta, libere o arco quando o poço do arco for preenchido, por ex. B. se o arco encolher ou o poço do arco rachar, e ao soldar novamente, use uma rebarbadora que permita a retificação. Os parâmetros específicos de soldagem estão listados na Tabela 4.

Figura 1 Forma e tamanho do bisel

Tabela 4: Tabela de parâmetros de soldagem

| nível | Diâmetro do fio de soldagem d/mm | polaridade | Corrente de soldagem I/A | Tensão do arco U/V | Velocidade de soldagem v/(cm.min-1) | Taxa de fluxo de argônio frontal Q/(L.min-1) | Taxa de fluxo de retorno de argônio Q1/(L.min-1) |

| 1 | 2.4 | Conexão direta CC | 95-110 | 10-12 | 10-15 | 12-14 | 8-10 |

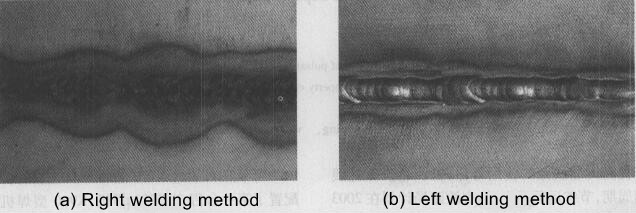

O principal problema da soldagem manual a arco de tungstênio é a proteção traseira. Quando isso está presente, leva a uma melhor modelagem das costas. Após o teste, com o método de soldagem correto, a parte traseira do metal fundido ao longo de ambos os lados do material base é separada da tendência e não pode ser detectada. Este fenômeno pode ser evitado usando o método de soldagem esquerdo. A parte traseira é muito bem formada, veja a Figura 2.

Além disso, você também pode usar um agente de suporte “Solar Flux”, que forma um revestimento protetor de solda na parte traseira da solda para prevenir eficazmente a oxidação. Ao mesmo tempo, seu comportamento de umedecimento pode garantir que o metal de solda fundido penetre completamente através da raiz da solda. Sua adesão superficial ao metal fundido após a fusão por calor tem uma função de suporte e desempenha uma função de revestimento posterior. Ao usar a proteção traseira, a corrente precisa ser ligeiramente aumentada para cerca de 110A usando a técnica de preenchimento de fio interno. A parte traseira da solda não pode ser fechada quando a soldagem a arco com eletrodo é usada para escorvamento.

As outras camadas são selecionadas para soldagem a arco com eletrodo. O processo de soldagem de ligas de níquel é semelhante ao processo de soldagem para obter soldas de aço inoxidável de alta qualidade. A temperatura intercalar é controlada a 150°C ou menos. Como a profundidade de fusão das ligas de níquel líquido é menor e a mobilidade do metal de solda líquido é baixa, os parâmetros de soldagem devem ser rigorosamente controlados durante as trocas de soldagem. O requisito geral é balançar a haste de soldagem corretamente. A oscilação não deve exceder três vezes o diâmetro da haste de soldagem. Tente usar uma posição de soldagem plana. É necessário utilizar soldagem de arco curto com interrupção do arco para reduzir ligeiramente a altura do arco e aumentar a velocidade de soldagem para reduzir o tamanho da poça de fusão, o que pode reduzir a fissuração pelo fogo. Os parâmetros do processo de soldagem estão listados na Tabela 5.

Figura 2 Comparação da moldagem de metal fundido usando proteção com gás argônio

Tabela 5: Parâmetros do processo de soldagem

| nível | Diâmetro do fio de soldagem d/mm | polaridade | Corrente de soldagem I/A | Tensão do arco U/V | Velocidade de soldagem v/(cm.min-1) |

| 2-5 | 3.2 | DCRP | 80-110 | 22-24 | 15-20 |

(9) Resultados dos testes de costura de solda. Ao examinar a aparência, não são encontrados porosidade, tumores de suor, depressões, lesões nas bordas e outros defeitos; as soldas estão bem formadas; a superfície de soldagem é lisa. Utilizando as medidas de processo e parâmetros de soldagem acima, a soldagem através da detecção de falhas por radiação atende aos requisitos da JB4730-1994 para filme Classe I, sem fusões, trincas e outros defeitos. Ensaios de tração no corpo de prova σb estão acima de 800 MPa; Os testes de curvatura final e traseira atendem aos requisitos de desempenho.

3. Conclusão

Liga de níquel C-276, pouca mobilidade; Para evitar a formação de defeitos de soldagem, são necessários baixo aporte de calor, soldagem multicamadas e soldagem de arco curto. A soldagem manual a arco de argônio requer proteção rigorosa de argônio na parte traseira ou o uso de uma proteção traseira e outras medidas tecnológicas para evitar a oxidação da solda traseira. Experimentadas e testadas na prática, estas medidas de processo alcançam o efeito desejado.