Definição de soldagem por resistência e soldagem a laser

Soldagem por resistência

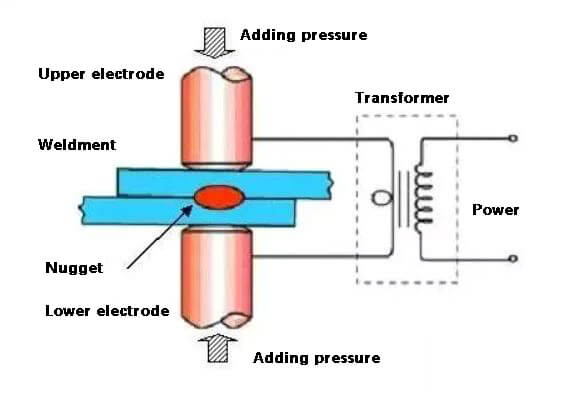

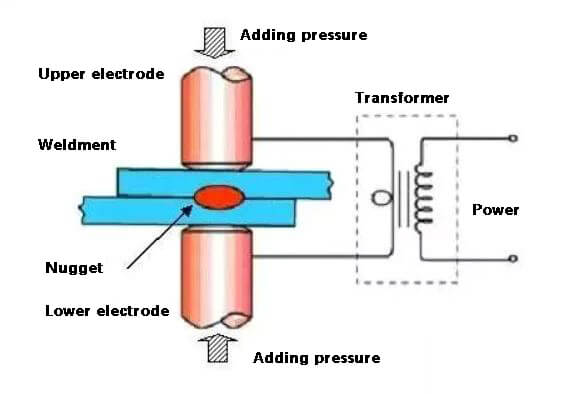

Soldagem por resistência é um processo de fabricação e tecnologia utilizada para unir metais ou outros materiais termoplásticos, como plásticos, por aquecimento. Este método de soldagem envolve a aplicação de pressão através do eletrodo após a combinação da peça e a utilização do calor de resistência gerado pela corrente que passa pela superfície de contato e pela área adjacente da junta.

Soldagem a laser

A soldagem a laser é um método de soldagem de alta eficiência, preciso, sem contato, livre de poluição e livre de radiação que usa um feixe de laser de alta densidade de energia como fonte de calor.

A soldagem a ponto é usada principalmente para soldagem de chapas.

Processo de soldagem a ponto

① Pré-impressão para garantir um bom contato com a peça de trabalho.

② Ligue para formar uma pepita e um anel de plástico na junta de soldagem.

③ Desligue o forjamento para fazer a pepita esfriar e cristalizar sob a ação contínua de pressão para formar uma junta de solda com estrutura densa e sem cavidade de encolhimento e rachaduras.

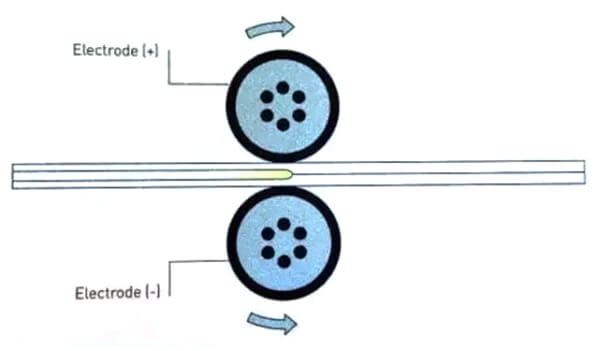

2. Soldagem de costura

A soldagem por costura é semelhante à soldagem por pontos em seu processo, mas em vez de usar eletrodos cilíndricos, utiliza um eletrodo de rolo giratório em forma de disco. As peças metálicas a serem soldadas são posicionadas em uma junta sobreposta ou de topo e colocadas entre os dois eletrodos de rolo. O rolo aplica pressão e gira, aplicando força contínua ou intermitentemente para criar uma solda contínua.

A soldagem por costura é comumente usada para estruturas de soldagem que exigem soldas e vedações regulares e é normalmente usada em placas de metal com menos de 3 mm de espessura.

3. Soldagem por projeção

A soldagem por projeção é um tipo de soldagem a ponto que envolve o uso de saliências pré-formadas na peça de trabalho. Durante o processo de soldagem por projeção, uma ou mais pepitas podem ser formadas na junta simultaneamente.

4. Soldagem de topo por resistência

A soldagem de topo por resistência é um processo que une peças de metal em uma configuração de junta de topo, colocando suas faces finais em contato próximo, aquecendo-as até um estado plástico por meio de aquecimento por resistência e, em seguida, aplicando pressão rapidamente após desligar a energia para concluir a soldagem.

Este método é utilizado principalmente para soldar peças metálicas de formatos simples, com diâmetro ou comprimento lateral inferior a 20 mm e com baixos requisitos de resistência.

5. Soldagem de topo flash

A soldagem flash de topo é um processo que une peças de metal em uma configuração de junta de topo, trazendo gradualmente as faces finais em contato próximo, aquecendo esses pontos de contato por meio de aquecimento por resistência, criando um flash sob a influência de alta corrente, derretendo o metal no final , e então aplicar pressão rapidamente após desligar a energia quando o metal atingir a temperatura desejada dentro de uma determinada faixa de profundidade.

A qualidade da junta da soldagem flash é superior à da soldagem por resistência e as propriedades mecânicas da junta soldada são equivalentes às do metal base. Não há necessidade de limpar a superfície da junta antes da soldagem.

A soldagem flash topo a topo é frequentemente usada para soldar peças de metal cruciais e pode ser usada para soldar o mesmo metal ou metais diferentes, bem como metais que variam de fio metálico de 0,01 mm a barras e perfis metálicos de 20.000 mm.

Desvantagens da soldagem por resistência:

Atualmente, há uma escassez de métodos de ensaios não destrutivos confiáveis para avaliar a qualidade da soldagem, e ela só pode ser avaliada por meio de ensaios destrutivos de amostras de processo e peças de trabalho, bem como diversas tecnologias de monitoramento.

A junta sobreposta usada na soldagem por pontos e por costura não apenas adiciona peso ao componente, mas também cria um ângulo em torno da pepita de solda das duas placas, levando a uma baixa resistência à tração e baixa resistência à fadiga da junta.

Os equipamentos utilizados na soldagem possuem alta potência e altos níveis de automação, tornando-os caros e de difícil manutenção. As máquinas de soldagem CA monofásicas de alta potência comumente usadas também podem perturbar o equilíbrio da rede elétrica.

Vantagens da soldagem a laser:

A soldagem a laser minimiza a entrada de calor e reduz o tamanho da mudança metalúrgica na zona afetada pelo calor, levando a uma deformação mínima por condução de calor.

A peça de trabalho pode ser colocada em um ambiente fechado, como vácuo ou ambiente de gás controlado.

A soldagem em alta velocidade pode ser facilmente alcançada por meio da automação e o processo pode ser controlado por meios digitais ou computacionais.

Com soldagem perfurada, o cordão de solda pode ter uma relação profundidade/largura de até 10:1.

Não é afetado por campos magnéticos, ao contrário da soldagem por arco e feixe de elétrons, e permite o alinhamento preciso das peças de trabalho.

Uma ampla gama de materiais pode ser soldada, incluindo materiais diferentes.

Não há necessidade de eletrodos, evitando problemas de contaminação ou danos.

Por se tratar de um processo de soldagem sem contato, há perdas e deformações mínimas de máquinas e ferramentas. Não é necessária proteção contra vácuo ou raios X.

O feixe de laser pode ser facilmente redirecionado para múltiplas estações de trabalho.

Ao soldar materiais finos ou fios de pequeno diâmetro, não há risco de refusão, como é comum na soldagem a arco.

Os parâmetros do processo para soldar uma única passagem de uma chapa de 32 mm de espessura foram verificados e podem reduzir o tempo necessário para a soldagem de chapas espessas e eliminar a necessidade de metal de adição.

O feixe de laser pode ser focado em áreas pequenas e pouco espaçadas, tornando-o ideal para soldar peças pequenas.

O feixe de laser é facilmente guiado e alinhado por meio de instrumentos ópticos e pode ser posicionado distante da peça de trabalho, contornando facilmente obstáculos.

Esta flexibilidade permite a soldagem em áreas onde outros métodos de soldagem não podem ser utilizados.

A soldagem a laser também pode ser usada para unir metais com diferentes propriedades físicas, como resistências variadas.

Conclusão

A soldagem a laser oferece inúmeras vantagens em relação à soldagem por resistência tradicional, incluindo qualidade de soldagem superior, economia e benefícios.

Possui uma ampla gama de aplicações e é um componente essencial para futuros processos de soldagem.

A única desvantagem é que o custo inicial de compra pode ser relativamente alto.

No entanto, suas capacidades, eficiência de produção e benefícios superam em muito os de qualquer outro equipamento de soldagem.