1. Objetivo

Para orientar o pessoal de dobra na seleção mais racional de moldes, melhorar a vida útil dos moldes e reduzir o desgaste anormal.

2. Função

Para reduzir o tempo necessário para selecionar moldes de dobra, aumentar a eficiência da produção e reduzir custos.

3. Âmbito de Aplicação

Operações de dobra de chapas metálicas.

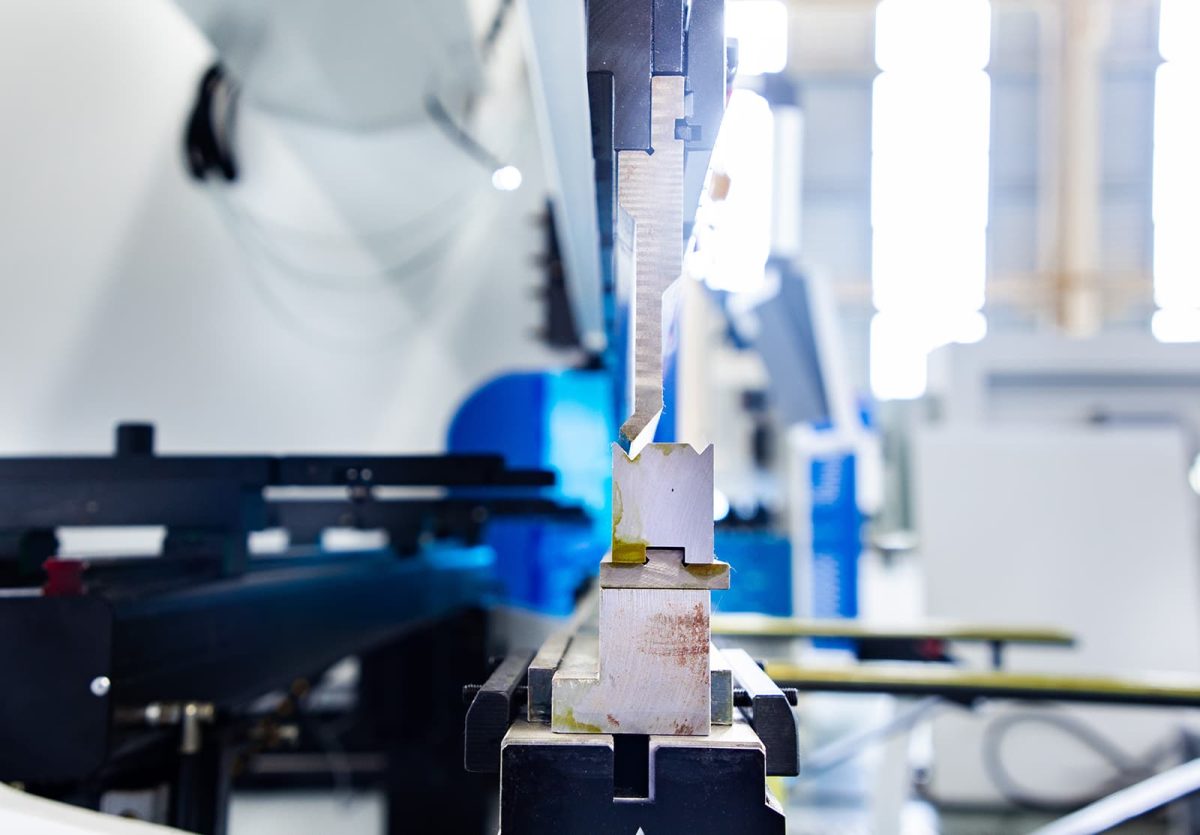

4. Noções básicas de ferramentas de freio de prensa

Propósito geral

As ferramentas de uso geral são fabricadas em aço para ferramentas pré-endurecido com uma faixa de dureza Rockwell de Rc 28-30.

As ferramentas geralmente cobrem todo o comprimento da base da prensa dobradeira, com tolerâncias nominais de tamanho e retilinidade dependendo do fabricante da ferramenta.

As ferramentas de uso geral seccionadas devem ter marcação de correspondência, uma vez que as seções individuais podem não ser intercambiáveis, devido à variação nas tolerâncias dimensionais de fabricação.

Chama de uso geral endurecida

Vários fabricantes de ferramentas para dobradeiras oferecem ferramentas endurecidas por chama para melhor resistência ao desgaste nos ombros da matriz e no raio da ponta do punção.

Este ferramental pode ser menos preciso na retilinidade, devido ao processo de tratamento térmico e posterior endireitamento mecânico.

Matrizes de quatro vias para uso geral

A matriz de quatro vias tem quatro aberturas fêmeas em “V” diferentes, cada uma das quais é acessada girando a matriz.

A desvantagem desta configuração é que o flange mínimo de uma peça a ser formada não pode ser menor que a largura da matriz de quatro vias.

Embora a mudança da abertura fêmea seja simples, a matriz e o suporte da matriz devem ser centralizados com o punção para cada rotação, para garantir um ótimo desempenho de formação da dobradeira.

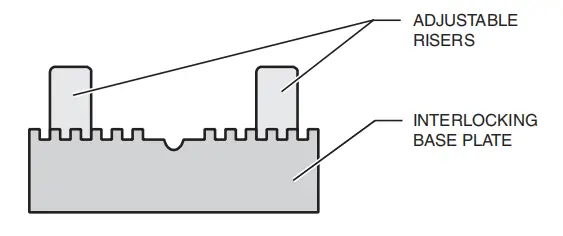

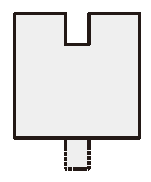

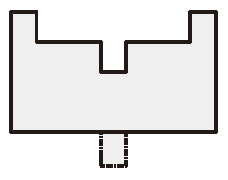

Matrizes Ajustáveis

As matrizes ajustáveis fornecem uma variedade de aberturas – em incrementos de 1/2” de um mínimo de 1” a um máximo de 8”, 10” ou 12”. Uma abertura é definida movendo os tirantes ajustáveis com chave para uma posição de chaveta da placa de base de intertravamento.

Este tipo de matriz é útil para formar uma maior variedade de espessuras de material. É especialmente favorável porque as aberturas mais largas permitem a formação de placas mais espessas.

Socos

Uma variedade de punções estão disponíveis para diferentes técnicas de conformação. Consulte a documentação das ferramentas para obter informações sobre aplicações específicas.

Matrizes retificadas e endurecidas de precisão

As ferramentas retificadas e temperadas com precisão são fabricadas em seções para estreitar as tolerâncias dimensionais e permitir a troca e a substituição direta.

As ferramentas de precisão são definidas geometricamente com altura especificada da matriz, abertura da matriz e raio do ressalto, raio do punção e classificação de carga – todos os quais podem ser catalogados em uma biblioteca de ferramentas do sistema de medição CNC de prensa dobradeira.

Definir os parâmetros geométricos das ferramentas em um ambiente CNC aumenta a produtividade da dobradeira porque reduz o número de dobras de teste e peças de amostra necessárias para configurar o trabalho.

Suportes para matrizes de freio de prensa

1. Suporte de matriz padrão:

O porta-matriz padrão serve como um bloco de preenchimento entre a base da prensa dobradeira e o aríete da prensa para garantir o fechamento da matriz dentro do curso completo da prensa dobradeira. Na maioria dos casos, o ferramental por si só não preencherá a altura de fechamento.

O suporte da matriz também serve como superfície de trabalho para minimizar o desgaste da base da dobradeira durante a troca da matriz.

O suporte da matriz permite que o conjunto de matrizes seja levantado para calços localizados para acomodar variações de ângulo da peça formada. Essas variações são devidas a irregularidades nas matrizes de uso geral e ao desgaste, geralmente associado à frenagem contínua da prensa na mesma área.

Os porta-matrizes podem ser impedidos de se mover ou ajustados mecanicamente na base da prensa dobradeira por uma espiga e parafusos de fixação, fixadores de parafuso em T ou blocos de ajuste da matriz.

2. Suporte de matriz de quatro vias:

O porta-matriz de quatro vias é um canal que retém e centraliza uma matriz de quatro vias com o punção durante a conformação.

O porta-matriz de quatro vias é semelhante ao porta-matriz padrão em termos de função e fixação à prensa dobradeira.

3. Suporte de matriz coroado:

Vários fabricantes de ferramentas oferecem porta-matrizes coroados com:

- ajuste único para coroamento proporcional do porta-matriz em todo o comprimento, ou

- pontos de ajuste individuais ao longo do comprimento do porta-matriz.

Uma vantagem do porta-matriz coroado é que o operador pode fazer ajustes no conjunto de matrizes sem os procedimentos tradicionais de calços do porta-matriz.

A altura de fixação e a pilha dimensional para a altura de fechamento da dobradeira são semelhantes às do porta-matriz padrão.

5. Seleção de ferramentas de freio de prensa

4.1 O punção superior comumente usado inclui: punção reto de 88° (R1), punção agudo de 30°/punção reta aguda (R1/R0.5), punção pescoço de ganso de 88° (R1), punção pescoço de ganso reto de 88° (R1/R0.5). ), punção de achatamento e moldes especializados para matrizes superiores.

4.2 A matriz inferior comumente usada para dobra inclui: moldes inferiores em V simples/duplo com ângulos de 30° e 88°, V4, V6, V7, V8, V10, V12, V16 e V25 (mm).

4.3 A seleção da matriz de dobra é geralmente baseada no arranjo da sequência da lâmina de dobra após a revisão dos desenhos.

4.4 Selecionando a matriz superior de acordo com o ângulo:

4.4.1 Quando o ângulo de processamento for maior ou igual a 88°, use uma matriz superior com ângulo menor que 88° (por exemplo, lâmina reta, lâmina afiada/lâmina reta afiada, lâmina curva, lâmina reta curva, etc.) .

4.4.2 Quando o ângulo de processamento for inferior a 88°, use uma matriz superior de 30° (por exemplo, lâmina afiada/lâmina reta afiada).

4.4.3 Quando for necessário pressionar uma borda morta, use uma lâmina afiada/lâmina reta afiada para formar um ângulo agudo (geralmente 30°) e, em seguida, use um molde de achatamento para achatar a borda prensada.

4.4.4 Quando a espessura da placa exceder 3 mm, evite usar lâminas afiadas/lâminas retas afiadas para evitar danos à ferramenta.

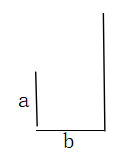

4.5 Quando for necessário processar um formato em U com base nos requisitos de formato externo.

Quando ba ≥ 5 mm, você pode escolher entre punção aguda (lâmina reta afiada), punção reta (lâmina reta), punção pescoço de ganso reto (lâmina reta curva) ou punção pescoço de ganso (lâmina curva).

Quando 1 mm < ba < 5 mm, você pode escolher entre punção pescoço de ganso reto (lâmina curva reta) ou punção pescoço de ganso (lâmina curva). Quando ba < 1 mm, você pode escolher o punção pescoço de ganso (lâmina curva).

Nota: Aeb > 6 mm e 100 mm > a, b são dimensões internas. Quando você precisa processar um formato de Z, normalmente escolhe entre punção reta (lâmina reta), punção aguda (lâmina afiada/lâmina reta afiada), punção pescoço de ganso reto (lâmina curva reta) e punção pescoço de ganso (lâmina curva).

4.6 Seleção da matriz inferior:

4.6.1 O tamanho da ranhura em V é geralmente escolhido com base em seis vezes a espessura da placa.

4.6.2 Selecione a matriz inferior de acordo com o ângulo: quando o ângulo for maior ou igual a 88°, pode-se escolher entre matrizes inferiores de 88° ou 30°; quando o ângulo for inferior a 88°, escolha uma matriz inferior de 30° (meça a altura efetiva do molde superior: a distância do molde superior até a borda da lâmina na superfície receptora de força do grampo superior da matriz).

4.7 Ao emendar matrizes superiores e inferiores, os seguintes pontos devem ser considerados:

4.7.1 Não misture moldes com alturas diferentes durante a seleção, pois isso pode causar ângulos inadequados, danificar os moldes ou até causar acidentes de trabalho.

4.7.2 Ao selecionar um molde superior para um painel de porta com bainha, considere a qualidade do processamento do produto e a facilidade de manuseio, geralmente deixando uma folga de 3-6 mm em ambas as extremidades (se necessário, considere o uso de uma “lâmina de borda”).

4.7.3 Evite usar moldes danificados para processamento do produto para evitar aparência ruim e inspecione a linearidade e planicidade da borda de corte do molde superior após a instalação.

4.7.4 Ao evitar posições, esteja ciente dos problemas de qualidade da aparência, como recuo no ponto evitado e ângulos insuficientes.

4.8 Seleção do molde sob condições anormais:

4.8.1 Para linhas de prensagem, escolha uma lâmina afiada resistente à pressão para o molde superior e um molde inferior plano e alinhado, sem degraus entre os moldes superior e inferior.

4.8.2 Ao processar formas em U, se a dimensão interna da abertura for inferior a 6 mm, primeiro use uma lâmina curva para dobrar a abertura maior que o segundo tamanho da lâmina e, em seguida, pressione-a para garantir a dimensão ou use um molde especializado para moldar.

4.8.3 Ao processar produtos com requisitos específicos para o raio R interno, considere antecipadamente um molde de matriz superior com raio R correspondente ao selecionar o molde de matriz superior (por exemplo, requisitos de raio R interno de R0.3, R1, R4, R8, ou R10).

4.8.4 Ao dobrar 6mm com espessura de placa de 2,0mm, escolha um molde inferior V8 de 88°; ao dobrar 10 mm com uma espessura de placa de 3,0 mm, escolha um molde inferior V12 de 88° para evitar que as peças de trabalho escorreguem e se tornem impossíveis de processar devido às dimensões de processamento excessivamente pequenas.

4.8.5 Ao processar aço redondo, use moldes especializados e tenha um operador dedicado.

4.9 Ao selecionar moldes de punção superior/matriz inferior, tente evitar emendas para evitar marcas de emenda e manter uma boa aparência do produto.

4.10 Ao calibrar moldes de matriz superior/inferior, use moldes maiores ou iguais a 300 mm para calibração. Não use moldes pequenos emendados ou moldes menores que 300 mm para calibração. Para moldes com mais de 1 m de comprimento, a diferença de comprimento entre os moldes superior e inferior não deve exceder 20%.

4.11 Antes de instalar o molde, certifique-se de verificar se o curso limitado da máquina é maior que a altura total dos moldes superior/inferior para evitar danos ao molde e acidentes de trabalho.

4.12 Verifique se o molde está travado antes da calibração e verifique novamente a estanqueidade do molde após a calibração.

4.13 Não coloque moldes não utilizados no equipamento para evitar que os moldes caiam, causando danos ou ferimentos.

4.14 Depois de usar o molde, devolva-o imediatamente ao suporte de molde designado e coloque-o de maneira organizada.

4.15 Não instale dois moldes de alturas diferentes no equipamento ao mesmo tempo.

4.16 A oficina deve manter e reparar regularmente os moldes e marcá-los claramente.