O parafuso de fricção de ultra alta resistência pode reduzir o peso e aumentar o espaço de instalação, diminuindo seu próprio tamanho, mantendo a mesma força de fixação. Esta otimização da função e do volume nas peças conectadas leva a uma redução geral no peso do equipamento e a uma melhoria no desempenho.

O que é um parafuso de fricção de alta resistência, você pode perguntar? Permita-me explicar.

Fixadores físicos de grau 16,8 e 19,8

1. O que é Parafuso de alta resistência?

Um parafuso de alta resistência também é conhecido como parafuso de fricção de alta resistência, abreviado como HSFG. Na construção, o termo “parafuso de alta resistência” é frequentemente usado como uma abreviatura de “parafuso de fricção de alta resistência”.

No entanto, na comunicação diária, as palavras “fricção” e “aderência” são frequentemente omitidas, levando a mal-entendidos sobre a definição básica de um parafuso de fricção de alta resistência entre muitos engenheiros e técnicos.

Mito 1:

Parafusos com grau de material superior a 8,8 são “parafusos de alta resistência”?

A principal diferença entre parafusos de alta resistência e parafusos normais não é a resistência dos materiais utilizados, mas a forma de tensão que eles podem suportar. Os parafusos de alta resistência são projetados para aplicar pré-carga e usar atrito estático para resistir ao cisalhamento, enquanto os parafusos normais podem não ter essas capacidades.

É importante observar que nas especificações da norma britânica, os parafusos de alta resistência (HSFG BOLT) referem-se aos graus 8.8 e 10.9 (BS EN 14399 / ASTM-A325 e ASTM-490), enquanto os parafusos regulares incluem os graus 4.6, 5.6, 8.8, 10.9, 12.9 e outros (conforme especificado na Tabela 2 da Cláusula 11 da BS 3692).

Assim, fica claro que a resistência do material não é o único fator que distingue os parafusos de alta resistência dos parafusos normais.

Tabela 2 Designações de grau de resistência de parafusos e porcas de aço

| Designação do grau de resistência | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 10.9 | 12,9 |

| Resistência à tracção Reu mín.N/mm2 |

400 | 400 | 500 | 500 | 600 | 800 | 1000 | 1200 |

| Estresse de rendimento Re mín.N/mm2 |

240 | 320 | 300 | 400 | 480 | – | – | – |

| Estresse no limite definido permanente R0,2 N/mm2 |

– | – | – | – | – | 640 | 900 | 1080 |

2. Qual é a resistência dos parafusos de alta resistência?

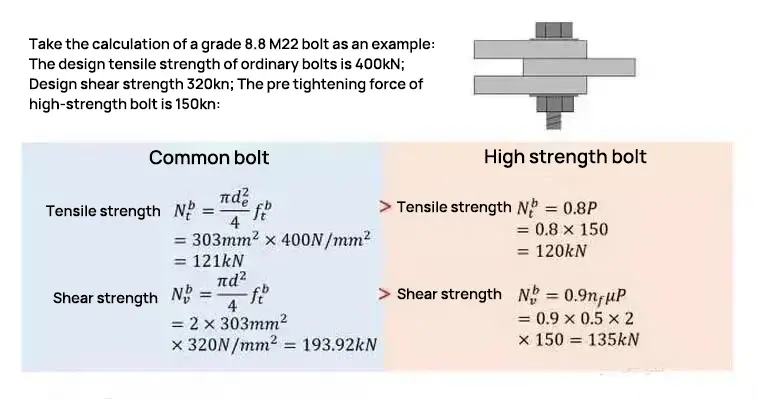

De acordo com GB50017, calcule a resistência à tração e ao cisalhamento de um único parafuso comum classe B de grau 8,8 e um parafuso de alta resistência de grau 8,8.

Para responder à questão de onde reside a “resistência” dos parafusos de alta resistência, é importante primeiro compreender as condições de trabalho do projeto e as leis da deformação elástico-plástica para parafusos comuns e de alta resistência.

Ao estudar o estado limite de falha de projeto, podemos ver que, embora os valores de projeto de resistência à tração e ao cisalhamento possam ser maiores para parafusos comuns sob o mesmo grau, a verdadeira resistência dos parafusos de alta resistência reside na sua capacidade de suportar cargas mais extremas. sem falhar.

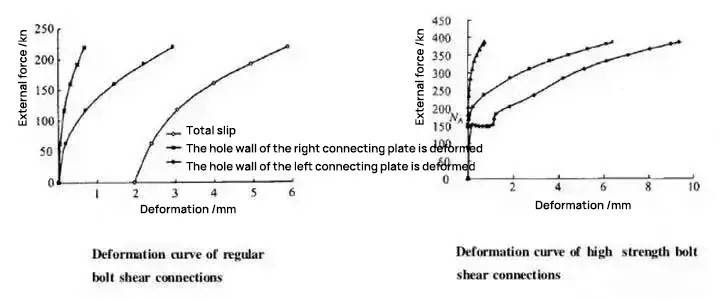

Curvas tensão-deformação de parafusos comuns e parafusos de alta resistência sob condições de trabalho

Estado limite na falha de projeto

Para uma conexão de parafuso comum, o próprio parafuso sofre deformação plástica que excede o limite de projeto, resultando em cisalhamento do parafuso. Durante este processo, ocorre deslizamento relativo entre as placas de conexão antes que o parafuso comece a suportar cisalhamento. Isso resulta em deformação elástico-plástica e suporte da força de cisalhamento.

Em contraste, para uma ligação aparafusada de alta resistência, o atrito estático entre as superfícies de atrito efetivas é o fator inicial que suporta a força de cisalhamento.

À medida que a carga aumenta, a força de atrito pode tornar-se insuficiente para resistir à força de cisalhamento e a força de atrito estático é superada. Isto resulta no deslocamento relativo das duas placas de aço, o que é considerado uma falha nas considerações de projeto.

Entretanto, mesmo quando isso ocorre, a haste do parafuso ainda pode usar sua própria deformação elástico-plástica para suportar o cisalhamento quando entra em contato com a placa de conexão.

Mito 2:

Alta capacidade de carga é um parafuso de alta resistência?

De acordo com os cálculos para um único parafuso, a resistência de projeto à tração e ao cisalhamento dos parafusos de alta resistência é menor do que a dos parafusos comuns. No entanto, a verdadeira força dos parafusos de alta resistência reside nas propriedades de projeto da junta.

Quando a junta está em condições normais de trabalho, nenhum deslizamento relativo é permitido, o que significa que a deformação elástico-plástica é mínima e a rigidez da junta é elevada. Isto resulta numa elevada reserva de segurança para a junta, mesmo que o número de parafusos não possa ser reduzido em comparação com um projeto que utiliza parafusos comuns.

Os parafusos de alta resistência são adequados para uso em vigas principais e outras posições que exigem alta rigidez dos nós, o que se alinha com o princípio básico do projeto sísmico de ter “nós fortes e membros fracos”.

Portanto, a resistência dos parafusos de alta resistência não é encontrada no valor de projeto de sua capacidade de carga, mas sim na grande rigidez, alto desempenho de segurança e forte resistência a danos de suas juntas projetadas.

3. Comparação entre parafusos de alta resistência e parafusos comuns

Devido aos diferentes princípios de tensão de projeto, existem diferenças significativas nos métodos usados para inspeção de construção de parafusos comuns e parafusos de alta resistência.

Requisitos de inspeção para parafusos comuns e parafusos de alta resistência

| Parafuso | Comum 8.8 | Alta resistência 8,8 | ||||||

| Padrão | BS3692 | ISO898 | Valor experimental de um lote | BS4395-1 | ISO891 | Valor experimental de um lote | ||

| Alongamento | Força de rendimento | MPa | 640 | 885 | 635 | 817 | ||

| Resistência à tracção | MPa | 830 | 959 | 827 | 944 | |||

| Extensibilidade | % | 12 | 29 | 12 | 24 | |||

| Redução percentual de área | 52 | 53 | 52 | 58 | ||||

| AKV | J. | – | – | 30J | 33J | |||

| Análises químicas | R | R | R | R | ||||

| Teste de dureza | CDH | 23-34 | 29,8 | 25-34 | 28,9 | |||

| HV10 | 256-335 | 294 | 260-330 | – | ||||

| Força de carregamento | kN | 212 | – | 207 | – | |||

Os requisitos de desempenho mecânico para parafusos comuns do mesmo tipo são ligeiramente superiores aos dos parafusos de alta resistência.

No entanto, os parafusos de alta resistência têm um requisito maior para aceitar a energia de impacto em comparação com os parafusos comuns.

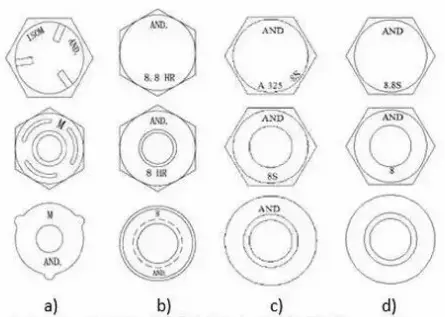

- a. Identificação de pares de conexões de parafusos de alta resistência, parafusos, porcas e arruelas de padrão britânico grau 8.8 (BS4395);

- b. Identificação de pares de conexões de parafusos de alta resistência, parafusos, porcas e arruelas de padrão britânico grau 8.8 (BSEN14399);

- c. Identificação de pares de conexões roscadas de alta resistência, parafusos, porcas e arruelas do padrão americano Grau 8.8 (ASTM A325);

- d. Identificação de par de conexão de parafuso comum, parafusos, porcas e arruelas de padrão britânico grau 8.8 (BS3692).

A marcação de parafusos comuns e de alta resistência é um método básico para identificar parafusos do mesmo tipo no local. Também é necessário distinguir entre parafusos de alta resistência de acordo com os padrões britânicos e americanos, pois o cálculo dos valores de torque pode diferir.

Em termos de custo, os parafusos comuns são aproximadamente 70% mais baratos que os parafusos de alta resistência. Dada a comparação dos seus requisitos de aceitação, pode-se concluir que o custo adicional para parafusos de alta resistência é garantir o seu desempenho em termos de energia de impacto (tenacidade).

4. Como melhorar a resistência à fadiga dos parafusos?

Independentemente das cargas complexas que suportam, a forma mais comum de falha em parafusos de alta resistência é a falha por fadiga.

Já em 1980, especialistas estudaram 200 casos de falhas em conexões aparafusadas e descobriram que mais de 50% eram devido a falhas por fadiga.

Portanto, é crucial melhorar a resistência à fadiga de parafusos de alta resistência.

A fratura por fadiga de parafusos possui as seguintes características:

- A tensão máxima que causa a fratura por fadiga é significativamente menor que o limite de resistência do material sob tensão estática, e ainda menor que o limite de escoamento.

- A fratura por fadiga resulta em uma fratura súbita e frágil, sem qualquer deformação plástica perceptível.

- A fratura por fadiga é o resultado do acúmulo de microdanos ao longo do tempo.

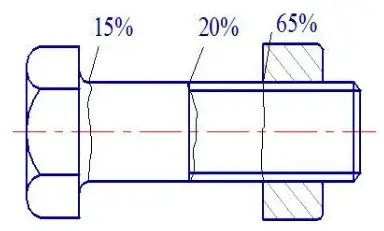

Para parafusos, as principais formas de falha são a deformação plástica da parte roscada e a fratura por fadiga do parafuso. Destes, a maioria dos danos ocorre da seguinte forma:

- 65% na primeira rosca conectada com a porca

- 20% na transição entre a rosca e a haste polida

- 15% no filete entre a cabeça do parafuso e o parafuso.

1. Otimize o design para reduzir a concentração de estresse

Controle rigorosamente o tamanho final dos parafusos para eliminar a concentração de tensão:

a. Use filetes de transição grandes

b. Corte da ranhura de descarga

c. Corte inferior no final da linha

d. Otimizar o ângulo de inclinação da cabeça do parafuso também pode reduzir efetivamente a concentração de tensão

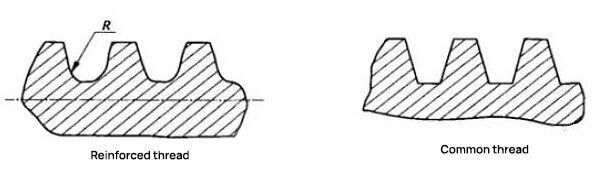

e. Use linha reforçada

As principais diferenças entre uma rosca reforçada e uma rosca comum são o diâmetro menor (d1) da rosca externa e o raio do filete de transição raiz (R).

As principais características de uma rosca reforçada incluem um diâmetro menor maior (d1) em comparação com uma rosca comum, um raio de filete de transição de raiz aumentado (R) e uma redução na concentração de tensão no parafuso.

Existem requisitos específicos para o raio de filete de transição de raiz (R) em uma rosca reforçada, com R+ = 0,18042P e rmin = 0,15011P, onde P é o passo. Em contrapartida, não existem tais requisitos para uma rosca comum, que pode até ter uma seção reta.

2. Melhorar o processo de fabricação

Melhorar o controle dos processos de tratamento térmico e de tratamento de superfície durante a fabricação de parafusos pode efetivamente aumentar a resistência dos parafusos à fadiga.

a. Tratamento térmico

Os parafusos passam por tratamento térmico seguido de laminação para produzir uma tensão de compressão residual significativa, o que retarda a formação e o crescimento de trincas e aumenta sua resistência à fadiga. É importante evitar a descarbonetação durante o tratamento térmico e comparar a resistência à fadiga dos parafusos com e sem descarbonetação superficial.

A presença de descarbonetação leva à oxidação do carbono na camada, resultando em redução de cementita na estrutura metalográfica e menor resistência e dureza em relação às estruturas normais. Normalmente, a resistência à fadiga dos parafusos diminui em 19,8% sob condições de descarbonetação superficial.

b. Fosfatização

O tratamento de fosfatização das superfícies dos parafusos serve para prevenir a ferrugem e garantir um atrito estável durante a montagem. Além disso, também pode diminuir o desgaste.

No processo de laminação de roscas, a redução do atrito entre a roda de laminação de roscas e a rosca do parafuso pode impactar positivamente a distribuição de tensão na rosca do parafuso após a laminação e reduzir a rugosidade da superfície da rosca.

3. Defina a pré-carga apropriada

A tensão em uma conexão de parafuso comum é suportada principalmente pelas três primeiras roscas tensionadas. Quando a pré-carga inicial é substancial, a deformação plástica ocorre localmente nas raízes de algumas roscas, levando a tensões residuais nessas raízes. Esta tensão compressiva residual aumenta a resistência à fadiga das roscas.

Além disso, a deformação plástica das roscas melhora a distribuição de tensões e reduz a pressão de contato, aumentando também a resistência à fadiga das roscas. Quanto maior a pré-carga, melhor a conexão aparafusada pode resistir à separação e ao relaxamento da pré-carga. Isto resulta numa maior resistência efetiva à fadiga da ligação aparafusada.

Portanto, aumentar a força de pré-aperto em uma conexão aparafusada melhora sua capacidade de resistir à falha por fadiga sob cargas externas cíclicas e reduz o risco de falha por fadiga devido a vibrações e forças de impacto ou sobrecarga limitada.