A fundição sob pressão é um processo de fundição de metal, que se caracteriza pela aplicação de alta pressão ao metal fundido por meio da cavidade interna do molde.

O molde geralmente é feito de liga com maior resistência, o que é um pouco semelhante à moldagem por injeção.

Trouxe inovação sem precedentes para o mundo da impressão.

Após a industrialização em grande escala da indústria gráfica, o tipo tradicional prensado à mão foi substituído pela fundição sob pressão.

Por volta de 1900, a introdução da composição tipográfica no mercado melhorou ainda mais a tecnologia de automação da indústria gráfica, de modo que às vezes mais de dez máquinas de fundição sob pressão podem ser vistas em jornais.

Com o crescimento contínuo dos produtos de consumo, as invenções de Otto ganharam cada vez mais aplicações.

As pessoas podem usar a fundição sob pressão para fabricar peças e produtos em grandes quantidades.

Em 1966, a General Dynamics inventou o processo de fundição sob pressão de precisão, que às vezes é chamado de fundição sob pressão dupla.

Processo de fundição sob pressão

A fundição sob pressão em câmara fria pode ser usada para metais que não podem ser usados no processo de fundição sob pressão em câmara quente, incluindo ligas de alumínio, magnésio, cobre e zinco com alto teor de alumínio.

Neste processo, o metal precisa primeiro ser derretido em um cadinho independente.

Uma certa quantidade de metal fundido é então transferida para uma câmara de injeção ou bico de injeção não aquecido.

Esses metais são injetados no molde por pressão hidráulica ou mecânica.

Como o metal fundido precisa ser transferido para a câmara fria, a maior desvantagem desse processo é que o tempo de ciclo é muito longo.

Existem máquinas de fundição sob pressão com câmara fria verticais e horizontais.

As máquinas de fundição sob pressão verticais são geralmente máquinas pequenas, enquanto as máquinas de fundição sob pressão horizontais têm vários modelos.

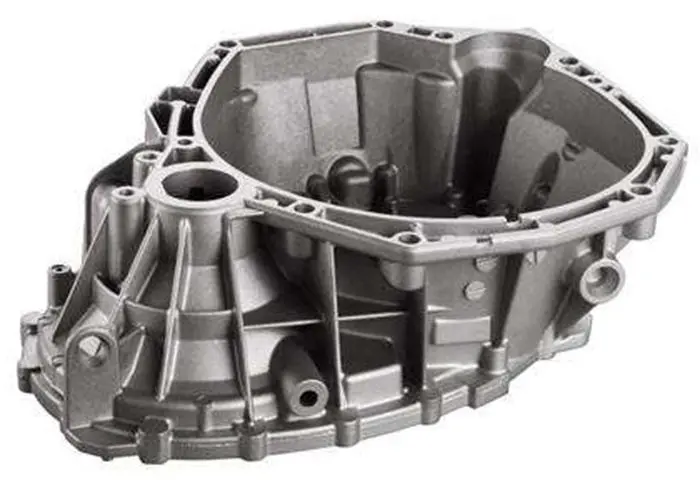

Molde de fundição

Vantagens da fundição

As vantagens da fundição sob pressão incluem excelente precisão dimensional.

Geralmente, isso depende do material de fundição. O valor típico é que o erro é de 0,1 mm para o primeiro tamanho de 2,5 cm e o erro aumenta 0,002 mm para cada aumento de 1 cm.

Em comparação com outros processos de fundição, sua superfície de fundição é lisa e o raio do filete é de cerca de 1-2,5 mícrons.

Uma peça fundida com uma espessura de parede de cerca de 0,75 mm pode ser fabricada em relação à caixa de areia ou ao método de fundição em molde permanente.

Ele pode fundir diretamente estruturas internas, como mangas de arame, elementos de aquecimento e superfícies de rolamento de alta resistência.

Outras vantagens incluem que pode reduzir ou evitar usinagem secundária, velocidade de produção rápida, resistência à tração de fundição de até 415 MPa e pode fundir metais de alta fluidez.

Desvantagens da fundição

A maior desvantagem da fundição sob pressão é o alto custo.

Equipamentos de fundição, moldes e componentes relacionados a moldes são caros em comparação com outros métodos de fundição.

Portanto, é mais econômico produzir um grande número de produtos ao fazer peças fundidas sob pressão.

Outras desvantagens incluem: este processo só é aplicável a metais com alta fluidez, e a massa fundida deve estar entre 30g e 10kg.

Na fundição sob pressão normal, sempre há poros no último lote de peças fundidas.

Portanto, nenhum tratamento térmico ou soldagem pode ser realizado porque o gás na lacuna se expandirá sob a ação do calor, resultando em microdefeitos internos e descascamento da superfície.

Característica de fundição

A fundição sob pressão, abreviadamente chamada de fundição sob pressão, é um método de fundição no qual o líquido da liga fundida é derramado na câmara de pressão para preencher a cavidade do molde de aço em alta velocidade, e o líquido da liga é solidificado sob pressão para formar uma fundição .

As principais características da fundição sob pressão, diferentes de outros métodos de fundição, são a alta pressão e a alta velocidade.

① O metal fundido preenche a cavidade do molde sob pressão e cristaliza e solidifica sob pressão mais alta. A pressão comum é de 15-100mpa.

② O líquido metálico preenche a cavidade do molde em alta velocidade, geralmente 10-50 m/s, e às vezes mais de 80 m/S (a velocidade linear da cavidade do molde introduzida através da entrada – a velocidade da entrada).

Portanto, o tempo de enchimento do líquido metálico é extremamente curto, cerca de 0,01-0,2 segundos (dependendo do tamanho da peça fundida).

A fundição sob pressão é um método de fundição de precisão. A tolerância dimensional das peças fundidas por fundição sob pressão é muito pequena e a precisão da superfície é muito alta.

Na maioria dos casos, as peças fundidas podem ser montadas e aplicadas sem torneamento, e as peças roscadas podem ser fundidas diretamente.

Desde peças comuns de câmeras, peças de máquinas de escrever, peças de calculadoras eletrônicas, decorações e outras peças pequenas, bem como peças complexas de veículos como automóveis, locomotivas e aeronaves, a maioria delas é feita por fundição sob pressão.

Forma de falha de fundição

Dimagem

Durante a produção de fundição sob pressão, o molde é repetidamente submetido a resfriamento e aquecimento, e a superfície de formação e seu interior se deformam, o que leva a repetidas tensões térmicas cíclicas, resultando em danos secundários à estrutura e perda de tenacidade, o que leva ao aparecimento de microfissuras e continua a se expandir.

Uma vez que as fissuras se expandam, o metal fundido será comprimido e o estresse mecânico repetido acelerará o crescimento da fissura.

Portanto, por um lado, a matriz deve ser totalmente pré-aquecida no início da fundição.

Além disso, no processo de produção de fundição sob pressão, o molde deve ser mantido em uma determinada faixa de temperatura de trabalho para evitar falhas precoces de fissuração.

Ao mesmo tempo, é necessário garantir que não ocorram causas internas antes do molde ser colocado em produção e durante a fabricação.

Porque na produção real, a maioria das falhas do molde são falhas de trincas por fadiga térmica.

Ffragmentação

Sob a ação da força de injeção, o molde iniciará rachaduras na parte mais fraca, especialmente quando as marcas de escrita ou de usinagem elétrica na superfície de moldagem do molde não forem polidas, ou quando os cantos da moldagem estiverem claros, rachaduras finas aparecerá primeiro.

Quando há fases frágeis ou grãos grossos nos limites dos grãos, é fácil fraturar.

Porém, quando ocorre fratura frágil, a trinca cresce rapidamente, o que é um fator muito perigoso para a falha por fratura da matriz.

Por isso, por um lado, todos os riscos e marcas de usinagem elétrica na superfície do molde devem ser polidos, mesmo que estejam no sistema de vazamento.

Além disso, é necessário que os materiais da matriz utilizados tenham alta resistência, boa plasticidade, boa tenacidade ao impacto e resistência à fratura.

Ccorrosão

Como mencionado acima, as ligas de fundição comumente usadas incluem liga de zinco, liga de alumínio, liga de magnésio e liga de cobre, bem como fundição de alumínio puro.

Zn, Al e Mg são elementos metálicos relativamente ativos, que têm boa afinidade com os materiais do molde, especialmente o Al é fácil de morder o molde.

Quando a dureza do molde é alta, a resistência à corrosão é melhor, mas se houver pontos fracos na superfície do molde, a resistência à corrosão é desfavorável.

Existem muitos fatores que levam à falha do molde, incluindo fatores externos (como temperatura de fundição, se o molde é pré-aquecido, quanto revestimento de agente de água é pulverizado, se a tonelagem da máquina de fundição sob pressão corresponde, se a pressão de fundição sob pressão é muito alta, a velocidade da comporta interna é muito rápida, a abertura da água de resfriamento não está sincronizada com a produção de fundição sob pressão, o tipo e composição do material de fundição Fe, o tamanho e a forma da peça fundida, a espessura da parede , o tipo de revestimento, etc.).

Existem também causas internas (por exemplo, a qualidade metalúrgica do material do próprio molde, o processo de forjamento da peça bruta, a racionalidade do projeto da estrutura do molde, a racionalidade do projeto do sistema de passagem, a tensão interna gerada durante a usinagem da máquina de molde (usinagem elétrica), o processo de tratamento térmico do molde, incluindo vários requisitos de precisão e limpeza correspondentes).

Caso haja falha precoce do molde, é necessário descobrir quais causas internas ou externas são para melhorias futuras.

Porém, na produção real, a corrosão é apenas local no molde, por exemplo, as peças diretamente lavadas pela comporta (núcleo e cavidade) são propensas à corrosão, e as peças com dureza suave são propensas a aderir à liga de alumínio.

Problemas de elenco

Derramando transbordamento

Requisitos para molde em máquina de fundição horizontal com câmara fria:

① O diâmetro interno da câmara de pressão deve ser selecionado de acordo com a pressão específica necessária e a plenitude da câmara de pressão.

Ao mesmo tempo, o desvio do diâmetro interno da luva da comporta deve ser adequadamente ampliado em alguns fios em comparação com o desvio do diâmetro interno da câmara de pressão, de modo a evitar o problema de travamento do punção ou desgaste sério causado pelos diferentes eixos de a luva da comporta e o diâmetro interno da câmara de pressão, e a espessura da parede da luva da comporta não devem ser muito finas.

O comprimento da bucha de entrada geralmente deve ser menor que o cabo de entrega do punção de injeção, para que a tinta possa ser removida da câmara de pressão.

② Os furos internos da câmara de pressão e da bucha de entrada devem ser finamente retificados após o tratamento térmico e, em seguida, retificados ao longo da direção do eixo.

A rugosidade da superfície deve ser ≤ Ra0,2 μ m.

③ O desviador é conectado à cavidade que forma o revestimento.

Sua profundidade côncava é igual à profundidade do canal, seu diâmetro corresponde ao diâmetro interno da bucha do canal de entrada e possui inclinação de 5° ao longo da direção de desmoldagem.

Quando o canal do tipo introdução de revestimento é usado, o volume do comprimento efetivo da câmara de pressão é reduzido e a plenitude da câmara de pressão pode ser melhorada.

Requisitos de molde

① A entrada do canal do molde horizontal frio deve geralmente estar localizada na posição acima de 2/3 do diâmetro interno da parte superior da câmara de pressão, de modo a evitar que o líquido metálico na câmara de pressão entre no canal prematuramente e começando a solidificar antecipadamente sob a ação da gravidade.

② A área da seção transversal do canal deve ser gradualmente reduzida do canal de entrada até a entrada.

Para expandir a seção transversal, ocorrerá pressão negativa quando o metal fundido flui, o que é fácil de sugar o gás na superfície de partição e aumentar o turbilhão no fluxo do metal fundido.

Geralmente, a seção na saída é 10-30% menor que a da entrada.

③ O corredor deve ter um certo comprimento e profundidade.

O objetivo de manter um determinado comprimento é estabilizar e orientar o fluxo.

Se a profundidade não for suficiente, a temperatura do metal fundido cairá rapidamente;

Se a profundidade for muito profunda, a condensação será muito lenta, o que não só afetará a produtividade, mas também aumentará a quantidade de materiais reciclados.

④ A área da seção transversal do canal deve ser maior do que a da entrada para garantir a velocidade de vazamento do metal no molde.

A área da seção transversal do canal principal deverá ser maior que a de cada canal ramificado.

⑤ Os dois lados da parte inferior do corredor devem ser arredondados para evitar rachaduras precoces, e os dois lados podem ser feitos com uma inclinação de cerca de 5 °.

Rugosidade da superfície do corredor ≤ Ra0,4 μm.

Ingate

① A superfície de partição não deve ser fechada imediatamente após o metal fundido entrar no molde, e a ranhura de transbordamento e a ranhura de exaustão não devem impactar diretamente o núcleo.

A direção do fluxo do metal fundido após entrar no molde deve ser preenchida da parede espessa para a parede fina ao longo das nervuras e aletas fundidas, tanto quanto possível.

② Ao selecionar a posição da entrada, o fluxo de metal fundido deve ser o mais curto possível.

Quando o ingate multifilar é usado, é necessário evitar que vários fios de metal fundido convirjam e colidam entre si após a injeção, o que causará inclusão de correntes parasitas, inclusão de oxidação e outros defeitos.

③ A comporta interna das peças de paredes finas deve ser apropriadamente menor que a das peças grossas para garantir a velocidade de enchimento necessária.

A configuração do portão interno deve ser fácil de cortar e o corpo da peça fundida não deve ser danificado (comer carne).

Tanque de transbordamento

① A ranhura de transbordamento deve ser fácil de remover da peça fundida e não deve danificar o corpo da peça fundida tanto quanto possível.

② Ao definir uma ranhura de exaustão na ranhura de transbordamento, preste atenção à posição da porta de transbordamento para evitar bloquear a ranhura de exaustão muito cedo e tornar a ranhura de exaustão ineficaz.

③ Não é permitido definir várias portas de transbordamento ou uma porta de transbordamento muito larga e espessa no mesmo tanque de transbordamento, de modo a evitar que o líquido frio, escória, gás, tinta, etc. no metal fundido retorne para a cavidade do molde do tanque de transbordamento e causando defeitos de fundição.

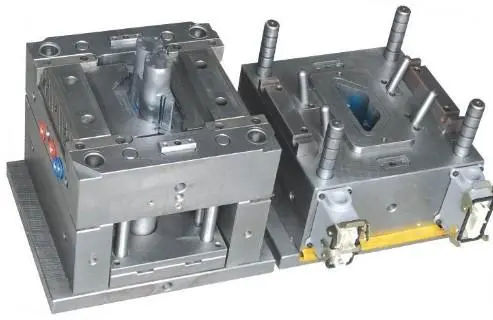

Projeto de molde de fundição

Com a premissa de atender à função do produto, projete razoavelmente peças fundidas, simplifique a estrutura da matriz de fundição, reduza os custos de fundição, reduza os defeitos de fundição e melhore a qualidade das peças fundidas.

Como o processo de moldagem por injeção é derivado do processo de fundição, o guia de projeto de fundição sob pressão é muito semelhante ao guia de projeto de peças plásticas em alguns aspectos.

Para projeto detalhado de peças fundidas, consulte o livro “guia de design de produto para fabricação e montagem” publicado pela China Machine Press.

Filhota

(incluindo cantos) o desenho de fundição geralmente indica requisitos como o filete R2 não marcado.

Não devemos ignorar o papel desses filetes não marcados na abertura do molde, e não devemos fazer cantos claros ou filetes muito pequenos.

O filete de fundição pode fazer com que o líquido metálico seja preenchido suavemente, fazer com que o gás na cavidade seja descarregado em sequência, reduzir a concentração de tensão e prolongar a vida útil do molde. (não é fácil que a peça fundida apresente fissuras ou defeitos diversos devido ao enchimento inadequado).

Por exemplo, há muitos cantos limpos no molde padrão do cárter.

Relativamente falando, o molde do cárter irmão é melhor aberto atualmente, e também há muitos cárteres pesados.

Inclinação de desmoldagem

É proibido ter reentrâncias laterais artificiais na direção de desmoldagem (geralmente as peças fundidas ficam presas no molde durante o teste do molde, e as reentrâncias locais são causadas por perfuração, cinzelamento duro, etc. quando o molde é manuseado por métodos incorretos).

Rugosidade

As peças de moldagem e o sistema de vazamento devem ser polidos cuidadosamente conforme necessário e devem ser polidos ao longo da direção de desmoldagem.

Já todo o processo de entrada do metal fundido no sistema de vazamento a partir da câmara de pressão e preenchimento da cavidade leva apenas 0,01-0,2 segundos.

Para reduzir a resistência ao fluxo do metal líquido e minimizar a perda de pressão, é necessário um alto acabamento superficial.

Ao mesmo tempo, as condições de aquecimento e erosão do sistema de vazamento são relativamente ruins e, quanto pior o acabamento, mais fácil é danificar o molde.

5. Dureza da parte moldada do molde: liga de alumínio: cerca de HRC46 °, cobre: cerca de HRC38 °.

Durante o processamento, o molde deve tentar deixar margem para reparo, atingir o limite superior do tamanho e evitar soldagem.

Mobilidade

Fluidez refere-se à capacidade do líquido da liga preencher o molde.

A fluidez determina se a liga pode fundir peças fundidas complexas.

A liga eutética tem a melhor fluidez em liga de alumínio.

Existem muitos fatores que afetam a fluidez, principalmente a composição, temperatura e partículas sólidas de óxidos metálicos, compostos metálicos e outros poluentes no líquido da liga, mas os fatores externos fundamentais são a temperatura de vazamento e a pressão de vazamento (comumente conhecida como cabeça de vazamento).

Na produção real, quando a liga é determinada, além de fortalecer o processo de fusão (refinamento e remoção de escória), também é necessário melhorar o processo de fundição (permeabilidade do molde de areia, exaustão e temperatura do molde metálico), e aumentar o vazamento temperatura sem afetar a qualidade da fundição para garantir a fluidez da liga.

Precauções para condições de moldagem por fundição:

Máquina de fundição sob pressão, liga de fundição e matriz de fundição sob pressão são os três principais elementos da produção de fundição sob pressão, nenhum dos quais é indispensável.

O chamado processo de fundição sob pressão consiste em utilizar esses três elementos de forma orgânica e abrangente, de modo a produzir peças fundidas qualificadas com boa aparência, qualidade interna e dimensões de acordo com os requisitos de desenhos ou acordos de forma estável, rítmica e eficiente, e até mesmo alta peças fundidas de qualidade.

Temperatura de fusão do material, temperatura do molde e temperatura de fusão durante a injeção;

Finalmente, o estado dos produtos fundidos deve ser reparado para obter produtos perfeitos.

Princípio de seleção da temperatura de trabalho da matriz de fundição:

1) A temperatura do molde é muito baixa, a estrutura interna da peça fundida está solta e é difícil a exaustão do ar, o que dificulta a conformação;

2) A temperatura do molde é muito alta e a estrutura interna da peça fundida é densa, mas a peça fundida é fácil de ser “soldada” à cavidade do molde e é difícil remover a peça fundida após aderir ao molde.

Ao mesmo tempo, uma temperatura muito alta expandirá o próprio molde e afetará a precisão dimensional da peça fundida.

3) A temperatura do molde deve ser selecionada dentro de uma faixa apropriada. Geralmente, após o teste ser apropriado, o controle de temperatura constante é bom.

As precauções para as condições de moldagem por fundição podem ser resumidas nos dois aspectos a seguir:

*Temperatura de fusão do material, temperatura do molde e temperatura de fusão durante a injeção;

Técnica de Fundição

A fundição sob pressão é um dos métodos mais avançados de conformação de metal.

É uma maneira eficaz de obter menos e nenhum chip. É amplamente utilizado e se desenvolve rapidamente.

O tamanho e o peso da peça fundida dependem da potência da máquina de fundição sob pressão.

Devido ao aumento da potência da máquina de fundição sob pressão, a forma e o tamanho da peça fundida podem variar de alguns milímetros a 1-2m;

O peso pode variar de alguns gramas a dezenas de quilogramas.

Fundições de alumínio com diâmetro de 2m e peso de 50kg podem ser fundidas no exterior.

A fundição sob pressão não está mais limitada à indústria automobilística e à indústria de instrumentos, mas expandiu-se gradualmente para outros setores industriais, como máquinas agrícolas, indústria de máquinas-ferramenta, indústria eletrônica, indústria de defesa nacional, informática, equipamentos médicos, relógios, câmeras, diários hardware e outras dezenas de indústrias, especificamente: peças automotivas, acessórios para móveis, acessórios para banheiro (louças sanitárias), peças de iluminação, brinquedos, barbeadores, prendedores de gravata, peças elétricas e eletrônicas, fivelas de cintos, caixas de relógios, enfeites de metal, fechaduras, zíper, etc.

No aspecto da tecnologia de fundição sob pressão, surgiram novas tecnologias, como fundição sob pressão a vácuo, fundição sob pressão oxigenada, fundição sob pressão densa e de alta velocidade e a aplicação de núcleos solúveis.

Desempenhará um papel muito bom na promoção da indústria de fundição sob pressão da China.

Desenvolvimento

A produção de peças fundidas sob pressão precisa contar com máquinas e equipamentos de fundição sob pressão. As máquinas de fundição sob pressão são a base da produção de fundição sob pressão.

O nível técnico do equipamento de fundição sob pressão determina a qualidade e o nível das peças fundidas.

Portanto, para promover o desenvolvimento da indústria de fundição sob pressão, devemos dar prioridade ao desenvolvimento de equipamentos de fundição sob pressão.

A China é um grande país em fundição sob pressão, mas seu nível de tecnologia de produção e equipamentos industriais ainda precisam ser melhorados.

O 12º plano quinquenal da China indica claramente que a principal tarefa do desenvolvimento da indústria de fundição é dar prioridade ao desenvolvimento de equipamentos técnicos importantes, incluindo “unidades de fundição de máquinas de fundição sob pressão de grande tonelagem”, com o objetivo de fornecer suporte de equipamento para a atualização tecnológica das empresas de fundição sob pressão.

O desenvolvimento de tecnologia e equipamentos de fundição sob pressão ajudará a melhorar o nível de máquinas e equipamentos de fundição sob pressão, de modo a melhorar a qualidade e o nível técnico das peças fundidas e promover o desenvolvimento da indústria de fundição.