1. Tecnologia de perfuração a laser

1. Mecanismo físico de perfuração a laser

Quando um material metálico é irradiado por um laser com densidade de potência de 106-109C/cm2devido à alta densidade de potência do laser, a temperatura da superfície do material excederá o ponto de ebulição, resultando em fusão ou vaporização, e a mistura oxidada dividida na superfície será ejetada.

No final do pulso de laser, a densidade de potência do laser diminui e o jato dividido enfraquece.

Com a injeção dos produtos de fissão, a vaporização ocorre a uma determinada velocidade.

O grau se move em direção ao interior do material, o material é vaporizado e removido e o furo é gradualmente aprofundado.

Com o aumento do diâmetro e da profundidade do furo, os produtos da fissão são removidos sucessivamente pela pressão do vapor e, finalmente, forma-se um furo profundo.

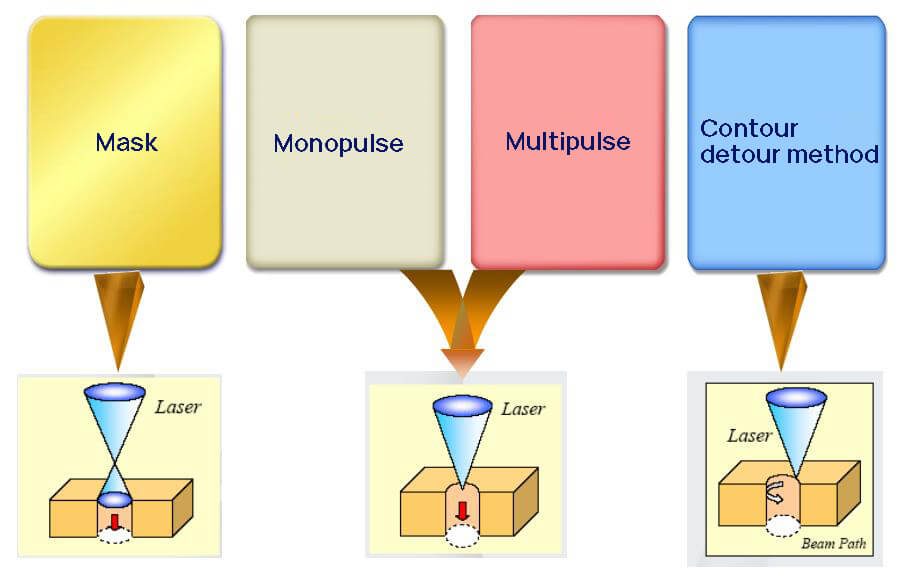

Classificação de perfuração a laser

2. Fatores de influência da perfuração a laser

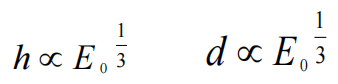

(1) Energia de pulso

Profundidade de gaseificação primária:

eueu e euv são o calor latente de fusão e vaporização dos materiais, respectivamente.

Neste momento, a massa de remoção de material é πa02d'ρ.

C: Capacidade de calor específico

Tb: Temperatura do ponto de fusão

T0: Temperatura do quarto

E0: Energia de pulso

Ignore a condução de calor e a emissão superficial.

(2) Largura de pulso

| Energia/J | Largura de pulso/ms | Profundidade do furo/mm | Abertura/mm | Proporção de diâmetro de profundidade |

| 5.4 5.1 5.9 5.7 5.4 5,0 |

0,25 0,35 0,55 0,75 0,85 1,15 |

1.2 1.3 1,5 1.6 1,8 1.6 |

0,42 0,39 0,38 0,36 0h30 0,26 |

2.9 3.3 3.9 4.4 6,0 6.1 |

A seleção da largura do pulso depende dos requisitos do furo:

- Pulsos longos devem ser usados para perfurar furos profundos e pequenos;

- Ao perfurar furos grandes e rasos, devem ser usados pulsos mais curtos;

- Pulsos curtos devem ser usados para furos de alta qualidade;

- Para materiais com baixa condutividade térmica, pulsos mais curtos devem ser utilizados.

Com o aumento da largura do pulso, mais calor é utilizado para aquecimento não destrutivo dos materiais, resultando em grande deformação dos materiais, grande estresse térmico e rachaduras fáceis.

Geralmente, é usada largura de pulso de 0,3-0,7 ms.

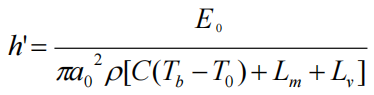

(3) Forma de onda de pulso

A forma de onda com bordas frontais e traseiras íngremes e intensidade de luz laser gradualmente aumentada deve ser selecionada na medida do possível.

Geralmente, a borda frontal do laser deve ser controlada em 8 ~ 10us para obter uma melhor entrada, e a borda traseira menor que 8us pode obter uma alta qualidade de parede interna.

Especialmente para furos pequenos com menos de 50us, o gradiente da borda posterior é aumentado para evitar que o furo seja bloqueado por substâncias líquidas.

(4) Modo laser

O ângulo de divergência do laser afeta principalmente a diferença de abertura e a conicidade na entrada e na saída.

Geralmente, com o aumento do ângulo de divergência, a conicidade do furo aumenta e o diâmetro do ponto focalizado do feixe de laser também aumenta.

Fórmula aproximada do raio de foco:

Fórmula aproximada de profundidade de foco:

Quanto mais baixo for o modo, menor será o ângulo de divergência.

O ângulo de divergência da matriz base é o menor.

A conicidade da perfuração da matriz base deve ser pequena.

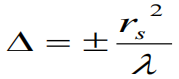

(5) Condições de focagem (quantidade de focagem e desfocagem)

A influência da quantidade de desfocagem △∫ na forma da parede do furo

- Se o foco estiver na superfície da peça, a conicidade é grande;

- Se o foco estiver no meio da peça, a qualidade da perfuração é boa ou ruim;

- Se for uma certa desfocagem positiva, o efeito de perfuração é bom.

(6) Características do material (características físicas, dimensões gerais)

Quando a densidade de potência do laser F é baixa, a perda de difusão térmica do alumínio é maior que a do ferro, e a profundidade do furo do alumínio é menor que a do ferro.

Com o aumento de F, o material atingirá rapidamente o ponto de ebulição e a velocidade de aquecimento será rápida.

Neste momento, a perda por condução de calor pode ser ignorada.

Como o alumínio possui calor latente de vaporização, a quantidade de remoção de vaporização do alumínio é maior que a do ferro, portanto, a profundidade do furo do alumínio é mais profunda que a do ferro.

O pulso de laser com alta densidade de potência deve ser usado para perfuração.

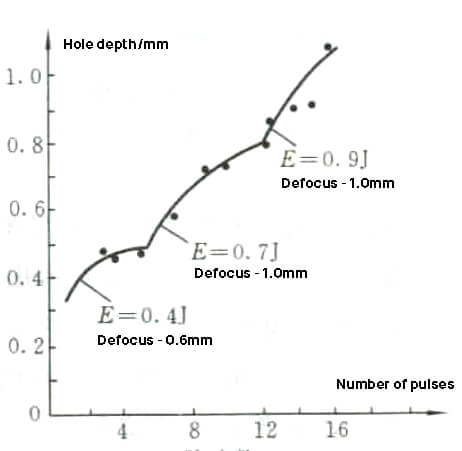

(7) Perfuração multipulso

A profundidade do furo da perfuração de pulso único é limitada, apenas 3 a 4 vezes o diâmetro do furo, e a precisão e repetibilidade são difíceis de controlar.

Geralmente, a perfuração multipulso é usada.

A perfuração multipulso pode controlar fatores instáveis, como distorção do formato do furo, expansão da zona afetada pelo calor e rachaduras na superfície.

(8) Tecnologia auxiliar de perfuração a laser

Melhore a forma do furo:

(a) O filme líquido com baixa tensão superficial é revestido para reduzir o depósito e a conicidade do furo.

(b) Cubra a camada de blindagem de modo que a conicidade da perfuração a laser fique na camada de blindagem.

(c) Sopre ar comprimido para melhorar a qualidade da superfície.

(d) Um refletor é instalado sob a peça de trabalho.

(e) Perfuração multipulso, focando periodicamente o feixe de laser em uma determinada posição no fundo do furo.

(f) Após perfuração a laser, correção auxiliar.

3. Características e aplicação da perfuração a laser

| Vantagem de qualidade | Características técnicas | Paplicação prática |

| 1. O laser pode fazer pequenos furos profundos | O diâmetro de foco do laser pode chegar a 0,3 mm | Bicos especiais e canais de resfriamento |

| 2. Faça furos oblíquos e furos de formato especial no plano inclinado | Transmissão aérea a laser | Perfuração de lâmina de motor de turbina |

| 3. Perfure peças cerâmicas extremamente duras | Nenhuma dificuldade técnica na perfuração a laser de furos cerâmicos | Bocal de chama resistente a altas temperaturas para indústria siderúrgica |

| 4. Alta precisão de perfuração e desempenho confiável | Nenhum desgaste da ferramenta durante a perfuração a laser | Perfuração de bico de motor a gás |

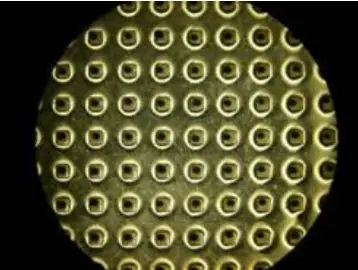

| 5. Perfuração a laser de pequenos furos de alta densidade | O laser pode ser usado para perfuração com método de voo de alta velocidade | Indústria química de precisão, placa de peneira farmacêutica |

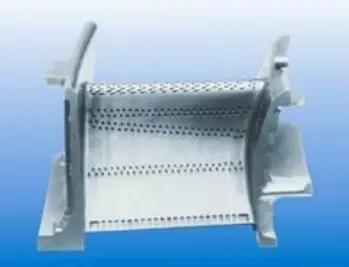

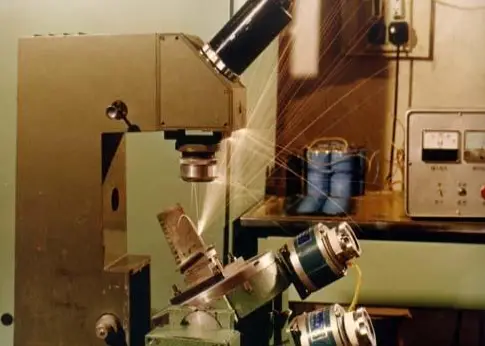

Exemplos de aplicação de perfuração a laser:

Cerâmica· Φ furo de 0,5mm

Lâmina do motor· Φ furo pequeno de 0,5 mm

Perfuração a laser de componentes de aeronaves:

2. Tecnologia de corte a laser

1. Princípio e classificação do corte a laser

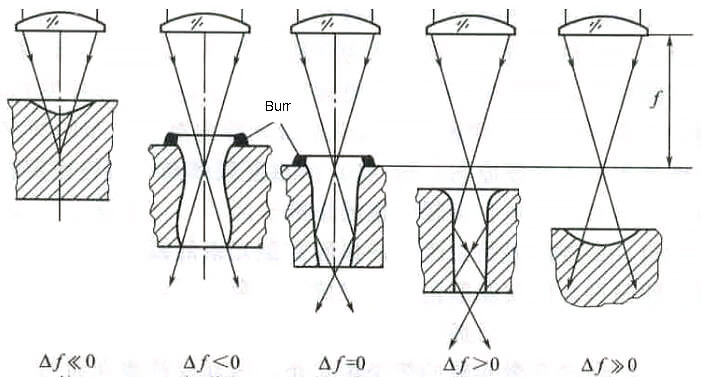

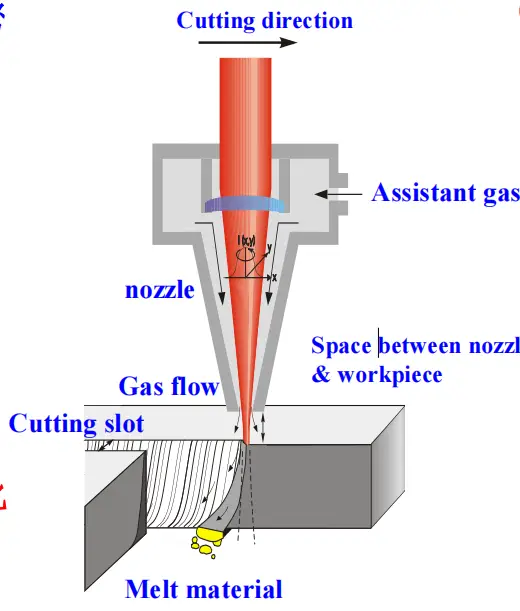

O corte a laser consiste em irradiar a peça de trabalho com um feixe de laser focado de alta densidade de potência.

Com a premissa de que a densidade de potência do laser excede o limite do laser, a energia do feixe de laser e a energia térmica da reação química adicionada no processo de corte assistido por gás ativo são todas absorvidas pelo material, o que faz com que a temperatura do ponto de operação do laser aumente bruscamente.

Após atingir o ponto de ebulição, o material começa a vaporizar e formar buracos.

Com o movimento relativo da viga e da peça, o material finalmente forma uma fenda, e a escória na fenda é expelida por uma certa quantidade de gás auxiliar.

O corte a laser pode ser dividido em corte por vaporização, corte por fusão e corte por combustão de oxigênio.

O corte de suporte à combustão de oxigênio é o mais amplamente utilizado.

Do corte a laser de diferentes materiais, ele pode ser dividido em corte a laser de metal e corte a laser de não metal.

Leitura relacionada: Noções básicas de corte a laser

(1) Corte por vaporização

O corte por vaporização refere-se ao feixe de laser que aquece a peça a uma temperatura acima do ponto de ebulição.

Alguns materiais escapam na forma de vapor e alguns materiais são expelidos do fundo de corte como jatos.

A energia de corte a laser necessária é 10 vezes maior que a do corte por fusão.

O mecanismo é o seguinte:

① O laser aquece o material, refletindo parcialmente e absorvendo parcialmente, e a refletividade do material diminui com o aumento da temperatura.

② O aumento da temperatura na zona de ação do laser é rápido o suficiente para evitar o derretimento causado pela condução de calor.

③ O vapor escapa rapidamente da superfície da peça de trabalho a uma velocidade aproximada do som.

O corte por vaporização é aplicado apenas em materiais como madeira, plástico e carbono que não podem ser derretidos.

O corte a laser de femtosegundo pertence ao corte por gaseificação.

(2) Corte de fusão

O corte por fusão ocorre quando a densidade de potência do feixe de laser excede um determinado valor, a parte interna da peça de trabalho evapora para formar um furo e, em seguida, sopra gás inerte auxiliar com o eixo óptico para afastar os materiais fundidos ao redor do furo.

O mecanismo de fusão e corte é:

① Quando o feixe de laser irradia a peça de trabalho, o restante da energia, exceto a reflexão, aquece o material e evapora em furos.

② Uma vez formado o buraco, ele absorve toda a energia luminosa com um corpo negro, e o buraco é cercado por uma parede de metal fundido. A parede fundida é mantida relativamente estável pelo fluxo de vapor em alta velocidade.

③ A isoterma de fusão atravessa a peça de trabalho e o material derretido é expelido por sopro auxiliar.

④ Com o movimento da peça de trabalho, o pequeno furo se move horizontalmente por uma fenda.

(3) Combustão de oxigênio suportando corte

O mecanismo de fusão e corte assistido por oxigênio é:

① Sob a irradiação do laser, o material atinge a temperatura Tm e entra em contato com o oxigênio, o que causa violenta reação de combustão e emite muito calor.

Sob a ação combinada do laser e desse calor, um pequeno orifício preenchido com vapor é formado no material, e o entorno do orifício é cercado por gás fundido;

② O fluxo de vapor faz com que a parede de metal fundido ao redor se mova para frente e ocorre a transferência de calor e material;

③ A velocidade de combustão do oxigênio e do metal é limitada pela conversão dos materiais de combustão em escória.

A velocidade de difusão do oxigênio através da escória até a frente de ignição. Quanto maior a vazão de oxigênio, mais rápida será a reação química de combustão;

④ Na área que não atinge a temperatura de combustão, o fluxo de oxigênio atua como resfriamento para estreitar a zona afetada pelo calor de corte.

⑤ Existem duas fontes de calor, radiação laser e calor de reação química, no corte assistido por oxigênio.

Leitura relacionada: Tipos de métodos de corte a laser

2. Fatores que influenciam o corte a laser

(1) Propriedades dos materiais

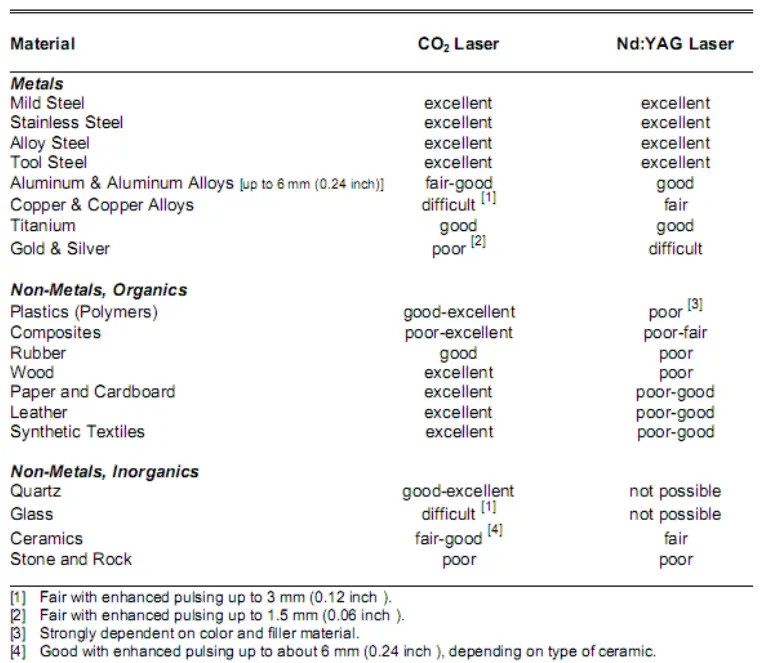

RESUMO DA CAPACIDADE DE PROCESSAMENTO

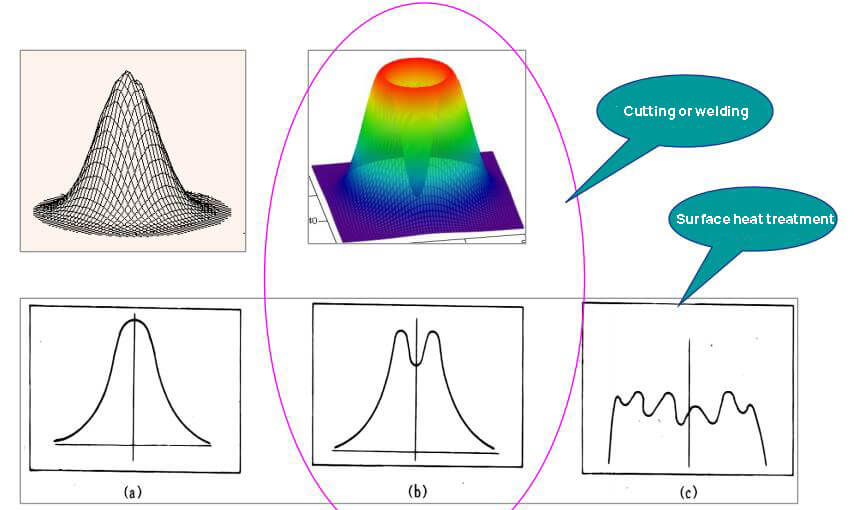

(2) Modo laser

(a) Modo gaussiano (b) Modo de ordem inferior (c) Multimodal

(3) Potência do laser e velocidade de corte

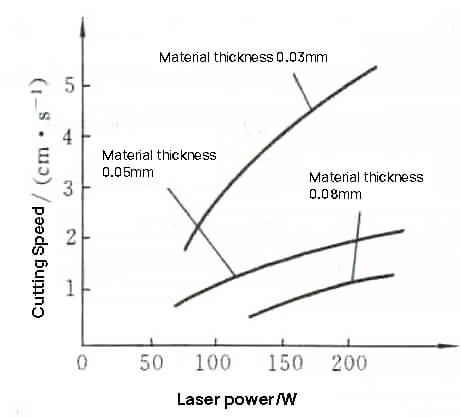

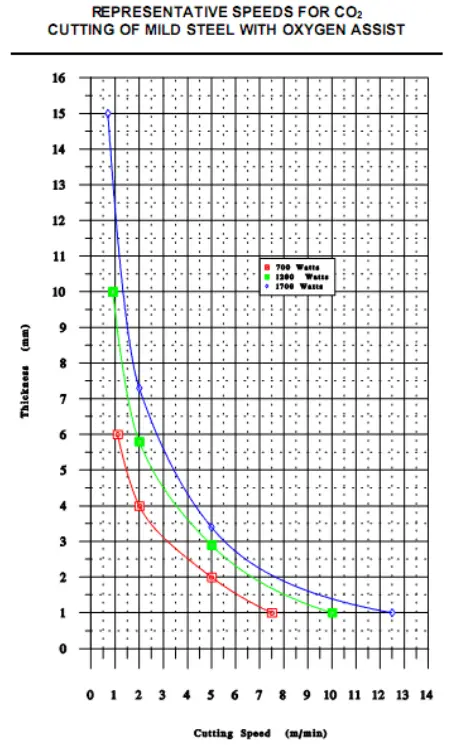

Relação entre velocidade de corte e potência do laser, espessura da chapa

Para uma determinada espessura de chapa, a velocidade de corte a laser geralmente aumenta linearmente com a potência do laser.

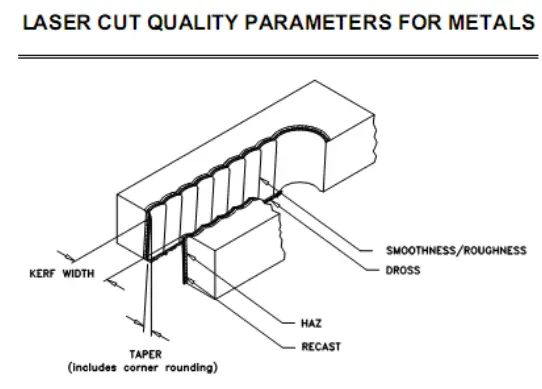

(4) Entalhe e rugosidade

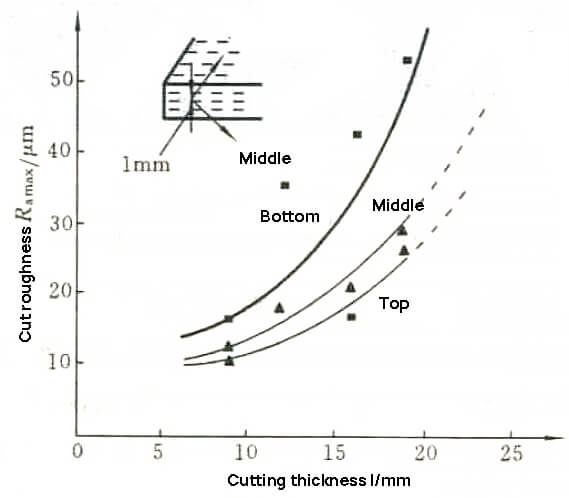

Relação entre rugosidade do entalhe e espessura de corte

Para a rugosidade da incisão no corte a laser de metal, a metade superior é geralmente a melhor, a seção intermediária é a segunda e a seção inferior é ruim.

A rugosidade do entalhe está relacionada ao entalhe cortado.

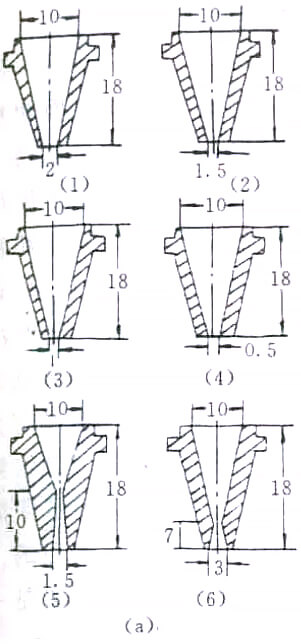

(5) Posição de foco

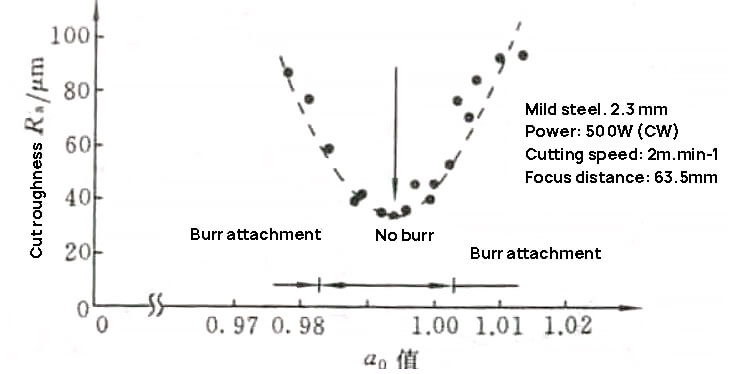

A relação a0 entre a distância da peça de trabalho à lente de foco e a distância focal é 0,988

Por exemplo, ao cortar a laser uma placa de aço com baixo teor de carbono de 2,3 mm, é melhor usar desfocagem negativa de 0,3 a 0,7 mm.

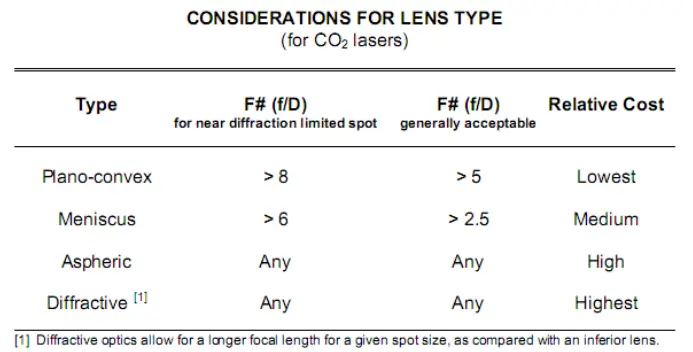

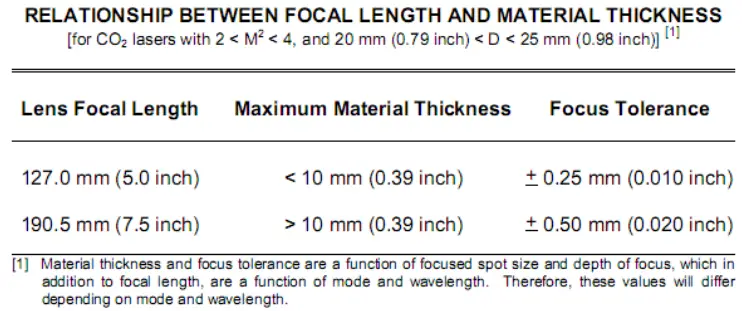

(6) Espelho de focagem

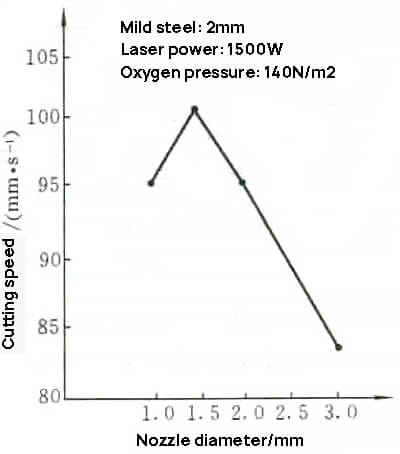

(7) Diâmetro do bico

O fluxo de oxigênio deve ser um fluxo de ar convergente supersônico para evitar a expansão da seção inferior da incisão.

Existe um diâmetro de bico ideal para um corte a laser específico. Na figura, 1,5 mm é o melhor diâmetro do bico.

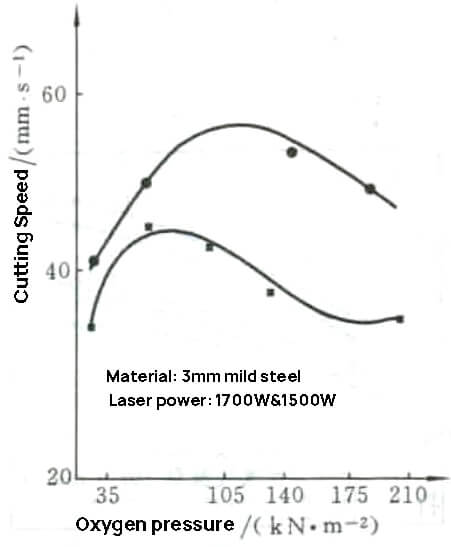

(8) Pressão de sopro de oxigênio

Relação entre pressão de sopro de oxigênio e velocidade de corte

Em diferentes potências e espessuras do laser, existe um valor ideal de pressão de sopro de oxigênio.

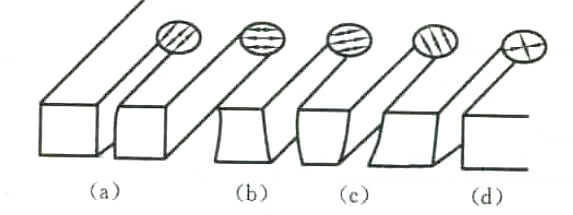

(9) Polarização do laser

O estado da incisão obtido por diferentes luzes polarizadas

(a) Luz polarizada linear;

(b) Luz polarizada linear;

(c) Luz polarizada linear;

(d) Luz circularmente polarizada.

Como pode ser visto na figura, utiliza-se luz polarizada circular e a incisão é reta, independente da direção de corte.

O sistema de corte é geralmente equipado com um polarizador circular com reflexão de 45 graus.

Leitura relacionada: Fatores que afetam a qualidade do corte a laser

3. Características de corte a laser

| Vantagem de qualidade | Características técnicas | Aplicação prática |

| 1. A zona afetada pelo calor na borda da junta de corte é pequena | Menos energia total necessária para corte a laser | Corte de núcleo de aço silício para motor grande |

| 2. A fenda do corte a laser é estreita | Alta concentração de energia no corte a laser | Corte da junta do filtro do tubo de óleo |

| 3. Alta precisão de corte e pequena deformação da peça | O diâmetro do ponto de foco do laser é pequeno | Corte e conformação da junta do cilindro |

| 4. Boa repetibilidade de corte e pequeno erro | Corte de precisão CNC | Corte de peças com formatos complexos |

| 5. A superfície de corte a laser está limpa e sem escória | Perfeição do processo físico metalúrgico de corte | Corte com lâmina de serra diamantada para decoração |