Comparado ao aço carbono comum, o processo de soldagem do aço inoxidável e os requisitos técnicos para soldadores deveriam ser mais rigorosos, e a aparência da solda deveria ser de extrema importância.”

Aqui está a versão revisada:

Em comparação com o aço carbono comum, a soldagem do aço inoxidável requer processos mais rigorosos e exige maiores habilidades técnicas dos soldadores. Além disso, a aparência da solda é crucial e deve ser da mais alta qualidade.

Quanto aos meus pontos de vista e opiniões pessoais, com base em meus experimentos de soldagem usando métodos manuais, automáticos e de arco de argônio, descobri que as soldas podem ser classificadas em:

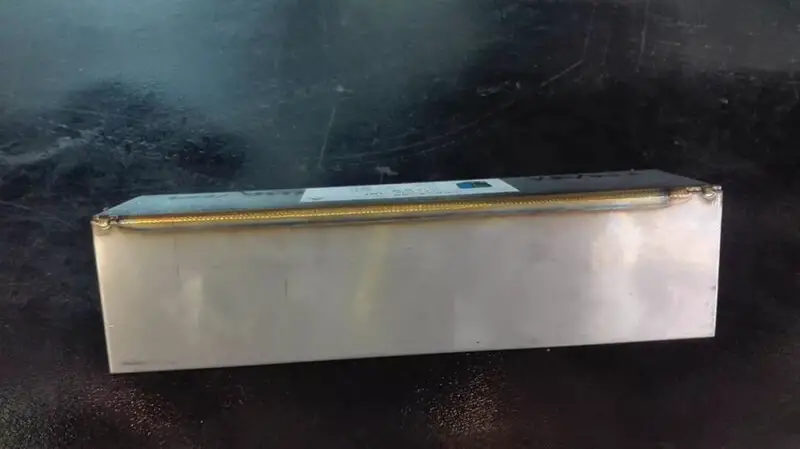

1. Branco prateado

2. Amarelo dourado

3. Cinco cores (amarelo dourado+azul);

4. Azul;

5. Azul escuro;

6. Preto cinza (com brilho);

7. Cinza negra morta.

A qualidade da cor da solda é inseparável dos parâmetros do processo de soldagem e do nível técnico dos soldadores.

Os principais problemas são:

1. Limpeza da ranhura antes da soldagem;

2. Pureza e vazão do gás de proteção;

3. Tamanho da corrente de soldagem;

4. Qualidade dos materiais de soldagem;

5. Número e camadas de soldas;

6. Velocidade de soldagem;

7. Controle da temperatura intercalar;

8. Controle da entrada de calor.

Quando as condições do processo de soldagem forem atendidas, a solda deverá ter uma aparência branco-prateada e os valores físicos e químicos da solda também deverão ser os melhores.

Para equipamentos automáticos de soldagem por arco submerso, os parâmetros de soldagem e a entrada de calor devem ser rigorosamente controlados.

Na verdade, as diferentes espessuras de cada soldagem requerem uma correspondência razoável entre corrente de soldagem, tensão, velocidade de soldagem e velocidade de alimentação do arame.

Soldar é como atuar. O ator principal e o papel de apoio devem atingir 100% de compreensão tácita para alcançar o maior efeito.

Por exemplo, peças com o mesmo material, mas com espessuras de parede diferentes, requerem parâmetros de soldagem diferentes.

Se os parâmetros forem muito grandes, poderá ocorrer corrosão intergranular, resultando no esgotamento do cromo. Em casos graves, podem ocorrer rachaduras e a cor pode ficar feia.

Com base na experiência, as soldas branco prateado e amarelo são aceitáveis, sendo o branco prateado o melhor.

Soldas multicoloridas podem produzir corrosão intergranular e cromo pobre, resultando em carboneto de cromo, o que faz com que o aço inoxidável perca sua resistência à corrosão e resistência a manchas.

Não existe um nome de cor específico para indicar a qualidade da soldagem além do azul e do azul escuro.

Na soldagem prática, os parâmetros do processo não podem ser aplicados estritamente, pois variam com diferentes fatores, como temperatura ambiente, espessura e tamanho da soldagem e velocidade de soldagem.

Para soldar soldagens grandes com paredes mais espessas, é necessária uma corrente mais alta.

Leitura relacionada: Velocidade de alimentação do arame e corrente de soldagem

Soldagem multicamadas e multipasses devem ser usadas, se necessário, e a temperatura entre passes deve ser controlada para garantir a qualidade da soldagem.

Sem as devidas precauções, a aparência da solda pode ser excelente, mas o interior pode não atender aos padrões de qualidade de soldagem.

Ao empregar soldagem multicamadas e multipasses, a soldagem do cordão de solda inferior pode ser realizada após o resfriamento do cordão de solda anterior, produzindo melhores resultados.

Durante a soldagem automática, a velocidade de soldagem e a velocidade de alimentação do arame devem ser combinadas com a corrente e tensão correspondentes para obter o melhor efeito de soldagem para uma determinada soldagem.

Para manter a qualidade ideal da solda, a velocidade de soldagem, a corrente, a tensão e a entrada de calor devem ser ajustadas conforme necessário quando a velocidade de soldagem, a corrente ou a velocidade do alimentador de arame mudarem. A velocidade de soldagem deve ser escolhida com base no ponto de fusão do metal e na qualidade da soldagem para garantir o melhor resultado.

Quando a soldagem a arco de argônio for adotada, os seguintes pontos devem ser observados:

- O processo de limpeza antes da soldagem deve seguir rigorosamente as especificações do procedimento de soldagem.

- O argônio utilizado para soldagem deve atender aos requisitos para soldagem de aço inoxidável.

- O diâmetro do bico deve ser aumentado adequadamente para garantir proteção adequada durante a soldagem.

- Para soldagem rápida, use um balancim de arco curto de pequena corrente.

- Depois de conectar o arco e a poça de fusão esfriar completamente, remova a pistola de soldagem.

- A entrada de calor deve ser rigorosamente controlada. Além disso, o ambiente de trabalho também é crítico. O ar e a poeira no ambiente de soldagem podem afetar a limpeza da superfície de soldagem, a proficiência técnica do soldador e a qualidade do fio de soldagem.