Hoje, a metalurgia do pó fez progressos significativos e chegou perto da dureza do material mais resistente do mundo, o diamante.

A pólvora pode parecer uma candidata improvável, mas é surpreendente saber que dela é feito um dos materiais mais duros do mundo.

Podemos desvendar o mistério da produção de lâminas de metal duro, desde o pó inicial até a lâmina final.

Pó

O óxido de tungstênio é misturado ao carbono e processado em um forno especial para produzir carboneto de tungstênio, que serve como matéria-prima primária para todo o metal duro.

O carboneto de tungstênio é um material excepcionalmente duro e quebradiço que constitui o principal componente do metal duro.

O cobalto é um elemento crítico para as propriedades do metal duro quando combinado com o metal duro.

Quanto maior a quantidade de cobalto, melhor será a tenacidade do metal duro. Por outro lado, menos cobalto torna-o mais duro e mais resistente ao desgaste.

A proporção de peso dos diferentes componentes é medida meticulosamente com a mais alta precisão.

Um lote de matéria-prima de 420 kg deve ter margem de erro não superior a 20 gramas.

A mistura é uma operação metalúrgica precisa.

Finalmente, a mistura é moída até formar um pó fino e delicado em um grande moinho de bolas.

A mistura em pó deve ser submetida a secagem por pulverização para atingir a fluidez adequada.

Após a moagem, o tamanho das partículas do pó atinge 0,5-2,0 micrômetros.

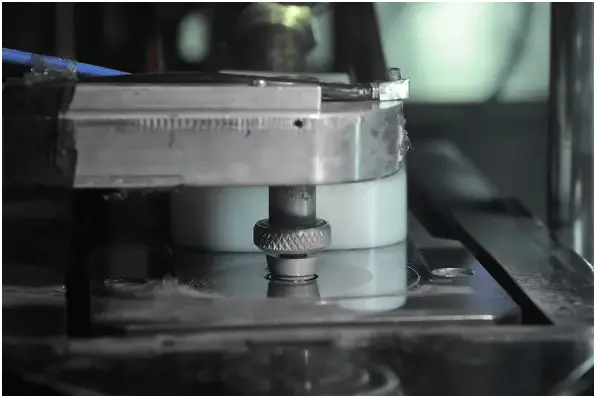

Pressionando

Para começar, a forma e o tamanho básicos da lâmina são obtidos através da puncionamento com uma matriz e uma prensa altamente automática controlada por CNC.

Embora a lâmina possa parecer semelhante a uma lâmina real de metal duro após a prensagem, sua dureza ainda está longe do padrão exigido.

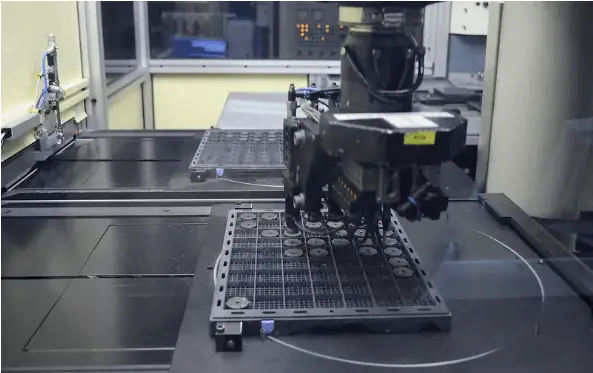

Posteriormente, um robô transfere a lâmina prensada para um disco feito de material resistente ao calor.

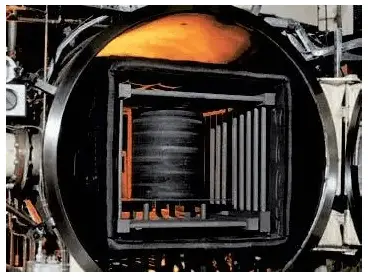

Sinterização

Para endurecer a lâmina, ela passa por um tratamento térmico a 1500°C por 15 horas.

Durante o processo de sinterização, as partículas de cobalto e carboneto de tungstênio são fundidas e unidas. Existem duas etapas cruciais envolvidas no processo do forno de sinterização. Primeiro, a lâmina sofre um encolhimento óbvio, e somente um encolhimento preciso pode garantir a obtenção da tolerância correta. Em segundo lugar, a mistura em pó se transforma em um novo material com propriedades metálicas, conhecido como metal duro.

Embora a lâmina tenha atingido a dureza esperada, ela ainda precisa de mais processamento antes de poder ser entregue. Antes de prosseguir com a próxima etapa de produção, verificamos cuidadosamente o tamanho da lâmina usando uma máquina de medição por coordenadas.

Esmerilhamento

Somente a retificação de diamante pode garantir que as pastilhas de metal duro tenham um formato preciso.

A lâmina é retificada de acordo com seu ângulo geométrico.

A maioria dos moedores vem com controles de medição integrados para verificar e medir as lâminas em vários estágios.

Tratamento de borda

Para atingir a máxima resistência ao desgaste necessária para a usinagem, a aresta de corte é tratada para obter o formato correto.

Essas lâminas podem ser escovadas com uma escova especial com revestimento de carboneto de silício.

Independentemente do método de processamento utilizado, é fundamental verificar o resultado final.

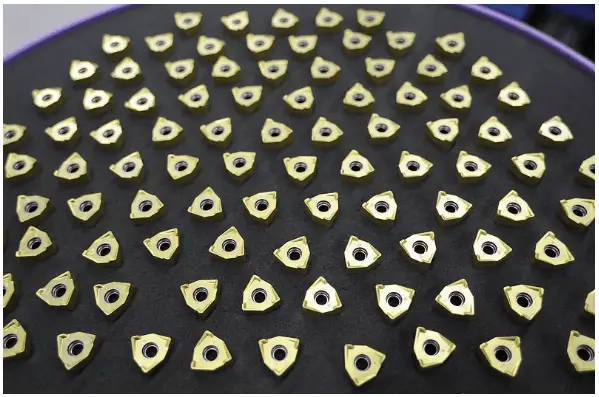

Aproximadamente 90% a 95% de todas as lâminas possuem algum tipo de revestimento.

É fundamental garantir que não haja partículas estranhas na superfície da lâmina para evitar que adiram ao revestimento e afetem o desempenho da ferramenta.

Revestimento

Existem dois tipos de métodos de revestimento para lâminas: Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD). A seleção do método de revestimento apropriado depende do material e do processamento da lâmina.

A espessura do revestimento é determinada pela aplicação da lâmina, e a qualidade do revestimento é essencial para a durabilidade e vida útil da lâmina.

O know-how técnico é aplicar diversos revestimentos finos, como carboneto de titânio, óxido de alumínio e nitreto de titânio, na superfície do metal duro. Esses revestimentos podem aumentar significativamente a vida útil e a durabilidade da lâmina.

Se for utilizado o método CVD, a lâmina é colocada em um forno e exposta a uma mistura de gases cloreto e óxido, juntamente com metano e hidrogênio. Quando a temperatura atinge 1000°C, esses gases reagem entre si e depositam um revestimento homogêneo com apenas alguns milésimos de milímetro de espessura na superfície da lâmina de metal duro.

Algumas lâminas revestidas têm superfície dourada e são mais valiosas. Sua durabilidade é cinco vezes maior que a das lâminas não revestidas.

PVD é um método usado para pulverizar a lâmina a 400°C.

Inspeção final, marcação e embalagem

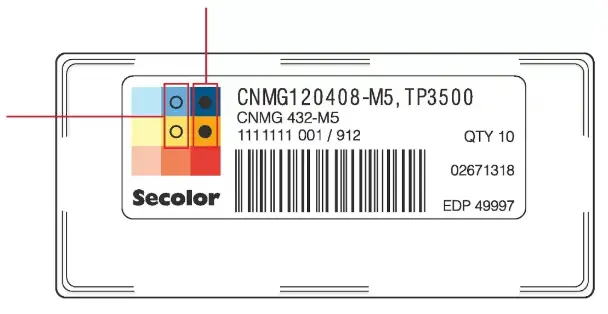

Após a lâmina passar pela inspeção automática, procederemos à marcação do material na lâmina com um laser e, em seguida, embalaremos.

Além disso, a caixa da lâmina será etiquetada com informações do produto, um número de série e a data. Isso serve como uma promessa aos nossos usuários de que eles podem esperar excelente qualidade e serviço.

Armazém

Após a embalagem, as lâminas podem ser entregues aos clientes.