O virabrequim é um componente crucial de um motor diesel. Para garantir sua qualidade, é realizada 100% de inspeção após a fabricação.

Normalmente, os principais fabricantes de motores têm seu próprio conjunto de padrões para inspeção de virabrequins. Durante esse processo, podem surgir diversas marcas magnéticas com diferentes formatos, origens complexas e soluções desafiadoras.

A classificação das marcas magnéticas é normalmente determinada pela experiência do inspetor, especialmente quando se trata de identificar trincas de retificação.

Para facilitar a observação durante a inspeção, os fabricantes de virabrequins geralmente realizam a inspeção por partículas magnéticas após a retificação. O tratamento de fissuras, seja por processamento a frio ou a quente, continua sendo tema de debate.

Através de anos de produção e análise, foram identificadas diversas marcas de inspeção magnética típicas de virabrequins endurecidos por indução, fornecendo uma base para um julgamento mais informado no local.

1. Rota de processo do virabrequim de aço forjado

Corte → forjamento → normalização, têmpera e revenido → usinagem de desbaste → alívio de tensões → semiacabamento → têmpera e revenido por indução → acabamento → inspeção e armazenamento

2. Método de detecção de defeitos superficiais do virabrequim

Atualmente, os métodos mais comuns para detectar defeitos superficiais em virabrequins são o uso de uma máquina de teste de partículas magnéticas fluorescentes ou a realização de uma inspeção visual.

3. Traço magnético de defeito de superfície

Defeitos superficiais são imperfeições que podem ser vistas a olho nu sob boas condições de iluminação após a limpeza da suspensão magnética após a inspeção por partículas magnéticas. Estas são chamadas de marcas magnéticas de defeitos de superfície.

Alguns defeitos superficiais comuns em virabrequins de aço forjado incluem: rachaduras de matéria-prima e de forjamento, rachaduras de tratamento térmico, rachaduras de retificação e inclusões não metálicas expostas.

(1) Aparência e identificação de rachaduras na matéria-prima e rachaduras nas dobras de forjamento

As rachaduras na matéria-prima e as rachaduras nas dobras de forjamento são normalmente pequenas e localizadas na superfície da peça bruta de forjamento, tornando-as difíceis de detectar sem um exame minucioso. No entanto, estas fissuras podem piorar após o processamento e o endurecimento por indução.

No caso de peças menores, a tensão interna pode fazer com que essas trincas dividam seriamente a peça em duas.

As fissuras da matéria-prima são geralmente paralelas ao eixo, estendendo-se de forma reta e intermitente, conforme mostrado na Figura 1.

Fig. 1 Rachaduras na matéria-prima

A dobra de forjamento é uma camada intermediária que resulta de operação inadequada durante o forjamento. Sua forma e localização são imprevisíveis.

Após a têmpera e o revenido, a trinca torna-se relativamente grande, conforme mostrado na Figura 2. Em alguns casos, a camada de óxido envolvida pode ser vista nas aberturas principais.

Fig. 2 Dobra forjada

Veja a Fig. 3 para peças forjadas com rachaduras.

Uma análise aproximada pode ser:

① Por causa de queimadura excessiva.

② À medida que o metal solúvel penetra no metal base (como o cobre).

③ Fissuração por corrosão sob tensão.

④ A superfície de forjamento está severamente descarbonetada.

Essas fissuras podem ser ainda mais diferenciadas por meio de investigação de processos e análise organizacional.

Por exemplo, o superaquecimento do aço ou a presença de um alto teor de cobre no aço pode causar fragilidade do cobre. Do ponto de vista microestrutural, as trincas por fragilidade do cobre ocorrem no limite do grão.

Além das rachaduras, uma malha de cobre brilhante pode ser vista, enquanto apenas óxidos estão presentes no limite de grão puro e queimado.

A fissuração por corrosão sob tensão pode ocorrer após a decapagem ácida. Quando vista sob grande ampliação, a fissura se estende em um padrão dendrítico.

Se o forjamento tiver sido severamente descarbonetado, uma camada mais espessa de descarbonetação poderá ser observada na peça de teste.

Fig. 3 Rachaduras no Forjamento

Para fissuras de matéria-prima e fissuras de forjamento, durante a observação metalográfica, se as amostras forem retiradas perpendicularmente às fissuras, a descarbonetação pode ser observada em ambos os lados das fissuras. Em alguns casos, óxidos podem estar presentes no meio.

(2) Aparência e identificação de trincas de têmpera

As trincas de têmpera em virabrequins geralmente ocorrem em áreas com mudanças repentinas de tamanho, espessura efetiva fina ou rugosidade superficial deficiente. Estas áreas podem incluir degraus, extremidades, cantos vivos, rasgos de chaveta, furos, passagens de óleo e outras estruturas na região de têmpera.

A têmpera por indução pode causar uma concentração de corrente de indução nessas peças, levando ao superaquecimento local e à extinção de rachaduras devido a uma camada de endurecimento profundo.

As fissuras de têmpera geralmente têm duas formas.

Uma forma de têmpera de trincas pode ser encontrada em uma superfície cilíndrica lisa ou perto de uma saliência com espessura efetiva fina. Essas fissuras estão distribuídas circunferencialmente e possuem dimensões relativamente grandes, conforme mostra a Figura 4.

O outro tipo de trinca é a trinca de óleo, conforme mostrado nas Figuras 5 e 6.

Fig. 4 Rachaduras no ponto morto superior do munhão da biela

Fig. 5 Rachaduras radiais no orifício de óleo

Fig. 6 Pequenas fissuras transversais na parede interna do furo de óleo

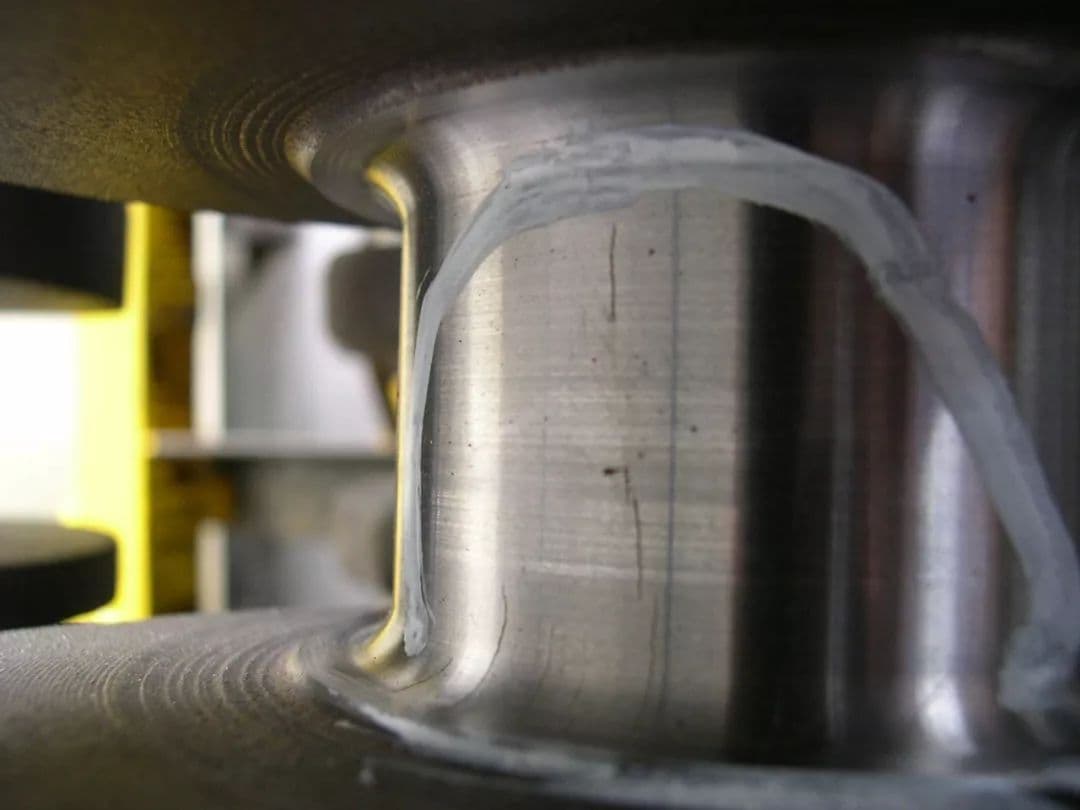

Além das fissuras radiais perto do furo de óleo na cambota, podem por vezes aparecer pequenas fissuras transversais numa área de 3 a 8 mm abaixo da parede interna do furo de óleo. Alternativamente, rachaduras em forma de “C” também podem ser encontradas na superfície do munhão perto do furo, geralmente aparecendo como um arco de 10 a 20 mm da borda do furo ao longo de uma passagem de óleo inclinada.

Estas fissuras são resultado das diferentes espessuras entre a parede interna da passagem de óleo inclinada e a superfície do munhão. A área mais fina é mais propensa ao endurecimento, levando a uma camada endurecida relativamente profunda.

Se o processo de têmpera não for executado corretamente, pequenas fissuras transversais poderão aparecer na parede do orifício de passagem do óleo, onde este é fino e endurecido. Se essas fissuras se estenderem para a superfície na forma de flocos e penetrarem na superfície, pode formar-se uma fissura em forma de “C” no orifício.

As trincas de têmpera são facilmente distinguíveis das trincas da matéria-prima e das trincas de forjamento sob um microscópio metalográfico. Eles não possuem descarbonetação ou óxido e possuem uma cauda fina.

Se a temperatura de aquecimento for muito alta, as trincas de têmpera serão distribuídas ao longo do grão e exibirão características de superaquecimento, como martensita acicular grossa. As fissuras de têmpera causadas pelo resfriamento rápido na zona de transformação da martensita são tipicamente transgranulares, com fissuras retas e linhas fortes, e sem pequenas fissuras ramificadas ao redor.

A estrutura metalográfica próxima à trinca principal é tipicamente composta de martensita finamente temperada.

(3) Aparência e Identificação de Trincas de Moagem

Após o endurecimento por indução, a superfície do virabrequim apresenta alta dureza e alta tensão interna. Se os parâmetros de retificação estiverem incorretos, podem ocorrer rachaduras na retificação.

O processo de retificação de fissuras é semelhante ao processo de têmpera.

Durante a retificação em alta velocidade, a área local onde o rebolo entra em contato com a peça atinge temperaturas acima da temperatura de austenitização. A aplicação de fluido de corte durante a retificação equivale a outro processo de têmpera.

Se o material contiver oligoelementos de liga que aumentam a probabilidade de têmpera de rachaduras, a probabilidade de trituração de rachaduras aumentará.

Rachaduras de esmerilhamento aparecem na superfície lisa e retificada. Os tipos comuns de rachaduras em moentes incluem:

Fissuras trincas (em forma de “boca japonesa” ou poço), conforme mostrado na Figura 7, que são fissuras lineares únicas, múltiplas fissuras de pontos e tiras paralelas, ou uma pilha de fissuras de pontas e tiras, conforme mostrado na Figura 8.

Trincas lineares únicas ou múltiplas trincas de pontos paralelos são distribuídas na direção axial, perpendicular à direção de retificação. Na saliência lateral essas trincas são geralmente radiais, conforme mostra a figura 9.

Figura 7 Rachaduras

Fig. 8 Múltiplos pontos paralelos e rachaduras em tiras ou uma pilha de rachaduras em pontos e tiras

Fig. 9 Fissuras radiais laterais

Se uma amostra for retirada perpendicularmente a este tipo de fissura, a estrutura de têmpera secundária pode ser observada sob um microscópio metalográfico.

As características metalográficas da camada de têmpera secundária de fora para dentro são uma camada branca brilhante, uma camada temperada preto-cinza (troostita) e uma camada de endurecimento por indução (martensita temperada).

O tamanho do recuo de dureza da camada branca brilhante pode ser usado para determinar sua dureza, que é particularmente alta, conforme mostrado nas Figuras 10 e 11.

Em alguns casos, apenas a camada de troostita temperada pode ser vista e a camada branca brilhante de têmpera secundária não pode ser vista.

A camada secundária de revenido é muito fina, exigindo altos padrões de preparação de amostras para amostras metalográficas. Se a preparação da amostra não for feita corretamente, a camada branca brilhante poderá não ser visível.

Fig. 10 Estrutura Metalográfica da Camada Secundária de Têmpera para Trituração de Trincas

Fig. 11 Diagrama de comparação do recuo de dureza da camada de têmpera secundária para trincas de esmerilhamento

(4) Aparência e identificação de inclusões não metálicas expostas

As inclusões no aço são geralmente categorizadas em dois tipos: inclusões metálicas e não metálicas.

As inclusões metálicas, que normalmente são externas, podem ser evitadas através da implementação de práticas de gestão rigorosas e da adesão a procedimentos operacionais rigorosos.

Por outro lado, inclusões não metálicas são formadas pela reação de gases no aço, desoxidantes e elementos de liga durante a fundição, bem como pela presença de fragmentos refratários.

Para remover essas inclusões durante a fundição, o aço líquido é totalmente fervido e estabilizado na panela de aço para que as inclusões possam subir à superfície e serem removidas na escória.

A posição das inclusões não metálicas não é fixa e podem ocorrer isoladamente ou em aglomerados. Como os materiais não metálicos não são magnéticos, a sua presença perturba a continuidade do material.

Se as inclusões forem expostas ou se estiverem relativamente próximas da superfície, elas aparecerão como marcas magnéticas na detecção de falhas de partículas magnéticas. Quanto mais próximas as inclusões estiverem da superfície, mais proeminente será o seu traço magnético. Como resultado, os traços magnéticos das inclusões podem ser intermitentes.

Após o forjamento, as inclusões não metálicas são frequentemente distribuídas ao longo da direção axial do virabrequim. As linhas de seus traços magnéticos parecem suaves e a extremidade geralmente é careca. Quando uma inclusão é exposta após o processamento, é considerada um defeito aberto (consulte a Figura 12).

Fig. 12 Inclusão aberta única e morfologia ampliada

Uma amostra é retirada perpendicularmente à trinca e examinada em um microscópio metalográfico.

A profundidade da fissura não é profunda e seu fundo possui formato redondo, conforme mostra a Figura 13.

Fig. 13 Seção transversal sem corrosão

4. Aparência e identificação de traços magnéticos de defeitos não superficiais

Depois de realizar a detecção de falhas nas partículas magnéticas, a suspensão magnética deve ser limpa e observada a olho nu sob boas condições de iluminação.

Se nenhum defeito for visível, a marca magnética é considerada um defeito não superficial.

(1) Simplificação do forjamento

Durante o processo de forjamento de peças forjadas, o metal flui em uma direção específica.

Ao dissecar a peça, as linhas de fluxo do forjamento podem ser observadas através da observação macro após sofrer corrosão, conforme mostra a Figura 14.

Fig. 14 Imagem macro após corrosão por álcool com ácido nítrico a 5%

Durante os procedimentos normais de detecção de falhas e conforme especificações, um traço magnético da linha de fluxo de forjamento geralmente não é visível ou é muito fraco, conforme demonstrado na Figura 15.

Somente quando o campo magnético é muito forte ou se há segregação e uma quantidade significativa de inclusões presentes é que um traço magnético claro pode ser visto.

Fig. 15 Extremidade dianteira do virabrequim

(2) Segregação e inclusão

A não uniformidade da composição química de diferentes tipos de aço é chamada de segregação.

A segregação pode ser dividida em segregação dendrítica, segregação quadrada e segregação pontual com base nas causas e manifestações.

Lingotes, especialmente aqueles feitos de aço cromo-molibdênio de médio carbono ou aço cromo-níquel-molibdênio, geralmente contêm muitas inclusões, que são inevitáveis.

A adição de elementos de liga ao aço normalmente reduz sua fluidez, tornando mais difícil a remoção de inclusões não metálicas no aço-liga em comparação com o aço carbono. Isso também aumenta a probabilidade de segregação ou inclusões.

Durante o processamento de um virabrequim de liga de aço, o metal flui do centro para a superfície de partição, resultando em segregação (fita) e inclusões que geralmente são mais severas na superfície de corte e mais próximas da superfície.

Mesmo que essas inclusões não estejam expostas na aresta de corte, se estiverem próximas à superfície e tiverem um determinado comprimento, marcas magnéticas aerodinâmicas aparecerão durante a detecção de falhas, conforme demonstrado na Figura 16.

A Figura 16 mostra a linha de corrente no corte de um virabrequim estéreo e segregação de tiras na superfície após sofrer macrogravação com ácido nítrico a 5%.

O aço-liga é conhecido por sua alta temperabilidade, o que o torna propenso a produzir heterogeneidade estrutural (estrutura em faixas) durante o resfriamento.

Além disso, o aço-liga tem uma condutividade térmica relativamente baixa, levando ao aumento da tensão residual no aço.

Se o processo de retificação não for executado corretamente, poderão ocorrer trincas de retificação nas áreas afetadas por esses defeitos metalúrgicos.

5. Conclusão

A identificação correta de todos os tipos de marcas magnéticas na detecção de falhas no virabrequim requer ampla experiência de campo para os profissionais de detecção de falhas e um entendimento unificado.

Atualmente, cada fábrica de motores possui seu próprio padrão para detecção de falhas no virabrequim.

Há entendimentos variados entre os fabricantes profissionais em relação ao impacto das marcas magnéticas de defeitos não superficiais no filete e no munhão do virabrequim e seu efeito no desempenho de fadiga do virabrequim. Mais pesquisas nesta área são necessárias entre pares da indústria.