Como designers e fabricantes de produtos, estamos sempre procurando maneiras de tornar o processo de fabricação mais rápido, fácil e econômico. É aqui que o DfM entra em jogo.

Design for Manufacturing (DFM) é um dos aspectos mais críticos do desenvolvimento de produtos. É o elo importante entre o projeto conceitual e a fabricação e pode ter um impacto enorme no desempenho e no custo de um produto.

Este artigo aborda uma pergunta frequente: O que é DFM? Para fornecer uma resposta abrangente, nos aprofundaremos nos princípios de design para manufatura e análise DFM. Além disso, destacaremos algumas habilidades básicas que você deve ter como profissional de DFM e esperamos fornecer dicas para implementar essas habilidades em seu ciclo de desenvolvimento de produto.

O que é DFM (Design para Manufatura)?

Design for Manufacturing (DFM, como é frequentemente abreviado) é um conceito fundamental de engenharia que abrange todas as atividades destinadas a transformar uma ideia em um produto prático e utilizável. Passar do protótipo à produção requer análise técnica, gestão financeira e profundo conhecimento do mercado.

Discutiremos os vários aspectos em um momento, mas a definição básica é exatamente a mesma acima.

Na maioria dos casos, o desenvolvimento de produtos começa com uma ideia vaga, sem limitações práticas. Devido a várias razões, tais como alto custo, complexidade de projeto, indisponibilidade de materiais, etc., a fabricação pode ser impossível. A análise DFM analisa o desenvolvimento de produtos a partir dessas perspectivas, conferindo credibilidade às ideias dos designers de produtos e aos investimentos dos investidores.

Principais objetivos do DFM

Design for Manufacturability é um método abrangente que se ramifica em múltiplas áreas do ciclo de desenvolvimento de produto. Portanto, é importante compreender os objetivos principais para fornecer aos engenheiros de DFM uma estrutura clara para o seu trabalho.

Esta seção examina os principais objetivos da análise DFM de uma perspectiva empresarial.

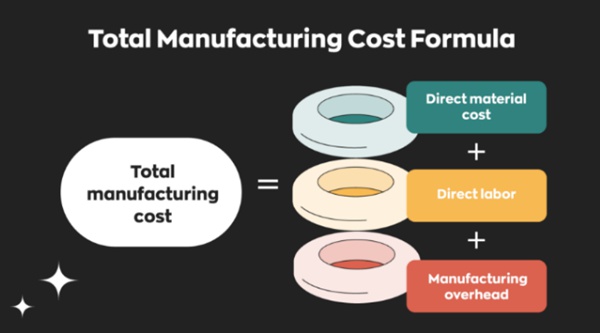

Custo

Como acontece com qualquer projeto, a principal preocupação é o impacto financeiro. O principal objetivo do Design for Manufacturing é minimizar ao máximo o custo de produção de um projeto. Isso inclui custos como matérias-primas, fabricação, energia e mão de obra.

A DFM garante a viabilidade financeira do processo de desenvolvimento de produtos e garante um retorno saudável do investimento.

Qualidade

Outro objetivo do design para manufatura é maximizar a qualidade do produto. É claro que isto está dentro de restrições como orçamento, opções de materiais e mercados-alvo.

Produtos de maior qualidade são mais atrativos para os consumidores, fortalecem a imagem da marca e geralmente levam a um melhor desempenho do produto no mercado. Consequentemente, isso também abre novas oportunidades para expansão do mercado e crescimento dos negócios.

sustentabilidade

Minimizar o desperdício é uma das principais prioridades dos engenheiros da DFM. Um elemento-chave da análise DFM é identificar todas as áreas onde os resíduos são gerados e otimizar o processo para eliminar o máximo possível de resíduos.

Este objetivo visa garantir que a produção atenda às metas modernas de sustentabilidade decorrentes de preocupações ambientais e do consumo excessivo de recursos limitados. Além disso, é também outra forma de minimizar custos.

Princípios de Design para Fabricação

Agora que temos uma visão geral abrangente do projeto para fabricação, vamos nos aprofundar nos detalhes de uma perspectiva técnica.

Tendo em mente os principais objetivos de reduzir custos, melhorar a qualidade e reduzir de forma sustentável o desperdício, os engenheiros usam a análise DFM para tentar melhorar as cinco áreas a seguir de um processo de fabricação.

Processos

O processo inclui todas as operações físicas de fabricação. As empresas utilizam uma variedade de processos de fabricação, como usinagem CNC, moldagem por injeção, impressão 3D, usinagem por descarga elétrica, etc.

O trabalho dos especialistas em otimização de produção é encontrar maneiras de otimizar esses processos. Primeiro, eles revisam o projeto e verificam se os projetistas fizeram a seleção correta do processo.

Por exemplo, uma caixa eletrônica pode ser fabricada usando diversas técnicas, incluindo usinagem, moldagem por injeção e impressão 3D. Os especialistas em DFM avaliam os prós e os contras de cada processo em termos de design e sugerem o processo mais prático para as equipes de design e produção.

Além disso, existem vários parâmetros de processo dentro de cada técnica de fabricação. Por exemplo, na usinagem CNC existem parâmetros como velocidade de corte, avanço e profundidade de corte que podem ser ajustados de forma ideal para alcançar alta produtividade e qualidade. A análise DFM visa encontrar uma estratégia de usinagem adequada.

projeto

A otimização do projeto é um dos princípios mais importantes na produção de projetos. Devido à natureza livre do design do produto durante a fase de desenvolvimento da ideia, há sempre alguns aspectos não abordados do design, do ponto de vista da capacidade de fabricação, que precisam ser abordados antes que o design possa entrar em produção.

Na análise DFM, os engenheiros identificam todos esses problemas e desenvolvem soluções para eles. Na maioria dos casos, isso se limita a pequenas alterações de design aqui e ali. Por exemplo, no DFM para usinagem CNC, as sugestões podem incluir a adição de filetes em cantos internos agudos (veja a imagem abaixo) para ajustar o raio da ferramenta de corte.

Em casos raros, alterações importantes no projeto podem ser propostas à equipe de projeto, o que exige que ambas as equipes trabalhem juntas para encontrar a melhor solução. Isso pode acontecer quando as equipes de DFM usam métodos como otimização topológica para sugerir redução de peso ou uma mudança na técnica de fabricação preferida.

O design técnico é um processo iterativo e é de esperar que ocorram alguns desvios entre o design e a produção.

materiais

Outra área que o planejamento de produção examina são os materiais. Uma grande variedade de materiais está disponível para a fabricação de produtos, o que oferece uma grande oportunidade para otimizar a seleção de materiais.

Voltemos ao nosso exemplo de caso. Os gabinetes podem ser feitos de metal, plástico, polímeros e até mesmo materiais compósitos. No entanto, apenas um deles é a escolha mais adequada. A análise DFM compara cada material com os requisitos funcionais do produto e sugere o melhor.

Por exemplo, se a caixa for destinada a eletrônicos baratos, uma simples caixa de plástico será suficiente. A escolha de um metal caro e difícil de fabricar envolveria um esforço excessivo de engenharia. Quando um produto caro e de alto valor precisa ser protegido contra cargas de impacto, os materiais compósitos podem ser a escolha certa.

Além disso, a seleção de materiais envolve muito mais do que apenas a funcionalidade das peças. Os engenheiros do DFM também devem considerar a disponibilidade e o custo do material. Além disso, alguns materiais têm um impacto negativo no ambiente e podem contribuir para o não cumprimento das metas de pegada de carbono.

Ambiente

O ambiente de trabalho do produto desempenha um papel importante no processo DFM. O ambiente consiste em características como tensões mecânicas (estáticas e dinâmicas), temperatura, umidade, tensão química e perturbações elétricas/magnéticas.

O projeto conceitual nem sempre será capaz de resistir a tais condições ambientais. Portanto, os engenheiros da DFM aplicam princípios de projeto de fabricação para resolver tais problemas.

As soluções podem incluir alterações dimensionais, como aumentar a espessura da parede para acomodar cargas mecânicas. Você pode sugerir outro material devido à sua melhor estabilidade térmica. Em outros casos, um revestimento especial de superfície pode ser adicionado ao processo de fabricação para proteger a peça da exposição química.

Teste de requisitos

A maioria dos produtos está sujeita a determinados requisitos e padrões legais. Esses padrões podem ser industriais, internos ou mesmo governamentais. Os engenheiros de otimização de projeto garantem que o projeto de peças e os processos de fabricação atendam a esses padrões.

Como o Design for Manufacturing tenta atingir seus objetivos?

A partir da discussão acima, fica claro que o Design for Manufacturing é uma abordagem muito orientada para objetivos e abrange múltiplos objetivos. Alcançar tudo isso e ao mesmo tempo equilibrá-los com as restrições do projeto é um problema complexo.

Abaixo estão alguns dos métodos práticos que os profissionais de DFM buscam para atingir seus objetivos.

Minimize o número de peças

O número de componentes em uma montagem mecânica pode ser minimizado para simplificar, reduzir custos e reduzir desperdícios. Embora nem sempre seja possível, a análise DFM sempre se concentra na identificação e eliminação de peças redundantes por meio de uma análise cuidadosa.

Use peças padronizadas

Projetar para a capacidade de fabricação também envolve usar o máximo possível de peças padronizadas. Os componentes padronizados podem incluir fixadores (porcas, parafusos), dispositivos de vedação (anéis de vedação, juntas) e mecanismos de movimento (parafusos de avanço), todos prontamente disponíveis diretamente no estoque.

Isto reduz o esforço de produção, concentra o esforço de fabricação em peças não padronizadas e reduz custos.

Design modular

O uso de projetos modulares é outra técnica comumente usada pelos engenheiros de DFM. Um design modular significa que a montagem do produto é dividida em diferentes subconjuntos (módulos) que podem ser facilmente alterados sem afetar o design de outros módulos.

Essa abordagem facilita muito a realização de atualizações de produtos durante a fase de desenvolvimento do protótipo. Além disso, todo o processo de design é colocado em uma estrutura mais sistemática, onde os designers podem selecionar convenientemente módulos específicos para trabalhar, sem se preocupar com a funcionalidade geral.

Construção fácil

Finalmente, um objetivo crítico do projeto para a capacidade de fabricação é tornar a montagem do produto o mais simples e rápida possível. O projeto deve ser considerado sob uma perspectiva de montagem/desmontagem e os engenheiros da DFM garantem que o esforço necessário para essas atividades seja mínimo, economizando tempo e dinheiro.

O que é necessário para se tornar um especialista em DFM?

Este artigo discute vários aspectos do projeto para manufatura e dá grande ênfase ao papel dos profissionais de análise DFM no alcance dos objetivos.

Esta seção apresenta brevemente aos nossos leitores algumas das principais habilidades que eles podem aprender para se tornarem profissionais de DFM.

Simulação e modelagem avançadas

Softwares de simulação e modelagem CAD são comumente usados na análise DFM. Eles permitem que os engenheiros determinem se o projeto resistirá às condições ambientais e são úteis na modificação do projeto de acordo com os requisitos de fabricação.

Design colaborativo

Design for Manufacturing é uma colaboração entre designers, desenvolvedores de produtos e especialistas em manufatura. As empresas modernas incentivam este trabalho em equipe através de atividades de design colaborativo no local e online, que incluem aprender a usar ferramentas como tecnologias baseadas em nuvem e quadros brancos.

Design adequado para produção vs. design adequado para montagem

Para engenheiros desta área, a distinção entre projeto para fabricação e projeto para montagem é importante. Embora as diferenças sejam sutis, é bom estar ciente delas, pois essas duas técnicas variam bastante em detalhes.

Vejamos brevemente algumas das principais diferenças entre eles.

Peças vs. montagens: Como o nome sugere, a análise de projeto para montagem lida com vários componentes em uma montagem mecânica, enquanto a análise de projeto para fabricação se concentra especificamente em uma única peça.

Projeto vs. montagem: A análise DFM está mais focada na otimização do projeto e na seleção de materiais. O Design for Assembly, por outro lado, dá mais ênfase à simplificação do processo de montagem através do uso de técnicas de montagem eficientes.

Aplicações e exemplos de DFM para diversos processos de fabricação

Existem numerosos exemplos de design de fabricação em ambientes industriais que podem nos ajudar a desenvolver uma melhor compreensão de como funciona em um ambiente prático. Esta seção cobre alguns deles para lhe dar uma ideia de como os projetos de fabricação podem ser implementados na prática.

1. Usinagem CNC

A usinagem CNC é uma das técnicas de fabricação mais comuns para análise DFM. Existem diferentes maneiras de atingir as metas de design para fabricação. Os mais importantes são os seguintes:

- Cantos internos afiados: Os projetistas cometem esse erro comum ao projetar recursos internos de slot/bolso. Os cantos internos devem ser arredondados para acomodar a geometria arredondada das ferramentas de corte.

- espessura da parede: Alguns elementos de parede/piso são muitas vezes demasiado finos para suportar cargas de corte. Isso pode levar à quebra das peças durante a usinagem. Portanto, os engenheiros da DFM recomendam paredes/pisos mais espessos quando dadas tais geometrias.

- Profundidade do bolso: O fresamento de bolsões é um verdadeiro teste de rigidez da ferramenta. Quanto mais profundo o bolsão se torna, mais violentamente a ferramenta de corte vibra, resultando em mau acabamento superficial e falha da ferramenta. Portanto, a análise DFM muitas vezes leva a alterações na geometria de bolsões muito profundos.

- Tolerância: É comum que as tolerâncias de projeto sejam alteradas durante o DFM. Como atender às tolerâncias é caro, os profissionais de DFM geralmente relaxam as tolerâncias não críticas para economizar tempo e dinheiro.

2. Impressão 3D

A impressão 3D é outra área que requer atenção dos engenheiros da DFM antes que os projetos entrem em produção.

- Apoia: Certos elementos salientes em designs de impressão 3D são muito fracos e tendem a cair devido à gravidade durante o processo de impressão. Uma solução comum do DFM para esse problema é usar andaimes sob esses elementos. Posteriormente, o operador remove esses andaimes.

- espessura da parede: Este problema é semelhante a paredes finas na usinagem CNC. Paredes muito finas muitas vezes não podem ser impressas porque são muito frágeis e podem quebrar durante a impressão. Portanto, o projeto para fabricação sugere paredes mais espessas em alguns projetos.

3. Moldagem por injeção

Finalmente, vamos discutir as aplicações do Design for Manufacturing no contexto da moldagem por injeção.

- Cortes inferiores: Muitos projetos moldados por injeção apresentam recortes. Às vezes, estes não são viáveis, pois dificultam o movimento da ferramenta, ou existem alternativas mais baratas para obter geometrias semelhantes. Os especialistas em DFM são responsáveis por apontar isso e sugerir soluções viáveis.

- Ângulos de rascunho: A desmoldagem é uma parte importante do processo de moldagem por injeção. Deve ser feito de maneira suave e rápida e não danificar a peça ou a matriz. Para maximizar a eficiência, os engenheiros muitas vezes adicionam um pequeno projeto ao projeto durante a análise DFM para facilitar a desmoldagem.

Obtenha DFM para seu projeto na WayKen

DFM é onde todas as partes interessadas envolvidas no desenvolvimento de produtos se reúnem e resolvem problemas diretamente relacionados ao design do produto, aos processos e ao processo de fabricação. Isso garante uma transição suave do produto desde o projeto até a montagem e produção em massa.

Concluindo

Isso conclui nossa discussão sobre o tema Design for Manufacturing. É uma análise técnica muito abrangente com uma variedade de objetivos, ferramentas e aplicações principais. Na era da prototipagem rápida, tornou-se uma ferramenta indispensável para avaliar a capacidade de fabricação de projetos de produtos.

Perguntas frequentes

Quem é o responsável pelo DFM?

Em uma empresa de manufatura, os engenheiros do DFM são responsáveis pela análise do DFM. Você trabalhará com as equipes de design e produção para preencher a lacuna entre o design conceitual e a fabricação.

Quanto tempo dura o DFM?

Um projeto DFM pode levar em média de 1 a 5 dias para ser concluído. Dependendo da complexidade do projeto e da análise do DFM, a duração pode ser maior ou menor.

Quando o DFM deve ser implementado no processo de desenvolvimento de produto?

O DFM deve ser implementado em paralelo com o processo de design. Uma vez que o projeto conceitual tome alguma forma, uma análise preliminar deverá ser realizada para avaliar sua viabilidade básica. À medida que as iterações do projeto progridem, a equipe do DFM deve fornecer informações até conduzir um estudo final e aprofundado do DFM sobre o projeto final antes de passar para a produção.